Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Nhà máy xử lý rác

Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Nhà máy xử lý rác có quy mô công suất xử lý rác thải từ 150-200 tấn/ngày, có khả năng nâng công suất lên 300-400 tấn/ngày khi có nhu cầu.

Ngày đăng: 10-09-2024

535 lượt xem

MỤC LỤC

MỤC LỤC...............................................................................i

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT .......................iii

DANH MỤC CÁC BẢNG...........................................................iv

DANH MỤC CÁC HÌNH ...................................................................v

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ............................1

1.1. Chủ dự án đầu tư ............................................................................1

1.2. Tên dự án đầu tư............................................................................1

1.2.1. Tên dự án...................................................................................1

1.2.2. Địa điểm thực hiện dự án đầu tư .............................................1

1.2.3. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi

trường của dự án đầu tư...................................................................1

1.2.5. Quy mô của dự án đầu tư........................................................1

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư ...............2

1.3.1. Công suất của dự án đầu tư .............................................................2

1.3.2. Công nghệ sản xuất của dự án đầu tư...............................................2

1.3.3. Sản phẩm của dự án đầu tư......................................................11

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện,

nước của dự án đầu tư....................................................................12

Chương II. SỰPHÙ HỢP CỦA DỰ ÁNĐẦU TƯVỚIQUYHOẠCH, KHẢ NĂNG

CHỊU TẢI CỦA MÔI TRƯỜNG............................................15

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch

tỉnh, phân vùng môi trường........................................................15

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường..............16

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO

VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.........................................18

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải..............18

3.1.1. Thu gom, thoát nước mưa ..................................................................18

3.1.2. Thu gom, thoát nước thải ...............................................................20

3.2. Công trình, biện pháp xử lý bụi, khí thải....................................28

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.................30

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.......................33

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung..................................34

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử

nghiệm và khi dự án đi vào vận hành........................................................35

3.7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh

giá tác động môi trường...............................................................37

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG ...........40

1. Nội dung đề nghị cấp phép đối với nước thải ..................................40

2. Nội dung đề nghị cấp phép đối với khí thải ...........................................41

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.............................41

Chương V. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÁC CÔNG TRÌNH XỬ

LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN ........43

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.............43

1.1. Thời gian dự kiến vận hành thử nghiệm..................................................43

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử

2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật......45

3. Kinh phí thực hiện quan trắc môi trường hằng năm...........................46

Chương VI. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ......................48

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Chủ dự án đầu tư

+ Chủ dự án: Công ty TNHH ......

+ Địa chỉ văn phòng: ..........., đường Mạc Cửu, khu phố Cư Xá, thị trấn Kiên Lương, huyện Kiên Lương, tỉnh Kiên Giang, Việt Nam.

+ Người đại diện pháp luật: ..........Chức danh: CTHĐ thành viên kiêm Giám đốc

+ Điện thoại: ............

+ Giấy chứng nhận đăng ký danh nghiệp số: ........ đăng ký lần đầu ngày 28 tháng 10 năm 2008, đăng ký thay đổi lần 6 ngày 16 tháng 12 năm 2019.

+ Quyết định chủ trương đầu tư số 1856/QĐ-UBND của Uỷ ban nhân dân tỉnh Kiên Giang ngày 07 tháng 9 năm 2017.

+ Quyết định điều chỉnh chủ trương đầu tư số 1964/QĐ-UBND của Uỷ ban nhân dân tỉnh Kiên Giang ngày 28 tháng 8 năm 2019.

1.2. Tên dự án đầu tư

1.2.1. Tên dự án

“NHÀ MÁY XỬ LÝ RÁC” (Sau đây gọi tắt là dự án)

1.2.2. Địa điểm thực hiện dự án đầu tư

Dự án được thực hiện tại......., xã Long Thạnh, huyện Giồng Riềng, tỉnh Kiên Giang.

1.2.3. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư

+ Cơ quan phê duyệt chủ trương đầu tư: Uỷ ban nhân dân tỉnh Kiên Giang.

+ Cơ quan thẩm định thiết kế xây dựng: Uỷ ban nhân dân huyện Giồng Riềng.

+ Cơ quan duyệt báo cáo ĐTM: Uỷ ban nhân dân tỉnh Kiên Giang.

+ Cơ quan cấp Giấy phép môi trường: Uỷ ban nhân dân tỉnh Kiên Giang.

1.2.4. Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường

Quyết định số 2773/QĐ-UBND ngày tháng 09 tháng 12 năm 2019 của Uỷ ban nhân tỉnh Kiên Giang phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy xử lý rác” của Công ty TNHH ....

1.2.5. Quy mô của dự án đầu tư

+ Loại hình dự án: Xử lý rác thải.

+ Theo Quyết định chủ trương đầu tư số 1856/QĐ-UBND ngày 07 tháng 9 năm 2017 dự án có tổng mức đầu tư là 91.876.000.000 VNĐ (Bằng chữ: Chín mươi mốt tỷ, tám trăm bảy mươi sáu triệu đồng).

Căn cứ quy định tại Khoản 2, Điều 9 của Luật Đầu tư công thì quy mô của dự án thuộc phân loại dự án nhóm B (Dự án có tổng mức đầu tư từ 80 tỷ đồng đến dưới 1.500 tỷ đồng).

+ Bên cạnh đó, dự án thuộc danh mục loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường theo quy định tại số thứ tự thứ 9 (với công suất trung bình, dưới 500 tấn/ngày) cột 4, Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022.

Như vậy, dự án thuộc dự án đầu tư nhóm II theo quy định tại STT 1, Mục I Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022. Do đó, dự án thuộc đối tượng phải có Giấy phép môi trường và thẩm quyền cấp Giấy phép môi trường là Uỷ ban nhân dân cấp tỉnh.

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất của dự án đầu tư

Theo Quyết định chủ trương đầu tư số 1856/QĐ-UBND ngày 07 tháng 9 năm 2017 và Quyết định điều chỉnh chủ trương đầu tư số 1964/QĐ-UBND ngày 28 tháng 8 năm 2019 nhà máy có quy mô công suất xử lý rác thải từ 150-200 tấn/ngày, có khả năng nâng công suất lên 300-400 tấn/ngày khi có nhu cầu.

Để phù hợp với thực tế lượng rác phát sinh cần xử lý, chủ dự án đã thiết kế nhà máy có công suất 245 tấn/ngày với 1-2 lò đốt rác phát điện (theo báo cáo ĐTM đã được phê duyệt tại Quyết định số 2773/QĐ-UBND ngày 09 tháng 12 năm 2019). Trong đó, các phương pháp xử lý rác có công suất như sau:

+ Lò đốt: 4,5 tấn/giờ.

+ Ủ phân vi sinh: 10,17 tấn/ngày.

+ Làm gạch không nung: 3.500 viên/ngày.

+ Chôn lấp: 7,301 tấn/ngày.

1.3.2. Công nghệ sản xuất của dự án đầu tư

Công nghệ sản xuất, vận hành Nhà máy xử lý rác ... tuân thủ theo Quyết định điều chỉnh chủ trương đầu tư số 1964/QĐ-UBND ngày 28 tháng 8 năm 2019 đã được UBND tỉnh Kiên Giang phê duyệt:

+ Sử dụng công nghệ đốt rác phát điện để xử lý rác thải với tỷ lệ tái chế, tiêu hủy đạt tỷ lệ trên 97%, tỷ lệ chôn lấp dưới 3%.

+ Lò đốt rác sử dụng công nghệ Nhật Bản, sản xuất, gia công trong nước với quy mô 1 - 2 lò, công suất 4,5 tấn/giờ. Hơi nóng từ lò sẽ được tận dụng để phát điện, sản xuất gạch nhằm gia tăng hiệu quả kinh tế, giảm thiểu ô nhiễm môi trường.

Theo báo cáo ĐTM đã được phê duyệt tại Quyết định số 2773/QĐ-UBND ngày 09 tháng 12 năm 2019 rác thải được đưa về bãi tập kết và tách lọc, phân loại và có phương pháp xử lý cụ thể như sau:

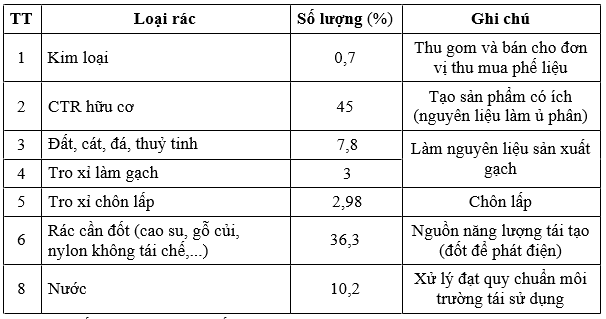

Bảng 1. 1. Tỷ lệ, thành phần và phương pháp xử lý

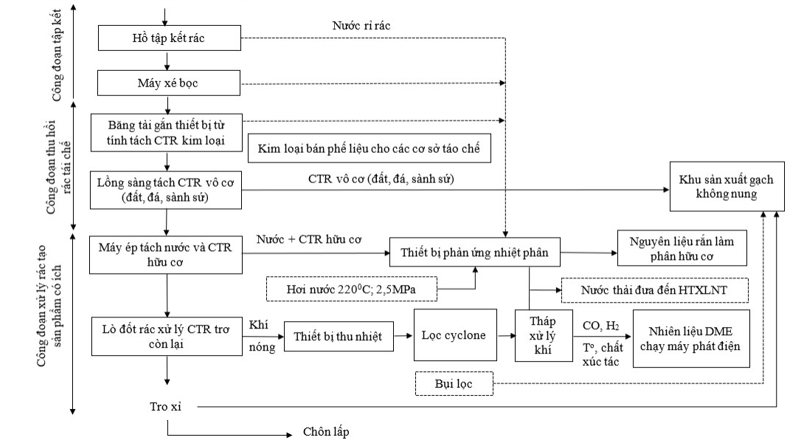

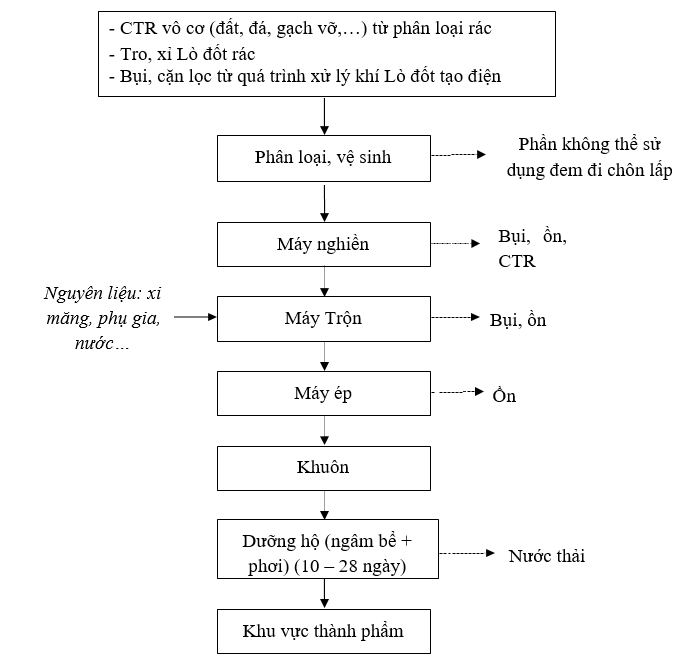

Hình 1. 1. Quy trình xử lý rác thải tại dự án

Thuyết minh công nghệ sản xuất, vận hành của nhà máy:

+ Rác thải sinh hoạt (CTR) tiếp nhận vào nhà máy sẽ được cân để theo dõi khối lượng thông qua một thiết bị cân xe ô tô điện tử có phần mềm theo dõi. Sau đó, đổ vào hố tập kết rác được thiết kế nằm chìm dưới mặt đất. Tại hố được lắp đặt hệ thống hút mùi và phun chế phẩm sinh học khử mùi, đồng thời có máng hứng nước thu gom nước rỉ rác (nếu có) chảy vào hố thu nước ở góc sàn, nước sẽ được bơm hút đẩy về thiết bị phản ứng thủy phân nhiệt để xử lý chung với CTR hữu cơ.

+ CTR được cầu trục - gầu ngoạm đưa lên phễu đổ váo máy xé bọc. Xé bung các bao, bọc chứa rác đồng thời cắt nhỏ các loại rác quá cỡ (cành cây, bìa thùng lớn,…). Nước rỉ rác (nếu có) sẽ được thu gom bằng các rãnh thu nước của máy rồi theo đường ống dẫn về thiết bị chứa để xử lý.

+ CTR tiếp tục được vận chuyển bằng hệ thống băng tải gắn thiết bị từ tính để tách CTR kim loại ra khỏi dòng CTR và được tập kết tại khu vực phế liệu kim loại để bán phế liệu cho các cơ sở tái chế. Nước rỉ rác (nếu có) sẽ được thu gom bằng các rãnh thu nước dọc 2 biên của băng tải rồi theo đường ống dẫn về thiết bị chứa để xử lý. Tại băng tải này được bố trí khoảng 4-8 công nhân để nhặt các loại rác còn có kích thước lớn, quá khổ đưa trở lại máy xé bọc để tránh gây hư hỏng máy móc, thiết bị phía sau.

+ CTR theo hệ thống băng tải đi đến lồng sàng để thực hiện sàng rung tách CTR vô cơ như đất, đá, sành sứ ra khỏi dòng CTR. CTR vô cơ (gạch, đá,..) sau phân tách được thu gom và tận thu làm nguyên liệu sản xuất đưa đến khu sản xuất gạch không nung.

+ Dòng CTR sau phân loại tách rác tái chế (kim loại, CTR vô cơ) sẽ được cầu trục- gàu ngoạm đưa đến máy ép để tách nước và CTR hữu cơ ra khỏi dòng CTR đưa về xử lý tại thiết bị chứa thành sản phẩm có ích là nguyên liệu rắn làm phân bón dưới tác dụng của hơi khí nóng được tận thu từ khí đốt.

+ Phần CTR còn lại chủ yếu là CTR trơ (bã xơ xenluylo, nilon, giẻ giấy, da, cao su,…) sẽ được xử lý cắt ép giảm kích thước rác rồi đưa vào Lò đốt rác để xử lý bằng công nghệ thiêu đốt thành nguyên liệu rắn là tro xỉ. Một phần tro xỉ sẽ được tận thu làm nguyên liệu để sản xuất gạch không nung, phần còn lại sẽ được đem đi chôn lấp tại bãi chôn lấp của dự án. Khí nóng từ lò sẽ được tận dụng để sấy khô sản phẩm chất lắng tụ (CTR hữu cơ); đồng thời có thể tận dụng để tạo nhiên liệu DME dùng cho chạy máy phát điện cấp cho dự án.

Công nghệ đốt rác phát điện của Lò đốt rác

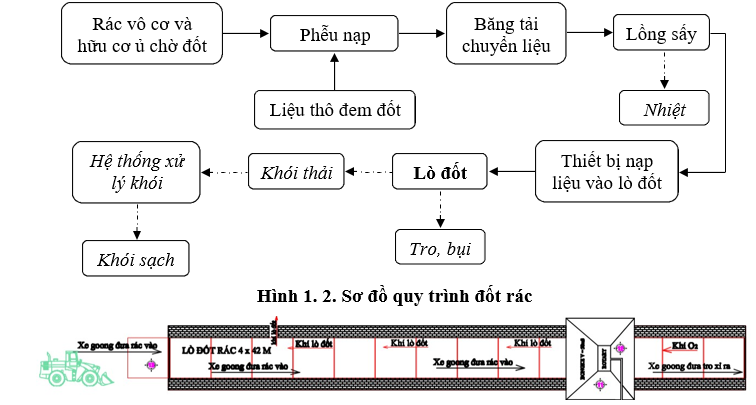

+ Sơ đồ quy trình lò đốt:

Hình 1. 3. Sơ đồ minh họa công nghệ lò đốt rác

+ Lò đốt rác được thiết kế dạng hình hộp dài 42m, rộng 4m, cao 3,5m. Bên ngoài làm bằng hợp kim với khả năng chịu được các điều kiện thiếu Oxygen và nhiệt độ cao đến 1.250oC và được bọc một lớp bảo ôn cách nhiệt bằng sợi thuỷ tinh cao cấp. Bên trong lò được trang bị 2 lớp cách nhiệt, gồm 1 lớp cách nhiệt trong làm bằng gạch cách nhiệt 55% Al2O3 và 1 lớp cách nhiệt ngoài làm bằng gạch chịu lửa 85 - 90% Al2O3. Bề dày và chất lượng của từng lớp cách nhiệt được thiết kế sao cho lò có khả năng vận hành tại công suất cực đại. Hệ thống lò sử dụng cho dự án sử dụng lò đốt công nghệ Nhật bản đạt QCVN 61-MT:2016/BTNMT lò đốt chất thải rắn sinh hoạt và được Bộ Xây dựng chứng nhận chất lượng như lò đốt rác thải sinh hoạt STEPRO với Giấy chứng nhận theo Quyết định số 686/QĐ-BXD ngày 12 tháng 6 năm 2015 của Bộ Xây dựng. Bên trong trung tâm của lò được trang bị gồm (1) hệ thống cung cấp Oxygen để làm xúc tác khi lò bắt đầu vận hành và quá trình điều chỉnh, tăng, giảm nhiệt độ trong quá trình đốt, (2) hệ thống mồi và sấy lò bằng dầu khi khởi động, (3) hệ thống sensors bao gồm đầu đo nhiệt độ, áp suất, tốc độ khí vận chuyển trong lò và điểm lấy mẫu khí để xác định thành phần và tỷ lệ của thành phần khí Syngas (khí tổng hợp).

+ Lò được thiết kế làm việc với 3 vùng. Rác ban đầu được đưa từ đầu lò (vùng 1) bằng xe Goong và đưa dần về phía đuôi lò qua vùng 2 và vùng 3. Xe Goong rác sẽ được đưa vào đầu lò theo định kỳ, đồng thời xe Goong chuyển tro xỉ sau khi đốt cũng được rút ra định kỳ tương ứng, khoảng 30 phút/lần. Rác được đi ngược chiều với dòng khí. Vùng 1 có chiều dài 12m từ nơi nạp liệu đến nơi có nhiệt độ khoảng 550oC, các chất thải bắt đầu đốt cháy và bốc hơi hoàn toàn thành tar. Phần còn lại của rác là Char, mà hầu hết là Carbon. Vùng 2 (đốt chính) có chiều dài 18m nằm giữa lò và bắt đầu từ vùng có nhiệt độ 550 oC lên đến 1200oC. Trong vùng này, tar và char được đốt hoàn toàn thành CO2 và H2O. Giai đoạn này CO và H2 cũng được tạo, chuyển thành khí tổng hợp (một hỗn hợp mà chính là CO và H2). Tại đỉnh vùng 2 được lắp đặt một hệ thống cấp rác bổ sung (Boongke chứa 200 tấn rác + Rotary cấp liệu tự động), nhằm điều chỉnh công suất, nhiệt độ của lò đốt. Vùng 3 của lò (có chiều dài 12m) có nhiệm vụ làm nguội và di chuyển tro xỉ của lò sau khi đốt ra ngoài (bằng xe Goong), đồng thời thu hồi khí nóng giúp cho vùng 2 có được nguồn khí nóng nhằm tiết kiệm tối đa nguồn nhiệt, nâng cao hiệu quả lò đốt.

+ Toàn bộ lượng khí đốt phát sinh từ Lò đốt rác được thu hồi hoàn toàn (Khí lò đốt không thải trực tiếp ra môi trường) để chuyển hóa thành khí DME sử dụng cho máy phát điện và tận dụng hơi nóng để sản xuất hơi nước dùng cho công nghệ thủy phân nhiệt và sấy khô sản phẩm chất lắng tụ sau khi tách lọc.

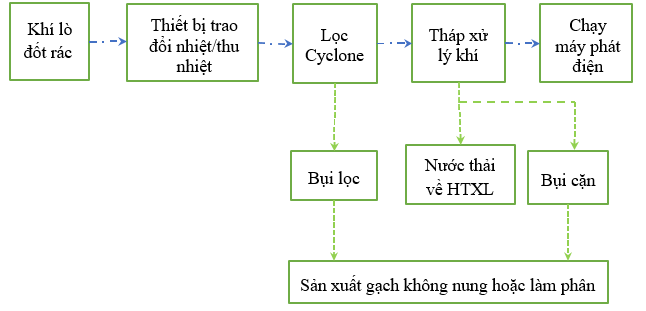

Công nghệ xử lý khí lò đốt để tận thu nhiệt và tạo nhiên liệu DME phát điện:

Hình 1. 4. Sơ đồ minh họa công nghệ xử lý khí lò đốt để tận thu nhiệt và tao nhiên liệu DME

+ Khí tổng hợp sau khi tạo thành được dẫn ra khỏi lò đốt rác (Khí lò đốt rác) đến thiết bị trao đổi và thu hồi nhiệt bằng một hệ thống ống dẫn khí làm bằng hợp kim với khả năng chịu được các điều kiện thiếu Oxygen và nhiệt độ cao trên 1.250oC.

+ Khí lò đốt sau khi qua thiết bị trao đổi và thu hồi nhiệt tiếp tục được lọc thô bằng Cyclone để lọc tách những hạt bụi có kích thước trên 10 micro ra khỏi dòng khí bằng lực ly tâm, trọng trường. Bụi lọc được tập trung đưa đến khu sản xuất gạch không nung để tái sử dụng làm nguyên liệu đầu vào.

+ Khí lò đốt sau khi lọc thô bằng Cyclone được chuyển đến tháp xử lý khí, trong tháp bố trí nước sữa vôi để dập những bụi có kích thước nhỏ ra khỏi dòng khí. Bụi cặn được tập trung đưa đến khu sản xuất gạch không nung để tái sử dụng làm nguyên liệu đầu vào.

+ Dòng khí sau khi được xử lý tại tháp xử lý khí sẽ có được hỗn hợp khí đạt tính chất của khí DME dẫn tới hệ thống máy phát điện để sản xuất điện sử dụng hàng ngày.

+ Nhà máy dự kiến bố trí 02 máy phát điện có công suất 500 kVA/máy để sản xuất điện cung cấp cho hoạt động sinh hoạt, sản xuất của nhà máy. Các tổ hợp phát điện của nhà máy được vận hành luân phiên và đảm bảo công suất phát điện.

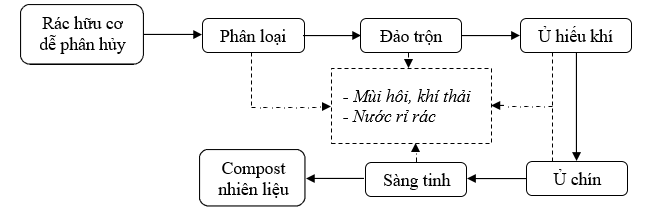

Công nghệ sản xuất gạch không nung:

Hình 1. 5. Sơ đồ minh họa công nghệ sản xuất gạch không nung

+ Nguyên liệu sử dụng sản xuất gạch không nung là lượng CTR vô cơ (đất, đá, gạch vỡ,…) từ phân loại rác; Tro, xỉ lò đốt rác và Bụi, cặn lọc từ quá trình xử lý khí lò đốt tạo điện được thu gom vệ sinh và phân loại đạt yêu cầu tái sử dụng làm nguyên liệu sản xuất gạch không nung. Phần không đạt yêu cầu để tái sử dụng sẽ đem đi chôn lấp.

+ Nguyên liệu CTR đầu vào có kích thước to được đập vỡ sau đó được đưa đến máy nghiền để nghiền thành các hạt nhỏ hơn có cấp độ trong khoảng < 6 mm để sản xuất gạch.

+ Nguyên liệu CTR đầu vào sau nghiền tiếp tục được phối trộn với xi măng và chất phụ gia, nước rồi được đưa vào máy trộn hoàn toàn tự động theo tỷ lệ cấp phối (được tính toán theo từng mẻ) và được trộn đều theo chế độ và thời gian đã được lập trình cài đặt sẵn.

+ Hỗn hợp sau khi phối trộn được tự động đưa vào ngăn phân chia nguyên liệu đến máy ép thủy lực (tạo hình theo các khuôn mẫu khác nhau). Máy hoạt động theo cơ chế lực ép kết hợp với lực rung tạo nên liên kết bền chặt. Nhờ đó, giảm thiểu các khoảng trống, tăng khả năng kết dính giữa các thành phần lại với nhau để hình thành các viên gạch đồng đều, đạt chất lượng cao và ổn định.

+ Gạch sau khi được nén khuôn sẽ lưu trên khay (pallet) trong khoảng thời gian 2 - 3 giờ trước khi được tháo khuôn và đưa vào bể ổn định có chứa nước nhằm tạo độ bền chặt của viên gạch. Sau 24 giờ ngâm trong bể ổn định, gạch sẽ được đem đi phơi khô (quá trình dưỡng hộ từ 10 – 28 ngày).

+ Thành phẩm: Các thao tác vận chuyển và xếp từng khay gạch vào vị trí định sẵn được cơ giới hóa bằng các máy nâng pallet. Chất lượng gạch phải được đảm bảo theo tiêu chuẩn TCVN 6477 - 2011 - Gạch bê tông.

+ Các sản phẩm gạch được thiết kế theo các khuôn mẫu tạo hình dáng và màu sắc phù hợp với nhu cầu thị trường và yêu cầu của khách hàng.

+ Ngoài ra, theo nhu cầu khách hàng sẽ sản xuất các loại sản phẩm khác như: Gạch bờ cỏ, gạch vỉa hè,… Tấm dale bê tông, các khối bê tông,… dùng trong thi công đường giao thông hay bờ kè sông biển,…

Công nghệ ủ phân vi sinh (ủ phân compost):

Lượng chất thải để ủ phân là các thành phần hữu cơ dễ phân hủy (chiếm 45% tổng lượng chất thải) ước tính khoảng 110,25 tấn/ngày.

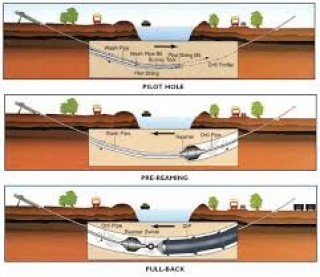

+ Quy trình ủ phân:

Hình 1. 6. Sơ đồ quy trình ủ phân compost

Rác sau khi được phân loại, phần rác hữu cơ dễ phân hủy được dùng để chếbiến compost bằng phương pháp ủ sinh học hiếu khí tại các luống ủ.

Ủ compost cũng là quá trình không thể thiếu trong các mô hình xử lý chất thải rắn sinh hoạt hiệu quả. Ủ compost là quá trình phân hủy sinh học hiếu khí các chất thải hữu cơ dễ phân hủy sinh học đến trạng thái ổn định dưới sự tác động và kiểm soát của con người, sản phẩm giống như mùn được gọi là compost. Quá trình diễn ra chủ yếu giống như phân hủy trong tự nhiên nhưng được tăng cường và tăng tốc bởi tối ưu hóa các điều kiện môi trường cho hoạt động của vi sinh vật.

- Phân loại:

Công đoạn chọn sơ loại rác thải cần thiết để rác có chất lượng cao, phù hợp với quá trình làm phân compost, làm tăng lượng rác thải phân hủy, cải thiện chất lượng sản phẩm và làm giảm hao mòn các thiết bị.

Các vật có kích thước to, vật trơ ở trước của băng chuyền được loại ở giai đoạn này. Điều này rất cần thiết để nâng hiệu quả của người công nhân chọn nhặt trên băng chuyền.

- Đảo trộn:

Sau khi rác được tuyển chọn và nghiền nhỏ rồi tiếp tục đưa vào sàng đảo trộn, thành phần cacbon trong rác thường cao vì vậy phải bổ sung thêm chất độn để đảm bảo cung cấp thêm nitơ, đảm bảo tỷ lệ C/N khoảng từ 25 - 30 và đảm bảo độ ẩm trong quá trình lên men tiếp theo, tăng hàm lượng chất hữu cơ trong phân.

Máy xúc rác đưa nguyên liệu này vào ngăn ủ, luống ủ. Hệ thống ủ phải kín để không bốc mùi đi xa. Các luống ủ phải liên hoàn, bố trí thành từng dãy để quá trình thu gom nước thải, khí thải được dễ dàng. Nước thải sẽ được sử dụng lại tuần hoàn để cân bằng độ ẩm men phát triển thành vi sinh vật.

- Ủ hiếu khí:

Sau khi quá trình tách lọc trước ủ, dòng chất thải rắn chủ yếu có nguồn gốc hữu cơ được kiểm tra cảm quan, bổ sung các thành phần ẩm độ, phối trộn các thành phần chế phẩm sinh hóa nhằm kích thích vi sinh vật phân hủy hữu cơ được chuyển qua công đoạn ủ tại hệ thống luống ủ.

Công đoạn này được kéo dài khoảng 25 ngày trong điều kiện ủ hiếu khí với nhiệt độ 55 - 650C.

Quá trình ủ làm tăng nhiệt độ của rác. Nếu nhiệt độ lên quá cao sẽ không tốt cho quá trình phân hủy. Khi nhiệt độ lên quá cao thì phải hạ nhiệt độ bằng cách xới đảo cơ giới. Nhiệt độ phù hợp cho quá trình lên men tốt nhất là 40 - 500C.

Để diệt vi khuẩn thì theo công nghệ sử dụng, trong giai đoạn phân hủy chính nên để nhiệt độ phân hủy ở 60 - 650C trong thời gian là 02 ngày để đảm bảo các loại vi khuẩn gây bệnh, giun sán bị tiêu diệt hoàn toàn. Tổng thời gian ủ tại khâu hiếu khí là 20 - 25 ngày.

Khu ủ có hệ thống đường dẫn tập trung nước rỉ. Phun hồi ẩm để đảm bảo độ ẩm thích hợp cho quá trình phân hủy. Có chế độ kiểm soát nhiệt độ, ẩm độ đảo trộn bằng cơ giới rút ngắn thời gian ủ nóng dưới 30 ngày. Có hệ thống thu gom nước rỉ, xử lý hồi lưu nước rỉ rác, kết hợp giám sát và bổ sung vi sinh để hồi ẩm về khối ủ. Đảo trộn bằng hệ thống cơ giới, kết hợp với hút khí.

Trong quá trình ủ hiếu khí thì phải cấp khí (bằng cách đảo trộn), cấp nước đều đặn để đảm bảo lượng khívànướcvàovừađủ,giúpquátrìnhphânhủy tốthơn. Nếulượngnước cungcấp vào ít thì nguyên liệu sẽ bị khô không đủ độ ẩm cho các vi sinh vật tồn tại làm cho quá trình phân hủy kéo dài hoặc không phân hủy hết. Ngược lại, nếu lượng nước đưa vào nhiều quá, nhiệt độ sẽ bị giảm, nguyên liệu quá ướt, không có lỗ hổng do đó khả năng tiếp xúc của rác thải với không khí kém dẫn đến khả năng phân hủy của chất hữu cơ không hiệu quả. Trong quá trình ủ, cần duy trì độ ẩm trên 50%.

Nhu cầu cấp khí lớn nhất phải xảy ra trong 4 ngày đầu tiên của quá trình compost hóa. Vào thời điểm cuối của giai đoạn thổi khí ban đầu, nhu cầu thổi khí cần phải ít hơn 20 - 25% nhu cầu lượng khí tối đa.

- Ủ chín: Sau khi lên men, CTR được dỡ bằng máy xúc, lật và chuyển sang khu ủ chín. Tại đây, CTR được bổ sung độ ẩm rồi ủ tiếp 21 ngày có đảo trộn để CTR được phân hủy hoàn toàn. Sau đó, CTR được dỡ ra khỏi khu ủ mang đi sàng phân loại. Kết thúc giai đoạn này, CTR đã thành compost nhiên liệu.

+ Quá trình ủ làm phát sinh khí thải, mùi hôi và nước rỉ rác.

+ Một số điều kiện ảnh hưởng đến quá trình ủ phân compost như: Vận tốc phân hủy chất hữu cơ trong quá trình ủ phân chịu ảnh hưởng bởi nhiều yếu tố như: nhiệt độ, pH, vi sinh vật, oxy, chất hữu cơ, độ ẩm, tỷ lệ C/N và cấu trúc chất thải. Trong khi đó, điều kiện môi trường: nhiệt độ và pH có ảnh hưởng quan trọng đến sự sống và sinh trưởng của vi sinh vật.

Chôn lấp hợp vệ sinh:

Do việc áp dụng triệt để các công nghệ tái chế, tái sử dụng nên tỷ lệ rác thải chôn lấp là thấp (khoảng 2,98% lượng rác), chủ yếu là chất thải rắn vô cơ không có khả năng tái chế. Việc xây dựng ô chôn lấp CTR phải tuân theo đúng các tiêu chuẩn thiết kế về kích thước, độ dốc, các lớp chống thấm đáy và vách và các tiêu chuẩn liên quan khác.

+ Nguyên tắc vận hành ô chôn lấp:

- Rác thải được đổ thành từng lớp dày 30 - 50 cm, được đầm nén kỹ bằng máy đầm nén từ 6 - 8 lần. Khi lớp rác đạt độ dày từ 0,8 - 1 m sẽ được phủ 1 lớp đất dày 15 - 20 cm, đầm nén chặt rồi mới đổ tiếp lớp rác thứ 2. Đất phủ là loại đất hạt nhỏ mịn, độ ẩm vừa phải, thành phần sét chiếm trên 30%. Có thể sử dụng đất đào từ các ô chôn lấp làm chất phủ hàng ngày. Khi tiến hành phủ đất, cần chú ý nếu đất ở trạng thái tảng, cục lớn cần nghiền nhỏ, đạt độ mịn yêu cầu (trên 20% số hạt kích thước < 0,08 mm), trường hợp đất phủ quá khô, tưới nước bảo đảm độ ẩm, nâng cao hiệu quả đầm nén.

- Rác sau khi phân loại sẽ được tiến hành chôn lấp ngay không để quá 24 giờ.

- Chất thải phải được chôn lấp thành các lớp riêng lẽ và ngăn cách nhau bằng các lớp đất phủ.

- Rác do ô tô chở rác đổ xuống hố chôn lấp theo từng lớp.

- Nước rỉ trong ô đang vận hành chôn lấp sẽ tự chảy về HTXL nước thải.

- Bao quanh các ô đổ rác là một hành lang cây xanh có tác dụng làm giảm mùi hôi thối của bãi rác ra môi trường xung quanh.

- Sau khi san gạt bằng máy ủi, bánh xích, bánh lốp từ việc đi lại của xe ô tô chở rác cũng làm tăng độ đầm chặt của rác. Sau khi san bằng, phần diện tích bãi được san ủi đầm chặt phải đạt độ dốc > 1,5% và không bị đọng nước cục bộ khi có mưa, xe ô tô đi lại dễ dàng không bị sa lầy.

1.3.3. Sản phẩm của dự án đầu tư

Mục tiêu chính của dự án là xử lý được lượng rác thải sinh hoạt phát sinh hàng ngày trên địa bàn 03 huyện: Giồng Riềng, Gò Quao, Châu Thành. Bên cạnh đó, dự án còn cho ra một số sản phẩm mang lại lợi ích kinh tế như: phân hữu cơ vi sinh khoảng 10,17 tấn/ngày, gạch không nung khoảng 3.500 viên/ngày, nguyên liệu nhựa tái chế khoảng 1,72 tấn/ngày,...

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

a. Nhu cầu nguyên, nhiên liệu

a.1. Nhu cầu nguyên liệu

Nguyên liệu được sử dụng cho nhà máy là CTR thông thường được thu gom từ 03 huyện Giồng Riềng - Gò Quao - Châu Thành tập trung về nhà máy. Tổng công suất lên đến 245 tấn/ngày. CTR sau khi qua công đoạn phân loại được áp dụng các phương pháp xử lý như sau:

+ Phương pháp thu gom và bán cho các đơn vị thu mua phế liệu: đối với các kim loại khoảng 0,7 % tương đương 1,72 tấn/ngày.

+ Phương pháp sấy chất lắng tụ bằng tận thu nhiệt từ lò đốt: trong rác thải chứa hàm lượng nước chiếm khoảng 10,2% tương đương khoảng 24,99 tấn/ngày; hàm lượng CTR hữu cơ chiếm khoảng 45% tương đương khoảng 110,25 tấn/ngày.

+ Phương pháp đốt rác sản xuất điện: Các loại rác cần phải đốt chiếm khoảng 36,3% tương đương 88,94 tấn/ngày.

+ Phương pháp sản xuất gạch: Đối với cát, đá, thủy tinh chiếm khoảng 7,8% tương đương 19,11 tấn/ngày. Ngoài ra, tro xỉ từ lò đốt phát sinh khoảng 5,98% chất thải, tương đương khoảng 7,13 tấn/ngày. Trong đó, ước tính khoảng 3% là lượng tro xỉ được sử dụng làm nguyên liệu sản xuất gạch, tương đương khoảng 3,58 tấn/ngày. Còn lại 2,98%, tương đương 3,55 tấn chủ yếu là tro xỉ trơ được thu gom để chôn lấp. Tổng lượng chất thải sử dụng sản xuất gạch là 22,69 tấn/ngày.

+ Phương pháp sản xuất phân bón: ủ phân compost với nguyên liệu chính là rác hữu cơ từ các công đoạn xử lý rác. Bổ sung thêm phụ phẩm để đảm bảo tỉ lệ C/N gồm: bùn hầm cầu, bùn cống rãnh, bùn ao biogas chăn nuôi, bùn hệ thống xử lý nước thải, phụ phẩm sản xuất công - nông nghiệp có nguồn gốc hữu cơ như: vỏ trái cây, rơm rạ, lục bình,.....

>>> XEM THÊM: Báo cáo xin cấp giấy phép môi trường của dự án trang trại chăn nuôi gà và hồ sơ xin cấp

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Phòng khám đa khoa

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất vải sợi Carbon, vải sợi thủy tinh

- › Báo cáo đề xuất cấp GPMT Nhà máy phân loại, tái chế và xử lý rác sinh hoạt

- › Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Nhà máy chế biến thuỷ sản đông lạnh

- › Báo cáo đề xuất cấp lại GPMT Nhà máy sản xuất các sản phẩm phụ kiện giày

- › Báo cáo đề xuất Cấp giấy phép môi trường Dự án nuôi trồng, sản xuất, kinh doanh tôm thịt thương phẩm