Báo cáo đề xuất cấp lại GPMT Nhà máy sản xuất các sản phẩm phụ kiện giày

Báo cáo đề xuất cấp lại GPMT Nhà máy sản xuất các sản phẩm từ plastic và cao su phục vụ cho ngành giày. Sản xuất đế giày: 34,8 triệu đôi/năm; Mũ giày: 2,8 triệu đôi/năm. Sử dụng khoảng 2.500 lao động.

Ngày đăng: 05-09-2024

493 lượt xem

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN

1. Tên chủ dự án đầu tư:

- Tên Chủ dự án: Công ty TNHH .............

- Địa chỉ trụ sở chính: ................, huyện Giao Thủy, tỉnh Nam Định, Việt Nam.

- Người đại diện theo pháp luật của dự án: ........... Chức vụ: Giám đốc

- Điện thoại: .............

- Mã số thuế: ............

- Công ty TNHH ............ được Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên số ..........., đăng ký lần đầu ngày 20/06/2020, đăng ký thay đổi lần thứ 6 ngày 29/5/2023.

- Dự án “Nhà máy .....” tại xã Giao Tiến, huyện Giao Thủy, tỉnh Nam Định được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp Giấy chứng nhận đăng ký đầu tư mã số ............. do Sở Kế hoạch và Đầu tư tỉnh Nam Định chứng nhận lần đầu ngày 13/10/2020, chứng nhận thay đổi lần thứ 6 ngày 16/8/2024.

2. Tên dự án đầu tư:

- Tên dự án đầu tư: "Nhà máy ......"

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Văn bản số 29/SXD-QLXD ngày 23/02/2021 của Sở Xây dựng tỉnh Nam Định về việc thông báo kết quả thẩm định thiết kế bản vẽ thi công và đánh giá điều kiện cấp phép để miễn giấy phép xây dựng công trình.

+ Văn bản số 15/CCGĐ-GĐ&ATXD ngày 11/01/2023 của Sở Xây dựng tỉnh Nam Định về việc thông báo kết quả kiểm tra công tác nghiệm thu hoàn thành hạng mục công trình, công trình xây dựng.

+ Quyết định số 803/QĐ-UBND ngày 29/4/2022 của UBND tỉnh Nam Định về việc phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy ...........".

+ Quyết định số 2791/QĐ-SNN ngày 26/8/2021 của được Sở Nông nghiệp và Phát triển nông thôn tỉnh Nam Định về việc cấp giấy phép xả nước thải vào công trình thủy lợi cho công ty TNHH .....

- Quy mô dự án (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng vốn đầu tư là 680.339.900.000 đồng (Trong đó vốn đã đầu tư nhà máy hiện trạng khoảng 582.128.100.000 đồng, vốn đầu tư xây dựng điều chỉnh khoảng 96.151.500.000 đồng). Theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật đầu tư công, nhà máy có tiêu chí tương đương dự án nhóm B.

- Quy mô dự án (phân loại theo tiêu chí về môi trường): Dự án thuộc số thứ tự 2, phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ do vậy có tiêu chí tương đương dự án nhóm II.

* Thông tin chung về quá trình triển khai thực hiện dự án:

Dự án “Nhà máy phụ kiện giày” được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký đầu tư số 1439/GCN-SKH&ĐT (Mã số dự án: 9854496357) chứng nhận lần đầu ngày 13/10/2020, chứng nhận đầu tư thay đổi lần thứ nhất số 1926/GCN-SKH&ĐT ngày 30/12/2020 (thay đổi địa chỉ trụ sở chính của nhà đầu tư, tỷ lệ vốn góp thực hiện dự án). Sau khi thay đổi giấy chứng nhận đầu tư lần thứ nhất dự án được Ủy ban nhân dân tỉnh Nam Định phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 316/QĐ-UBND ngày 05/2/2021 với quy mô như sau: sản xuất đế giày công suất 18.000.000 đôi/năm; sản xuất mũ giày công suất 1.600.000 đôi/năm, sản xuất hạt TPE công suất 3.000.000 kg/năm. Lực lượng lao động khi dự án đạt công suất tối đa khoảng 2.550 người.

Sau khi được phê duyệt ĐTM, Công ty đã xây dựng các hạng mục công trình và lắp đặt trang thiết bị máy móc đáp ứng cho sản xuất đế giày của dự án và đi vào hoạt động từ tháng 9/2021. Trong thời gian đó dự án được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký đầu tư thay đổi lần thứ hai số 742/GCN-SKH&ĐT ngày 26/5/2021 (thay đổi địa chỉ trụ sở chính của nhà đầu tư, tỷ lệ vốn góp thực hiện dự án).

Tuy nhiên, trong quá trình triển khai thực hiện dự án, dựa trên thực tế hoạt động sản xuất, nắm bắt các định hướng mới trong xu hướng chung của nền kinh tế, dựa trên khả năng của doanh nghiệp, Công ty đã điều chỉnh quy mô công suất như sau: sản xuất đế giày 34,8 triệu đôi/năm; mũ giày 2,8 triệu đôi/năm; sản xuất các sản phẩm từ Plastic và cao su phục vụ cho ngành giày dép 6.340 tấn/năm; lực lượng cán bộ công nhân viên dự kiến khoảng 3.500 người. Dự án đã được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký đầu tư thay đổi lần thứ ba số 2102/GCN-SKH&ĐT ngày 30/11/2021 (điều chỉnh mục tiêu và quy mô dự án). Sau khi điều chỉnh quy mô công suất dự án đã được UBND tỉnh Nam Định phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 803/QĐ-UBND ngày 29/4/2022.

Sau khi được phê duyệt ĐTM cho hạng mục điều chỉnh quy mô, công suất, Nhà máy đã đi vào hoạt động các dây chuyền để sản xuất đế giày, mũ giày, sản xuất các sản phẩm từ Plastic và cao su phục vụ cho ngành giày dép. Tuy nhiên do không còn đơn hàng mũ giày nên đến hết tháng 06/2022 Công ty đã hoàn thiện việc tháo dỡ các dây chuyền sản xuất mũ giày. Xưởng sản xuất mũ giày (nhà xưởng số 01) hiện nay được sử dụng làm kho nguyên liệu (tầng 1) và kho thành phẩm (tầng 2). Công ty cam kết khi có đơn hàng về mũ giày sẽ lập hồ sơ đề xuất cấp lại giấy phép môi trường theo quy định.

Trong quá trình hoạt động, Công ty đã được Sở Nông nghiệp và phát triển nông thôn cấp giấy phép xả nước thải vào công trình thủy lợi tại Quyết định số 2971/QĐ-SNN ngày 26/8/2021; được UBND tỉnh Nam Định cấp giấy phép môi trường (thành phần) số 816/GPMT-UBND ngày 27/4/2023.

Hiện nay, Công ty đang hoạt động với số lượng cán bộ nhân viên là 1.515người (1.465 cán bộ nhân viên và 50 chuyên gia nước ngoài) và công suất như sau: sản xuất đế giày nhựa 7 tháng đầu năm 2024 là 7.953.438 đôi tương đương khoảng 13.634.465 đôi/năm (chiếm 58,27% công suất thiết kế), sản xuất đế giày cao su 7 tháng đầu năm 2024 đạt 4.132.272 đôi tương đương khoảng 7.083.895 đôi/năm (chiếm 62,14% công suất thiết kế); tạm ngừng hoạt động sản xuất các sản phẩm từ plastic phục vụ ngành giày dép (hạt nhựa), chưa sản xuất các sản phẩm từ cao su phục vụ ngành giày dép. Theo ước tính của Công ty khi hoạt động hết công suất dây chuyền sản xuất đế giày, các sản phẩm từ plastic và cao su thì số lượng cán bộ nhân viên tối đa là 2.500 người (65 chuyên gia và 2.435 công nhân).

Tuy nhiên, với số lượng máy móc, thiết bị phục vụ sản xuất và số lượng CBCNV như hiện nay thì diện tích, không gian làm việc của nhà máy hiện tại tương đối chặt hẹp, không thuận tiện cho sản xuất, gây khó khăn cho việc đưa nhà máy đi vào hoạt động ổn định với công suất tối đa. Do đó, Công ty đã lập hồ sơ xin điều chỉnh Giấy chứng nhận đầu tư và đã được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký thay đổi lần thứ 6 số 2511/GCN-SKH&ĐT ngày 16/8/2024. Theo đó, điều chỉnh các nội dung chính như sau:

- Về tổng vốn đầu tư: 680.339.900.000 đồng

- Về tiến độ thực hiện dự án: Xây dựng các hạng mục công trình từ quý IV/2024 đến quý II/2026. Hoàn thành và đưa công trình vào hoạt động từ quý III/2026.

- Về quy mô dự án:

+ Công xuất: Sản xuất đế giày: 34,8 triệu đôi/năm; Mũ giày: 2,8 triệu đôi/năm; Sản xuất các sản phẩm từ plastic và cao su phục vụ cho ngành giày dép: 6.340 tấn/năm. Sử dụng khoảng 2.500 lao động.

+ Xây dựng nhà máy phụ kiện nghành giày với diện tích 65.656,3m2, gồm các hạng mục công trình được xây dựng theo thiết kế xây dựng được phê duyệt điều chỉnh. Cụ thể, sẽ xây dựng thêm một số công trình tại khu đất cây xanh phía Tây trong khuôn viên Nhà máy đồng thời điều chỉnh một số hạng mục tại khu sản xuất hiện tại, cụ thể như sau:

Bảng 1: Các hạng mục điều chỉnh, mở rộng

|

Hạng mục, điều chỉnh, mở rộng |

Kí hiệu |

Số tầng |

Diện tích xây dựng (m2) |

Tổng diện tích sàn (m2) |

Ghi chú |

|

|

Nhà bảo vệ 2 |

BV2 |

1 |

12 |

12 |

|

|

|

Nhà để xe 2 |

NX |

2 |

350 |

685,5 |

|

|

|

Nhà xưởng số 8 (gồm cả khu vệ sinh) |

NX8 |

2 |

2.712,7 |

5.388,3 |

|

|

|

Mái nối 2 |

MN2 |

|

100 |

100 |

|

|

|

Cải tạo một phần tầng 3 nhà để xe công nhân + nghỉ ca |

|

|

640 |

640 |

|

|

|

Hệ thống hàng rào bổ sung |

|

|

|

|

|

|

|

Hệ thống sân đường, hạ tầng kỹ thuật, cây xanh, trang trí cảnh quan bổ sung |

|

|

|

|

|

|

|

BẢNG CHỈ TIÊU SỬ DỤNG ĐẤT ĐIỀU CHỈNH |

||||||

|

Hạng mục |

Trước điều chỉnh |

Sau điều chỉnh |

Ghi chú |

|||

|

Diện tích (m2) |

Tỷ lệ (%) |

Diện tích (m2) |

Tỷ lệ (%) |

|

||

|

Đất cây xanh, mặt nước |

15.240 |

22,4 |

14.351,7 |

21,9 |

|

|

|

Sân đường giao thông |

23.877,9 |

38,9 |

21.635,3 |

33,0 |

|

|

|

Đất xây dựng công trình (bao gồm cả HTKT + nhà bảo vệ) |

26.538,4 |

36,8 |

29.669,3 |

45,1 |

|

|

|

Diện tích sàn xây dựng |

43.841,4 |

52.687,4 |

|

|||

|

Mật độ xây dựng |

40,4% |

45,1% |

|

|||

|

Hệ số sử dụng đất |

0,67 |

0,8 |

|

|||

Căn cứ điểm b, Khoản 3 Điều 44 Luật bảo vệ môi trường năm 2020 và mục 2 Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường thì dự án là dự án nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường, thuộc đối tượng lập Báo cáo đề xuất cấp lại Giấy phép môi trường theo mẫu phụ lục IX Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022, trình Sở Tài nguyên và môi trường tỉnh Nam Định tổ chức thẩm định và trình Ủy ban nhân dân tỉnh Nam Định cấp phép.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Công suất sản xuất tại nhà máy được tổng hợp trong bảng sau:

Bảng 2: Công suất sản xuất tại nhà máy

|

STT |

Sản phẩm |

Đơn vị |

Công suất hiện tại |

Công suất tối đa |

% công suất hiện tại |

|

1 |

Đế giày nhựa |

Đôi/năm |

13.634.465 |

23.400.000 |

58,27 |

|

2 |

Đế giày cao su |

Đôi/năm |

7.083.895 |

11.400.000 |

62,14 |

|

3 |

Các sản phẩm từ plastic |

Tấn/năm |

0 |

3.170 |

0 |

|

4 |

Các sản phẩm từ cao su |

Tấn/năm |

0 |

3.170 |

0 |

|

5 |

Mũ giày |

Đôi/năm |

0 |

2.800.000 |

0 |

(Nguồn: Công ty TNHH ..........)

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ:

3.2.1. Công nghệ sản xuất của dự án đầu tư:

3.2.1.1. Quy trình sản xuất, gia công đế giày nhựa và các sản phẩm từ lastic

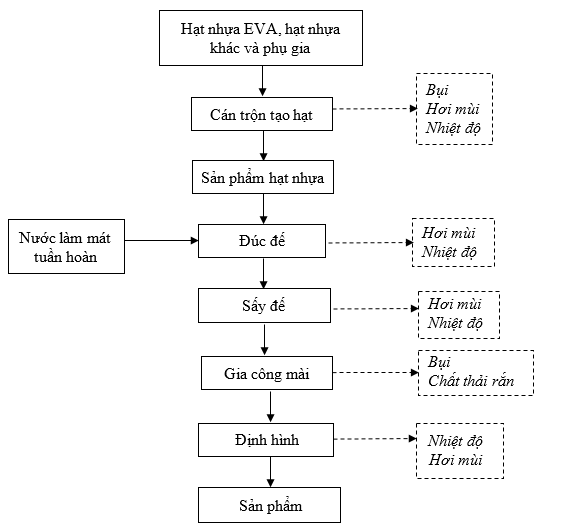

Sơ đồ 1: Quy trình sản xuất, gia công đế giày nhựa và các sản phẩm từ plastic

a. Thuyết minh quy trình sản xuất đế giày nhựa IP EVA và các sản phẩm từ plasstic

* Đối với hàng một màu

- Bước 1: Chuẩn bị nguyên vật liệu và phụ gia

Nguyên liệu bao gồm: Hạt nhựa EVA, hạt nhựa hợp chất Vinyl, hạt nhựa POE, hạt nhựa TPE, hạt nhựa TPR và phụ gia được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng.

- Bước 2: Cán trộn tạo hạt

Nguyên liệu được đưa vào máy trộn liệu để trộn và nhào đến 1000C để làm mềm hạt nhựa và tiếp tục trộn ở khoảng nhiệt độ 115-1250C. Sau công đoạn trộn nguyên liệu chuyển qua máy cuộn con lăn để cán mỏng nguyên liệu đã nhào trộn. Tiếp theo đưa EVA đã trộn vào khay nạp tự động của máy tạo hạt, lắc EVA và cắt viên để tạo ra nguyên liệu EVA hỗn hợp dạng hạt sau đó chuyển qua máy trộn khuấy trộn đều hạt nhựa. Hạt nhựa sau công đoạn trên sẽ được nhập kho nguyên liệu để phục vụ sản xuất đế giày nhựa IP EVA hoặc xuất bán cho khách hàng (hàng xuất bán được coi là các sản phẩm từ plastic).

- Bước 3: Đúc đế

Công đoạn đúc đế gồm các quy trình sau: Tiến hành lĩnh liệu theo đơn. Đưa nguyên liệu vào máy sấy liệu (sấy nguyên liệu khoảng 40-450C, không được ít hơn 50kg, sấy khoảng 20 phút, máy sấy sử dụng nhiên liệu điện) sau đó chuyển qua máy đúc đế giày. Tại đây công nhân vận hành và điều chỉnh các thông số kỹ thuật của máy như nhiệt độ, thời gian nóng chảy.... phù hợp với tỷ lệ hạt nguyên liệu để tạo nên độ xốp, tính đàn hồi theo yêu cầu chất lượng của đơn hàng, trước khi đúc đế, mặt trong của khuôn cần được xịt một lớp hóa chất chống dính AS-912 để dễ dàng cho việc tách đế ra khỏi khuôn sau khi hóa rắn. Dưới tác động của lực ép, khuôn được ép cố định để định hình sản phẩm. Sau khi khuôn đã được làm nguội, sản phẩm sẽ được lấy ra, tiếp tục cho lượt ép mới.

- Bước 4: Sấy đế

Đế giày sau khi lấy ra khỏi khuôn được đưa qua lò sấy cố định đế giày để ổn định hình dáng, kích thước, thời gian sấy khoảng 20 phút. Thiết lập nhiệt độ của lò sấy: Đoạn 1: 85±5°C; đoạn 2: 80±5°C; đoạn 3: 75±5°C; đọan 4: 70±5°C; đoạn 5: 65±5°C.

- Bước 5: Gia công mài

Đế giày nhựa IP EVA gồm 2 loại là hàng SK (khách hàng Skechers) và hàng BR (khách hàng Brooks). Với mỗi khách hàng khác nhau sẽ có yêu cầu về sản phẩm khác nhau (Hàng SK không có công đoạn mài, hàng BR có công đoạn mài. Hàng BR sau khi định hình được đưa vào phòng lạnh trong 24 giờ để đo độ cứng, hàng SK không đưa vào phòng lạnh).

Công đoạn mài chỉ áp dụng đối với hàng BR, cụ thể: Sản phẩm được đưa đi cà nhám, mài bề mặt, công nhân thao tác đưa các bề mặt đế tiếp xúc với bánh mài của máy mài để mài hết lớp vỏ ngoài, đưa phôi về kích thước tiêu chuẩn.

- Bước 6: Định hình

Quy trình định hình của mỗi loại hàng như sau:

+ Hàng SK (khách hàng Skechers)

Công nhân thao tác đặt đế vào khuôn ép đè cố định bằng thủ công trong khoảng 12 phút để tạo ra các hoa văn, đường nét của đế sau đó sẽ tiến hành cắt gọt các phần thừa bằng thủ công và check size đế. Tiến hành kiểm tra chất lượng đế đã đạt yêu cầu chưa, phân biệt size, đóng gói, đưa vào kho và giao cho khách hàng.

+ Hàng BR (khách hàng Brooks)

Sản phẩm được đưa đi mài bề mặt. Sau đó được đưa vào máy định hình để ổn định hình dáng cũng như kích thước. Thời gian ép phụ thuộc vào hình thể khác nhau ở nhiệt độ 175±50C. Sau đó sẽ tiến hành cắt gọt các phần biên thừa, rìa dư bằng thủ công. Tiến hành kiểm tra chất lượng đế đã đạt yêu cầu chưa sau đó đóng gói. Tiếp theo đưa đế giày vào phòng lạnh trong 24 giờ (phòng lạnh nhiệt độ là 23±2ºC) để đo độ cứng, phải sau 24 giờ thì đo độ cứng mới chuẩn. Sau khi kiểm tra đạt chuẩn, đóng gói và đưa vào kho để xuất cho khách hàng.

* Đối với hàng nhiều màu

- Bước 1: Chuẩn bị nguyên vật liệu và phụ gia

Nguyên liệu bao gồm: Hạt nhựa EVA, hạt nhựa hợp chất Vinyl, hạt nhựa POE, hạt nhựa TPE, hạt nhựa TPR, chất tạo màu và các phụ gia được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng.

- Bước 2: Cán trộn tạo hạt

Nguyên liệu được đưa vào máy trộn liệu để trộn và nhào đến 100ºC để làm mềm hạt nhựa và tiếp tục trộn ở khoảng nhiệt độ 115-125ºC. Sau công đoạn trộn nguyên liệu chuyển qua máy cuộn con lăn để cán mỏng nguyên liệu đã nhào trộn. Tiếp theo đưa EVA đã trộn vào khay nạp tự động của máy tạo hạt, lắc EVA và cắt viên để tạo ra nguyên liệu EVA hỗn hợp dạng hạt sau đó chuyển qua máy trộn khuấy trộn đều hạt nhựa. Hạt nhựa sau công đoạn trên sẽ được nhập kho nguyên liệu để phục vụ sản xuất đế giày nhựa IP EVA hoặc xuất bán cho khách hàng (hàng xuất bán được coi là các sản phẩm từ plastic).

- Bước 3: Đúc đế

Công đoạn đúc đế gồm các quy trình sau: Tiến hành lĩnh liệu, màu sắc theo đơn. Đưa nguyên liệu vào máy đúc đế nhỏ, công nhân vận hành và điều chỉnh thông số kỹ thuật của máy như nhiệt độ, thời gian, màu sắc… phù hợp với tỷ lệ hạt nguyên liệu để tạo nên độ xốp, tính đàn hồi theo yêu cầu chất lượng của đơn hàng. Sau đó chuyển qua máy định hình đế lớn, tại đây công nhân vận hành và điều chỉnh các thông số kỹ thuật của máy như nhiệt độ, thời gian,.... phù hợp, dưới tác động của lực ép, khuôn được ép cố định để định hình sản phẩm. Sau khi khuôn đã được làm nguội, sản phẩm sẽ được lấy ra, tiếp tục cho lượt ép mới.

- Bước 4: Sấy đế

Đế giày sau khi lấy ra khỏi khuôn được đưa vào máy lò cố định đế giày để ổn định hình dáng, kích thước. Nhiệt độ của máy lò: Đoạn 1: 85±5°C; đoạn 2: 80±50C; đoạn 3: 75±50C; đọan 4: 70±50C; đoạn 5: 65±50C. Thời gian sấy khoảng 20 phút.

- Bước 5: Đóng gói

Sau đó sẽ tiến hành cắt gọt các phần biên thừa, rìa dư bằng thủ công. Tiến hành kiểm tra chất lượng đế đã đạt yêu cầu chưa sau đó đóng gói.

b. Thuyết minh quy trình sản xuất đế giày nhựa MD EVA và các sản phẩm từ plasstic

- Bước 1: Chuẩn bị nguyên vật liệu và phụ gia

Nguyên liệu bao gồm: Hạt nhựa EVA, hạt nhựa hợp chất Vinyl, hạt nhựa POE, hạt nhựa TPE, hạt nhựa TPR và phụ gia được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng.

- Bước 2: Cán trộn tạo hạt

Nguyên liệu được đưa vào máy trộn liệu để trộn và nhào đến 1000C để làm mềm hạt nhựa và tiếp tục trộn ở khoảng nhiệt độ 115-1250C. Sau công đoạn trộn nguyên liệu chuyển qua máy cuộn con lăn để cán mỏng nguyên liệu đã nhào trộn. Tiếp theo đưa EVA đã trộn vào khay nạp tự động của máy tạo hạt, lắc EVA và cắt viên để tạo ra nguyên liệu EVA hỗn hợp dạng hạt sau đó chuyển qua máy trộn khuấy trộn đều hạt nhựa. Hạt nhựa sau công đoạn trên sẽ được nhập kho nguyên liệu phục vụ sản xuất đế giày nhựa MD EVA hoặc xuất bán cho khách hàng (hàng xuất bán được coi là các sản phẩm từ plastic).

- Bước 3: Đúc đế

Công đoạn đúc đế gồm các quy trình sau: tiến hành lĩnh liệu theo đơn. Đổ hạt EVA hỗn hợp vào khuôn trong máy đúc và cài đặt các thông số kỹ thuật trên máy (nhiệt độ, thời gian..), để nguyên liệu nóng chảy, phồng xốp định hình trong khuôn. Hệ thống khuôn bao gồm một nửa khuôn cố định mang theo lòng khuôn và một nửa khuôn di động mang theo lõi khuôn, trước khi đúc đế mặt trong của khuôn cần được xịt một lớp hóa chất chống dính AS-912 để dễ dàng cho việc tách đế ra khỏi khuôn sau khi hóa rắn. Dưới tác động của lực ép, khuôn được ép cố định để định hình sản phẩm. Hệ thống làm mát bố trí chạy xung quanh bề mặt khuôn để ổn định nhiệt độ khuôn và làm nguội sản phẩm một cách nhanh chóng.

- Bước 4: Sấy đế

Công nhân sẽ đưa phôi thô vào lò sấy để ổn định hình dáng, kích thước, thời gian sấy khoảng 20 phút sau đó tiến hành kiểm tra sản phẩm. Thiết lập nhiệt độ của lò: Đoạn 1: 85±5°C; đoạn 2: 80±5°C; đoạn 3: 75±5°C; đọan 4: 70±5°C; đoạn 5: 65±5°C.

- Bước 5: Gia công mài

Công nhân thao tác đưa các bề mặt đế tiếp xúc với bánh mài của máy mài để loại bỏ những phần biên thừa, rìa dư sau đó tiến hành kiểm tra sản phẩm.

- Bước 6: Định hình

Công đoạn này được thực hiện tại máy định hình.

+ Đối với đế nhựa MD EVA công nhân thao tác đặt đế vào khuôn ép tạo ra các hoa văn, đường nét của đế, thời gian ép phụ thuộc vào hình thể khác nhau, nhiệt độ 175±50C.

+ Đối với đế MD EVA hoàn chỉnh cho thêm miếng dán đế cao su vào đế giày (có miếng dán do Công ty tự sản xuất và có miếng dán đế do Công ty nhập về) sau đó công nhân thao tác đặt đế vào khuôn ép tạo ra các hoa văn, đường nét của đế, thời gian ép phụ thuộc vào hình thể khác nhau ở nhiệt độ 175±50C.

Sau khi ép định hình, đế giày được gọt bỏ thủ công những phần biên thừa, rìa dư sau đó tiến hành kiểm tra. Sau khi kiểm tra sản phẩm đạt các tiêu chuẩn về độ căng, độ bền, độ cứng, độ nén… sẽ được đóng gói và giao cho khách hàng.

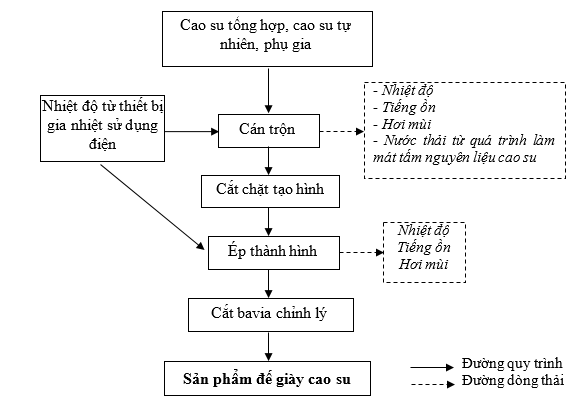

Sơ đồ 2. Quy trình sản xuất, gia công đế giày cao su và các sản phẩm khác từ cao su

* Thuyết minh quy trình sản xuất:

Quy trình sản xuất gia công đế giày cao su (bao gồm đế ngoài cao su và miếng dán đế bằng cao su) đều theo một quy trình sản xuất, điểm khác biệt là tại công đoạn ép thành hình, khuôn sử dụng trong máy thành hình ép nhiệt là khác nhau. Tất cả các công đoạn khác đều giống nhau, cùng một loại máy móc. Các sản phẩm khác từ cao su là các bán thành phẩm của các công đoạn sản xuất đế giày cao su. Cụ thể như sau:

- Bước 1: Chuẩn bị nguyên vật liệu và phụ gia

Nguyên liệu bao gồm cao su tổng hợp, cao su tự nhiên và các loại chất phụ gia được cân theo tỷ lệ định sẵn, tỷ lệ này có thể thay đổi tùy thuộc vào yêu cầu sản phẩm của khách hàng.

- Bước 2: Cán trộn

Nguyên liệu được đưa vào máy để trộn đều và làm nóng chảy ở khoảng nhiệt độ từ 110 - 1250C sau đó chuyển qua máy cuộn con lăn 18 để làm mỏng tấm nguyên liệu cao su.

Sau khi qua máy cuộn con lăn tấm nguyên liệu cao su vẫn còn nhiệt cao do vậy được dẫn vào bể làm mát để làm mát. Nước tại bể làm mát hiện nay được sử dụng trong 02 tuần sau đó xả về hệ thống xử lý nước thải sản xuất, khi hoạt động hết công suất sẽ được thay thế 01 tuần/lần.

Tấm nguyên liệu cao su sau đó được đưa qua máy cắt để cắt về kích thước phù hợp. Sau khi cắt tấm nguyên liệu cao su cùng với miếng cao su đã nhuộm màu (miếng cao su này được nhập về nhà máy) được đưa vào máy cuộn con lăn 18 để tạo màu.

Sau đó tấm nguyên liệu cao su được đưa vào máy xả liệu 14 (con lăn 3 tầng) để cán mỏng. Tiếp đó tấm nguyên liệu cao su được dẫn vào bể làm mát để làm mát. Nước tại bể làm mát hiện nay được sử dụng trong 2 tuần sau đó xả về hệ thống xử lý nước thải sản xuất, khi hoạt động hết công suất sẽ được thay thế 01 tuần/lần.

Sau khi làm mát được dẫn qua bể chống dính. Tại đây sử dụng hóa chất chống dính CS-103 pha cùng nước sạch để các tấm nguyên liệu cao su đông lại và không bị dính vào nhau. Nước tại bể chống dính không xả thải ra ngoài, định kỳ bổ sung hóa chất chống dính CS-103.

- Bước 3: Cắt chặt tạo hình

Tấm nguyên liệu cao su sau đó được đưa qua máy cắt để cắt về kích thước phù hợp sau đó được đưa tới phòng QC để thử nghiệm. Khi đạt chất lượng sẽ được đưa vào máy chặt để cắt chặt theo hình thể, mã số, màu sắc của từng vật liệu cao su khác nhau. Biên thừa, rìa dư từ công đoạn này được đem qua công đoạn cán trộn để tái sử dụng.

- Bước 4: Ép thành hình

Sau khi được cắt chặt thành phôi theo size sẽ đưa vào khuôn của máy thành hình ép nhiệt. Ép ở nhiệt độ 1550C tấm phôi sẽ xảy ra các phản ứng liên kết mạch với nhau tạo ra sự giãn nở về thể tích, làm đầy khuôn theo đúng quy cách mã hàng. Thời gian ép sẽ phụ thuộc theo hình thể của đế giày. Đế ngoài cao su hay miếng dán đế bằng cao su sẽ khác nhau ở khuôn sử dụng trong công đoạn này.

- Bước 5: Cắt bavia chỉnh lý

Sản phẩm được gọt bỏ thủ công những phần biên thừa, rìa dư. Sau khi kiểm tra chất lượng đạt yêu cầu, sản phẩm sẽ được phân loại đóng gói, chuyển kho và giao cho khách hàng.

3.2.2. Đánh giá việc lựa chọn công nghệ

Máy móc, thiết bị của Công ty do đơn vị thuê gia công bên phía đối tác Trung Quốc cung cấp là dây chuyền máy móc mới, hiện đại, chủ yếu chạy điện nên ít gây ô nhiễm môi trường. Dây chuyền công nghệ Công ty sử dụng là công nghệ hiện đại, phổ biến trong ngành công nghiệp giày, dép hiện nay.

3.3. Danh mục trang thiết bị máy móc của dự án:

a. Danh mục máy móc, thiết bị sử dụng trong giai đoạn xây dựng

Bảng 3: Danh mục máy móc, thiết bị trong giai đoạn xây dựng

|

STT |

Tên máy móc, thiết bị |

Đơn vị |

Số lượng |

Nước sản xuất |

Tình trạng |

|---|---|---|---|---|---|

|

1 |

Xe tải 10 tấn |

Chiếc |

2 |

Trung Quốc |

85% |

|

2 |

Máy xúc đào |

Chiếc |

02 |

Nhật Bản, Trung Quốc |

85% |

|

3 |

Xe lu |

Chiếc |

02 |

Nhật Bản, Trung Quốc |

85% |

|

4 |

Máy cắt thép các loại |

Chiếc |

04 |

Việt Nam, Trung Quốc |

85% |

|

5 |

Máy trộn bê tông |

Chiếc |

02 |

Việt Nam, Trung Quốc |

85% |

|

6 |

Máy gò, uốn thép |

Chiếc |

02 |

Việt Nam, Trung Quốc |

85% |

|

7 |

Máy đóng cọc |

Chiếc |

02 |

Việt Nam, Trung Quốc |

85% |

|

8 |

Máy hàn |

Chiếc |

04 |

Việt Nam, Trung Quốc |

85% |

|

9 |

Máy đầm |

Chiếc |

02 |

Việt Nam, Trung Quốc |

85% |

|

10 |

Máy ủi |

Chiếc |

02 |

Nhật Bản, Trung Quốc |

85% |

|

11 |

Máy nén khí |

Chiếc |

02 |

Việt Nam, Trung Quốc |

85% |

|

12 |

Máy cẩu |

Chiếc |

01 |

Trung quốc |

85% |

|

13 |

Máy xoa nhẵn nền |

Chiếc |

02 |

Trung Quốc |

85% |

4.2.1. Trong giai đoạn xây dựng

* Nguồn cung cấp nước:

Dự án sử dụng nguồn nước sạch được cấp từ hệ thống cấp nước sạch của Nhà máy nước sạch Giao Thủy.

* Lượng nước sử dụng:

- Nhu cầu nước chủ yếu phục vụ cho hoạt động sinh hoạt của công nhân xây dựng và nước phục vụ quá trình xây dựng. Cụ thể như sau:

+ Nước cấp sinh hoạt: Định mức nước sử dụng cho công nhân lao động khoảng 60 lít/người/ngày.đêm (theo TCXDVN 13606:2023 Cấp nước – Mạng lưới đường ống và công trình yêu cầu thiết kế thì tiêu chuẩn cấp nước). Tổng số cán bộ và công nhân thi công xây dựng tại Dự án là 15 người. Vậy tổng lượng nước sử dụng là: Q= (15x 60)/1.000 = 0,9 m3/ngày.đêm.

+ Nước cấp cho hoạt động vệ sinh máy móc: Trong quá trình thi công, các xe chở nguyên vật liệu và thiết bị, máy móc, dụng cụ xây dựng tham gia thi công sẽ được vệ sinh. Tham khảo hoạt động thi công xây dựng của các dự án tương tự trên địa bàn tỉnh Nam Định, thì nhu cầu sử dụng nước để vệ sinh máy móc trong giai đoạn xây dựng ước tính khoảng 1,5 m3/ngày.

+ Nước sử dụng cho hoạt động phối trộn vật liệu xây dựng: Đối với các hạng mục phải đổ bê tông dự án sẽ mua bê tông thương phẩm. Chỉ dụng nước để trộn vữa xi măng xây, trát với tỷ lệ xi măng:nước với mác M75 khoảng 13:7 về khối lượng. Theo như bảng 2 dự án dự kiến sử dụng khoảng 600 tấn xi măng trong giai đoạn xây dựng để xây, trát. Vậy dự kiến lượng nước sử dụng cho hoạt động trộn vữa xi măng khoảng: 600 tấn : 13/7 ≈ 1.114 tấn = 1.114 m3 (1m3 nước = 1 tấn).

4.2.2. Trong giai đoạn hoạt động

a. Mục đích sử dụng nước

Tại Nhà máy sử dụng nước cho các hoạt động sau:

- Nước phục vụ sinh hoạt của cán bộ nhân viên Nhà máy.

- Nước cấp cho sản xuất: làm mát máy móc, thiết bị; làm mát các tấm nguyên liệu cao su, chống dính tấm nguyên liệu cao su.

- Nước vệ sinh bồn lọc áp lực của hệ thống xử lý nước thải.

- Nước tưới cây xanh.

b. Nguồn cấp nước

- Nguồn nước sạch cấp từ Nhà máy nước sạch Giao Thủy - Công ty Cổ phần nước sạch và vệ sinh nông thôn tỉnh Nam Định được sử dụng cho sinh hoạt, sản xuất (làm mát tấm nguyên liệu cao su, chống dính tấm nguyên liệu cao su), vệ sinh bồn lọc áp lực của hệ thống xử lý nước thải, tưới cây xanh.

c. Nhu cầu sử dụng nước

(i) Nhu cầu sử dụng nước giai đoạn hiện tại:

Nhu cầu sử dụng nước tại nhà máy được thống kê trong bảng sau:

Bảng 7: Thống kê nhu cầu sử dụng nước tại nhà máy

|

STT |

Tháng |

Nhu cầu sử dụng nước sạch từ nhà máy nước sạch Giao Thủy (m3/tháng) |

Số ngày làm việc (ngày) |

Nhu cầu sử dụng trung bình (m3/ngày đêm) |

|

1 |

01/2024 |

5.619 |

31 |

181,26 |

|

2 |

02/2024 |

6.026 |

26 |

231,77 |

|

3 |

3/2024 |

4.891 |

31 |

157,77 |

|

4 |

4/2024 |

5.205 |

30 |

173,5 |

|

5 |

5/2024 |

6.236 |

31 |

201,16 |

|

6 |

6/2024 |

9.787 |

30 |

326,23 |

|

7 |

7/2024 |

11.650 |

31 |

375,80 |

Như vậy, căn cứ hoạt động thực tế của nhà máy thì lượng nước sử dụng lớn nhất khoảng 376 m3/ngày.

* Lượng nước cấp cho sinh hoạt:

- Nước cấp cho sinh hoạt:

Hiện tại, cố lượng CBCNV của nhà máy khoảng 1.515 người. Trong đó khoảng 50 chuyên gia nước ngoài và khoảng 1.465 công nhân.

+ Lượng nước cấp cho sinh hoạt của chuyên gia: Căn cứ hoạt động thực tế của Nhà máy hiện tại, lượng nước cấp cho sinh hoạt của chuyên gia khoảng 120 lít/người/ngày đêm. Lượng nước cấp cho sinh hoạt của của chuyên gia khoảng: 50 người x 120 lít/người/ngày đêm = 6.000 lít/ngày đêm = 6,0m3/ngày đêm.

+ Lượng nước cấp cho sinh hoạt của công nhân nhà máy:

Căn cứ hoạt động thực tế của nhà máy hiện tại, lượng nước cấp cho sinh hoạt của công nhân tại nhà máy khoảng 40 lít/người/ngày đêm. Như vậy lượng nước cấp cho sinh hoạt của công nhân làm việc tại nhà máy khoảng: 1.465 người x 40 lít/người/ngày đêm ≈ 59.000 lít/ngày đêm = 59 m3/ngày đêm

=> Lượng nước cấp cho sinh hoạt của CBCNV làm việc tại nhà máy hiện tại khoảng: 6,0 + 59 = 65 m3/ngày đêm.

* Lượng nước cấp cho hoạt động sản xuất:

- Nước cấp cho quá trình làm mát tấm nguyên liệu cao su

Tại Nhà máy bố trí 04 bể làm mát tấm nguyên liệu cao su trong đó 02 bể làm mát sau máy con lăn 18 có dung tích chứa nước mỗi bể là 1,188m3 và 02 bể làm mát sau máy con lăn 14 có dung tích chứa nước mỗi bể là 0,6m3. Do vậy lượng nước cấp ban đầu đạt: 1,188m3 x 2 + 0,6m3 x 2 = 3,576m3

Hàng ngày bổ sung lượng thất thoát do bốc hơi khoảng 150 lít (khoảng 0,15m3/ngày đêm).

- Nước cấp cho quá trình chống dính tấm nguyên liệu cao su

Tại Nhà máy bố trí 02 bể chống dính sau máy con lăn 14 có dung tích chứa nước mỗi bể là 0,3m3. Như vậy lượng nước cấp ban đầu đạt 0,6m3. Lượng nước này được chứa trong bể để sử dụng không thải bỏ. Hàng ngày bổ sung lượng thất thoát do bốc hơi khoảng 30 lít (tức khoảng 0,03m3/ngày đêm).

* Nước cấp cho vệ sinh bồn lọc tại hệ thống xử lý nước thải

Định kỳ 02 ngày/lần tiến hành vệ sinh bồn lọc bằng phương pháp rửa ngược kết hợp rửa xuôi với thời gian rửa khoảng 10 phút. Công suất bơm rửa lọc 17m3/h do vậy lượng nước sử dụng để rửa lọc đạt 2,84m3/lần rửa, trung bình khoảng 1,42m3/ngày đêm.

* Nước cấp cho tưới cây

Hiện nay diện tích cây xanh đã trồng tại nhà máy khoảng 12.000m2. Định mức sử dụng nước tưới cây tại nhà máy hiện nay trung bình khoảng 3 lít/m2/ngđ. Lượng nước cấp cho tưới cây tại nhà máy hiện nay trung bình khoảng 36m3/ngđ.

- Nước cấp cho quá trình làm mát máy móc, thiết bị

Tại Nhà máy hầu hết các máy móc, thiết bị đều sử dụng nước để làm mát máy. Nước làm mát máy móc, thiết bị sẽ được thu gom về tháp giải nhiệt để làm mát sau đó dẫn về bể chứa và tuần hoàn lại quá trình làm mát. Tại nhà máy có 2 bể chứa nước làm mát máy móc, thiết bị với tổng dung tích 1.000m3 (01 bể dung tích 600m3 và 01 bể 400m3) do vậy lượng nước cấp ban đầu cho hoạt động làm mát máy là 1.000m3, hàng ngày sẽ bổ sung lượng thất thoát do bay hơi. Lượng nước cung cấp cho làm mát móc móc, thiết bị của nhà máy hiện tại khoảng: 376 - 65 - 0,15 - 0,03 - 1,42 - 36 ≈ 273 m3/ngày đêm

(ii) Nhu cầu sử dụng nước giai đoạn đạt công suất tối đa:

* Nhu cầu sử dụng nước sinh hoạt

Khi nhà máy hoạt động hết công suất số lượng CBNV dự kiến khoảng 2.500 người. Trong đó khoảng 65 chuyên gia nước ngoài và khoảng 2.435 công nhân. Trong đó:

- Nhu cầu sử dụng nước sinh hoạt của chuyên gia

Định mức sử dụng nước của chuyên gia khoảng 120 lít/người/ngày đêm như vậy nhu cầu sử dụng nước của chuyên gia lớn nhất đạt: 65 người x 120 lít/người/ngày đêm = 7.800 lít/ngày đêm = 7,8 m3/ngày đêm

- Nhu cầu sử dụng nước sinh hoạt của công nhân nhà máy

Nhu cầu sử dụng nước lớn nhất cho công nhân tại nhà máy là 45 lít/người/ngày đêm (nhu cầu sử dụng nước lớn nhất của một công nhân tại nhà máy được tính bằng 100% lưu lượng xả nước thải lớn nhất của một công nhân hiện nay. Nhu cầu xả nước thải lớn nhất của một công nhân hiện nay căn cứ theo nhật ký vận hành HTXLNT và được tính toán chi tiết tại chương 3 báo cáo). Số lượng công nhân lớn nhất tại nhà máy là 2.435 người. Như vậy nhu cầu sử dụng nước cho công nhân làm việc tại nhà máy lớn nhất đạt: 2.435 người x 40 lít/người/ngày đêm = 97.400 lít/ngày đêm = 97,4 m3/ngày đêm

Nhu cầu sử dụng nước sinh hoạt lớn nhất tại nhà máy đạt: 7,8 + 97,4 ≈ 105 m3/ngày đêm.

* Nhu cầu sử dụng nước sản xuất

- Nước cấp cho quá trình làm mát máy móc, thiết bị

Hàng ngày sẽ bổ sung lượng thất thoát do bay hơi với lượng bổ sung khoảng 300m3/ngày đêm.

- Nước cấp cho quá trình làm mát tấm nguyên liệu cao su:

Tổng dung tích các bể làm mát tấm nguyên liệu cao su là 3,576m3/ngđ. Khi hoạt động hết công suất lượng nước làm mát tấm nguyên liệu cao su được sử dụng trong 1 tuần sau đó thải bỏ như vậy lượng nước cấp định kỳ lớn nhất là 3,576m3/ngày đêm.

- Nước cấp cho quá trình chống dính tấm nguyên liệu cao su:

Lượng nước này được chứa trong bể để sử dụng không thải bỏ. Hàng ngày bổ sung lượng thất thoát do bốc hơi lớn nhất khoảng 100 lít (tức khoảng 0,1m3/ngđ).

* Nước cấp cho vệ sinh bồn lọc tại hệ thống xử lý nước thải

Định kỳ hàng ngày tiến hành vệ sinh bồn lọc bằng phương pháp rửa ngược kết hợp rửa xuôi với thời gian rửa khoảng 10 phút. Công suất bơm rửa lọc 17m3/h do vậy lượng nước sử dụng để rửa lọc lớn nhất đạt 2,84m3/ngđ.

* Nước cấp cho tưới cây

Tổng diện tích quy hoạch cây xanh của dự án là 13.182,7 m2 (cây xanh đã trồng khoảng 12.000m2 còn lại khoảng 1.182,7m2 cây xanh sẽ trồng bổ sung vào quý II/2026). Căn cứ QCVN 01:2021/BXD - Quy chuẩn kỹ thuật quốc gia về quy hoạch xây dựng, lấy định mức tưới cây là 3 lít/m2/ngày đêm như vậy nhu cầu sử dụng nước tưới cây khi dự án đi vào hoạt động lớn nhất đạt: 13.182,7 x 3 = 39.500 lít/ngày đêm = 39,5 m3/ngày đêm.

Bảng 8: Bảng tổng hợp nhu cầu sử dụng nước tại nhà máy

|

TT |

Hạng mục |

Nhu cầu sử dụng nước trung bình hiện nay (m3/ngđ) |

Nhu cầu sử dụng khi hoạt động hết công suất dây chuyền sản xuất đế giày, các sản phẩm từ plastic và cao su (m3/ngđ) |

Nguồn cấp |

|

1 |

Sinh hoạt |

65 |

105 |

Nước sạch |

|

2 |

Làm mát tấm nguyên liệu cao su |

0,15 |

3,576 |

Nước sạch |

|

3 |

Chống dính tấm nguyên liệu cao su |

0,03 |

0,1 |

Nước sạch |

|

4 |

Làm mát máy móc, thiết bị |

273 |

300 |

Nước sạch |

|

5 |

Vệ sinh bồn lọc tại hệ thống xử lý nước thải |

1,42 |

2,84 |

Nước sạch |

|

6 |

Tưới cây |

36 |

39,5 |

Nước sạch |

|

|

Tổng |

≈ 376 |

≈ 451 |

|

4.3. Nhu cầu sử dụng điện:

a. Nguồn cấp điện

Điện sử dụng cho hoạt động của nhà máy được lấy từ 02 nguồn:

- Nguồn số 01: từ điện lưới của huyện Giao Thủy (cấp bởi Công ty điện lực Nam Định) qua trạm biến áp của nhà máy. Tại trạm biến áp nhà máy bố trí 06 máy biến áp công suất 2.500KVA để cấp điện cho các khu vực có nhu cầu sử dụng.

- Nguồn số 02: nguồn điện năng lượng mặt trời áp mái với tổng công suất 1249kWp, bao gồm 2.807 tấm pin có model LR4-72HPH-M với công suất mỗi tấm 445Wp/tấm của hãng sản xu

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án khu du lịch sinh thái

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT Nhà máy phân loại, tái chế và xử lý rác sinh hoạt

- › Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Nhà máy xử lý rác

- › Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Nhà máy chế biến thuỷ sản đông lạnh

- › Báo cáo đề xuất Cấp giấy phép môi trường Dự án nuôi trồng, sản xuất, kinh doanh tôm thịt thương phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Đầu tư xây dựng và khai thác mỏ đá sét đen

- › Báo cáo đề xuất cấp GPMT công ty sản xuất nguyên liệu và thức ăn cho chăn nuôi gia súc, gia cầm và thủy sản