Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì đóng gói

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì đóng gói. Công suất của cơ sở trong giai đoạn vận hành ổn định với sản xuất bao bì, đóng gói 30.000 tấn/năm.

Ngày đăng: 26-04-2025

385 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ................................... 7

2. TÊN CƠ SỞ........................................................................................ 7

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ............. 8

3.1. Công suất hoạt động của cơ sở...................................................... 8

3.2. Công nghệ sản xuất của cơ sở............................................. 8

3.3. Sản phẩm của cơ sở............................................................... 19

4. NGUYÊN, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ..... 19

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu và hóa chất sử dụng của cơ sở...19

4.2. Nguồn cung cấp điện, nước, khí CNG của cơ sở.................................... 30

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....32

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC

GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG........................ 32

2. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 32

2.1. Hiện trạng KCN Việt Nam - Singapore....................................................... 32

2.2. Sự phù hợp vị trí thực hiện cơ sở............................................................. 38

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 39

1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI.. 39

1.1. Thu gom, thoát nước mưa......................................................................... 39

1.2. Thu gom, thoát nước thải................................................................... 39

2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI................................ 50

2.1. Công trình xử lý bụi từ công đoạn khắc trục cho công đoạn in ấn............ 50

2.2. Công trình xử lý hơi keo dán từ công đoạn ghép màng bao bì................... 52

2.3. Công trình xử lý hơi dung môi từ công đoạn in............................... 57

3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG.. 67

3.1. Công trình lưu giữ, xử lý chất thải rắn sinh hoạt............................ 67

3.2. Công trình thu gom rác thải công nghiệp tập trung của nhà máy....... 68

4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI...... 68

5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG......... 71

6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG............... 71

6.1. Biện pháp giảm ô nhiễm nhiệt........................................................ 71

6.2. Biện pháp phòng ngừa và ứng phó sự cố tràn đổ, rò rỉ nhiên liệu, hóa chất..... 71

6.3. Đối với sự cố cháy, nổ.................................................................. 75

6.4. Các biện pháp phòng chống sự cố đối với hệ thống xử lý môi trường..... 78

7. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG...83

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........ 88

1. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP ĐỐI VỚI NƯỚC THẢI...... 88

2. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP ĐỐI VỚI KHÍ THẢI......... 89

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG........ 94

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........ 95

1. KẾT QUẢ VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI ĐÃ THỰC HIỆN... 109

1.1. Kết quả đánh giá hiệu quả của công trình xử lý nước thải............. 109

1.2. Kết quả đánh giá hiệu quả của công trình xử lý khí thải................. 127

2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI (TỰ ĐỘNG, LIÊN TỤC VÀ ĐỊNH KỲ) THEO QUY ĐỊNH CỦA PHÁP LUẬT... 141

2.1. Chương trình quan trắc môi trường định kỳ....................................... 141

2.2. Chương trình quan trắc tự động, liên tục chất thải........................ 142

3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG ĐỊNH KỲ HÀNG NĂM... 142

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ ĐẦU TƯ.................. 144

1. CAM KẾT THỰC HIỆN CÁC BIỆN PHÁP GIẢM THIỂU Ô NHIỄM.... 144

2. CAM KẾT THỰC HIỆN TẤT CẢ CÁC BIỆN PHÁP, QUY ĐỊNH CHUNG VỀ BẢO VỆ MÔI TRƯỜNG CÓ LIÊN QUAN ĐẾN CƠ SỞ....145

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.TÊN CHỦ CƠ SỞ

- Tên chủ cơ sở: Công ty TNHH .... Việt Nam

- Địa chỉ văn phòng: Khu công nghiệp Việt Nam – Singapore, phường Bình Hòa, thị xã Thuận An, tỉnh Bình Dương.

- Người đại diện theo pháp luật: Ông. ........

+ Chức vụ: Giám đốc Điều hành Nhà máy

+ Quốc tịch: Việt Nam

Thông tin liên lạc:

+ Điện thoại: ......

+ Fax: ......

- Giấy chứng nhận đăng ký đầu tư số ......, chứng nhận lần đầu ngày 18/02/2008, chứng nhận thay đổi lần thứ 11 ngày 27/11/2017 do Ban Quản lý Khu công nghiệp Việt Nam - Singaore cấp;

- Giấy chứng nhận đăng ký doanh nghiệp số ......., đăng ký lần đầu ngày 18/02/2008, đăng ký thay đổi lần thứ 14 ngày 06/05/2022 do Sở Kế hoạch và Đầu tư tỉnh Bình Dương cấp;

2.TÊN CƠ SỞ

“NHÀ MÁY SẢN XUẤT BAO BÌ ĐÓNG GÓI 30.000 TẤN/NĂM”

- Địa điểm cơ sở: Khu công nghiệp Việt Nam – Singapore, phường Bình Hòa, thị xã Thuận An, tỉnh Bình Dương.

- Quy mô của cơ sở (phân loại tiêu chí quy định của pháp luật về đầu tư công):

+ Cơ sở thuộc nhóm B (Theo khoản 4 Điều 8, Luật đầu tư công số 39/2019/QH19 ngày 13/06/2019 và Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ).

+ Cơ sở đã được Ban quản lý Khu công nghiệp Việt Nam – Singapore cấp Quyết định Số 16/QĐ-BQL ngày 29 tháng 01 năm 2018 về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án “Mở rộng, nâng công suất nhà máy sản xuất bao bì đóng gói từ 15.000 tấn/năm lên 30.000 tấn/năm” của Công ty TNHH ..... Việt Nam tại số 22 đường số 08, Khu công nghiệp Việt Nam – Singapore, phường Bình Hòa, thị xã Thuận An, tỉnh Bình Dương.

+ Cơ sở đã hoàn thành quá trình Vận hành thử nghiệm các công trình xử lý chất thải theo thông báo số 2996/BQL-MT ngày 13/07/2022 của Ban Quản lý các Khu công nghiệp Bình Dương.

3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

3.1.Công suất hoạt động của cơ sở

Công suất của cơ sở trong giai đoạn vận hành ổn định với sản xuất bao bì, đóng gói 30.000 tấn/năm.

3.2.Công nghệ sản xuất của cơ sở

3.2.1.Quy trình sản xuất bao bì màng ghép phức hợp

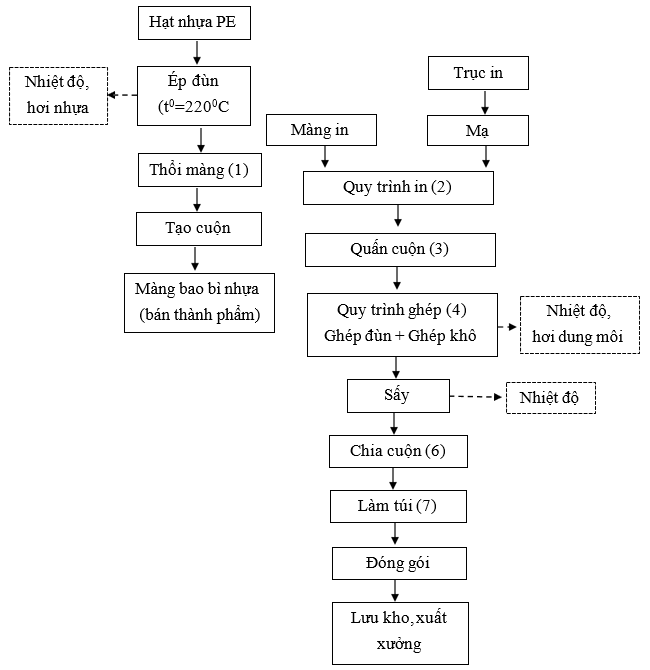

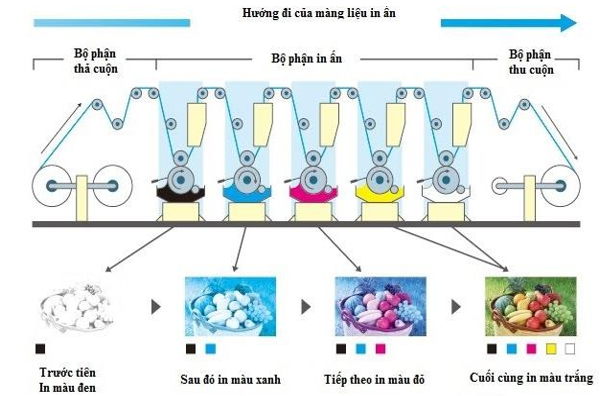

Quy trình tổng thể sản xuất bao bì màng ghép phức hợp được thể hiện dưới hình sau

Hình 1.1. Quy trình công nghệ sản xuất bao bì màng ghép phức hợp

Thuyết minh quy trình sản xuất:

-(1) Thổi màng: Nguyên liệu ban đầu là các hạt nhựa, sau khi được nhập về sẽ chuyển qua các máy ép đùn. Máy đùn trục vít là phương pháp gia công chủ yếu cho nhựa dẻo. Tại xilanh (cylinder), nguyên liệu được gia nhiệt 2200C, tốc độ trục vít 20-100 rpm.

Xi lanh máy đùn có lỗ thoát hơi: Dùng để lấy đi hơi ẩm hoặc hơi của các vật liệu dễ bay hơi hoặc hơi phát sinh trong quá trình gia công. Để quá trình thoát hơi VOC chậm và không ảnh hưởng đến sức khỏe công nhân, cấu tạo máy bố trí xung quanh vùng thoát hơi một vùng áp suất chân không. Đường thoát hơi gồm các lỗ nhỏ có đường kính khoảng 0,2 mm để tránh sự rò rỉ. Cấu tạo của vít xoắn: vật liệu được vận chuyển và cấp nhiệt đến trạng thái nóng chảy sau đó giảm áp suất xuống thấp nhất ở vùng thoát hơi và áp lực lại tăng lên đến vùng định lượng thì áp suất lại ổn định. Công nghệ và máy móc tại quy trình này hoàn toàn tự động và khép kín. Do đó quá trình ép đùn tại nhà máy, hơi nhựa phát sinh là không đáng kể.

Tiếp theo, khối nóng chảy được dẫn vào một khuôn tròn có rãnh qua máy thổi màng để tạo một ống thành mỏng. Thổi ống có màng mỏng này tạo thành một bong bong. Làm nguội và xẹp bong bong tạo thành một tấm màng phẳng, sau đó quấn màng tạo quanh các trục thành cuộn. Bán thành phẩm được kiểm tra trước khi đưa vào sử dụng cho công đoạn ghép màng.

- (2) In ấn: được thực hiện trên màng film theo mẫu mã khách hàng yêu cầu.

- (3) Quấn cuộn màng in: Sau khi in, màng in được chuyển qua công đoạn quấn cuộn. Công đoạn này có chức năng phát hiện lỗi sau công đoạn in, giao diện màn hình cảm ứng và PLC đảm bảo máy chia cuộn tự động có kiểm tra lỗi in điều khiển và hoạt động hiệu quả. Các cuộn màng tạo thành có chiều rộng khoản 1.300 mm, đường kính khoảng 600 mm.

- (4) Ghép màng: Sau công đoạn quấn cuộn là công đoạn ghép màng giữa màng in và các mảng nhựa lại với nhau. Màng nhựa PE của Công ty chủ yếu được nhập từ bên ngoài vào và một phần được sản xuất tại công đoạn thổi màng tại nhà máy hiện hữu. Việc ghép màng qua một hay nhiều lớp được thực hiện bởi máy ghép khô hay ghép đùn.

• Ghép khô: sử dụng keo ghép các màng với nhau. Dung môi sử dụng là keo ghép hệ PU

• Ghép đùn: sử dụng nhiệt độ ghép các lớp vật liệu với nhau kết hợp dùng áp lực để ghép và màng nhựa dạng dịch lỏng. Ghép đùn là màng ghép dùng nhựa nóng chảy từ 300-350°C. Dung môi sử dụng là keo ghép hệ PU. Máy đùn được chế tạo từ lưỡng kim và vít xoắn được làm bằng Molyđen nguyên chất nhằm tránh cho thiết bị không bị mài mòn nhanh chóng. Nhằm đảm bảo nhiệt độ nóng chảy, vít xoắn của máy đùn được thiết kế theo tỷ lệ khối lượng đùn/ đường kính, sự phân bố nóng chảy đồng nhất và áp lực nóng chảy tối ưu và ổn định trong toàn bộ quá trình sản xuất sẽ được xác định bởi tốc độ của vít xoắn. Việc tạo ra vít xoắn Barrie Screw sẽ làm tăng lên tốc độ của vít xoắn, tỷ lệ đầu ra được hiển thị bằng con số. Để đạt được cân bằng giữa nhiệt độ chảy và áp suất chảy được hiển thị bằng con số chuẩn nhằm ngăn chặn sự biến tính của polymer. Điều này có nghĩa là độ chính xác cao sẽ đạt được mà không làm biến dạng chất lượng dòng chảy giúp cho sự liên kết chắc hơn trong các lớp ghép.

Nhôm lá (Màng nhôm) được sử dụng trong lớp màng ghép như là một lớp trang trí cho bao bì trông bắt mắt hơn nhờ ánh kim loại, đồng thời lớp nhôm lá có chức năng như một lớp màng bảo vệ sản phẩm được chứa bên trong nhờ có tính năng ngăn cản không khí thẩm thấu.

- (5) Sấy màng: Tiếp công đoạn ghép màng, thành phẩm được chuyển qua công đoạn sấy nhằm mục đích tạo độ cứng và tăng hiệu quả bám dính giữa các lớp màng sau khi ghép. Các cuộn màng sau khi ghép được đưa vào phòng lưu hóa có nhiệt độ từ 38- 40°C (dùng đèn để tăng nhiệt) từ 3-5 ngày tùy thuộc vào cấu trúc màng. Công đoạn này có chức năng làm ổn định các lớp màng ghép.

Buồng sấy sau ghép màng có quy cách: D x R x C = 10m x 4m x 3m. Cấu tạo:

· Bóng đèn sợi tóc 1.000W: 54 cái x 1.000W

· Quạt thổi tuần hoàn gió 800W: 6 cái

· Nhiệt độ cài đặt là 38-40oC

- (6) Chia cuộn: Gia công thu cuộn, cắt cuộn theo chiều dài yêu cầu của khách hàng.

Máy chia màng khổ 1,3m tốc độ 300 m/min.

- (7) Làm túi: Nếu khách hàng có yêu cầu đơn hàng làm túi thì cuộn hàng thành phẩm sẽ chuyển qua công đoạn làm túi. Trong công đoạn làm túi có thêm công đoạn dập vòi, sau đó chuyển qua công đoạn lựa túi để loại trừ những túi sai quy cách mà khách hàng yêu cầu.

- Kiểm tra thành phẩm – đóng gói: Nếu khách hàng không yêu cầu thì những hàng thành phẩm sẽ sẽ được chuyển qua khâu đóng gói và đưa về kho thành phẩm để chuẩn bị xuất cho khách hàng.

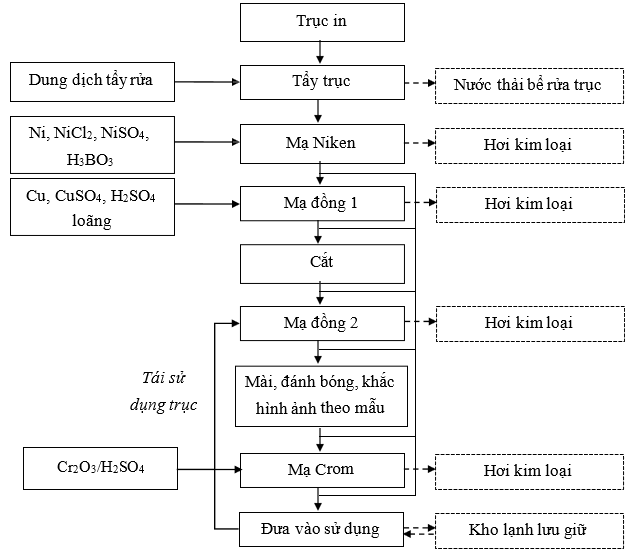

(*) Quy trình tái sử dụng trục in cho công đoạn in ấn

Hình 1.2. Quy trình tái sử dụng trục in cho công đoạn in ấn

Thuyết minh quy trình tái sử dụng trục in cho công đoạn sản xuất

Quy trình tái sử dụng trục in phục vụ cho công đoạn in được thực hiện tại nhà máy hiện hữu.

Các mẫu in và file hình ảnh do khách hàng đặt được đưa vào chế bản in. Hình ảnh được truyền từ file tách màu lên trục in từ kỹ thuật khắc kim cương. Trước khi mạ, bề mặt trục được gia công cơ học giúp cho bề mặt vật mạ có độ đồng đều, lớp mạ bám chắc được thực hiện bằng hoạt hóa bề mặt trong dung dịch tẩy rửa Uniclean 251, lượng dung dịch tẩy rửa phát sinh là 92 lít/ngày. Thành phần Uniclean 251 bao gồm:

+ Sodium hydroxide (NaOH), chiếm 30 – 50%

+ Sodium carbonate (Na2CO3), chiếm 5 – 10%

+ Sodium metasilicate (Na2SiO3), chiếm 20 – 30%

+ Sodium metasilicate*5 H2O (Na2SiO3 * 5 H2O), chiếm 30 – 50%

Tiếp theo trục thép được mạ lần lượt qua các lớp kim loại nikel à đồng à cắt à đồng à mài à khắc hình ảnh lên bề mặt đồng. Trục in (dùng làm catốt) sẽ được nhúng vào các bể mạ điện để thực hiện quá trình điện hóa (dùng nguồn điện 1 chiều). Phản ứng catốt xảy ra và thực hiện việc xử lý cần thiết đó là mạ một lớp kim loại (Cu2+, Ni2+, Cr6+) lên trên bề mặt chi tiết cần xử lý. dung dịch trong bể mạ có chứa các ion của kim loại (ion Cu2+, Ni2+, Cr6+) sẽ được mạ lên bề mặt kim loại cần xử lý. Các ion này tham gia phản ứng catốt và bị khử điện hóa thành kim loại điện kết tủa lên trên bề mặt trục cần xử lý.

Sau khi mạ mỗi lớp, trục đồng được phun nước rửa các chất từ khâu mạ cũ trước khi qua bể mạ mới. Lớp crom mạ sau cùng để bảo vệ bề mặt in ấn. Ống trục sau mạ được sử dụng nhiều lần, nếu lớp mạ bị mờ, hao mòn, có thể khắc lại trục và mạ lại lớp crom cuối cùng để tái sử dụng.

Quy cách 4 bể mạ trục:

• Bể mạ đồng

+ Số lượng bể: 02

+ Thể tích bể: 0,7 m3

+ Thành phần dung dịch trong bể: Cu, dung dịch CuSO4, dung dịch H2SO4

• Bể mạ Niken

+ Số lượng bể: 01

+ Thể tích bể: 0,7 m3

+ Thành phần dung dịch trong bể: Ni, dung dịch NiCl2, dung dịch NiSO4, dung dịch H3BO3

• Bể mạ Crom

+ Số lượng bể: 01

+ Thể tích bể: 0,7 m3

+ Thành phần dung dịch trong bể: dung dịch Cr2O3, dung dịch H2SO4

Dung dịch mạ tại các bể mạ sẽ được tái sử dụng liên tục và không thải ra môi trường, trung bình hằng 3 ngày sẽ bổ sung thêm từ 5 đến 10 lít dung dịch. Trục sau khi mạ qua từng bể sẽ được rửa bằng nước tinh khiết (Nước DI), nước rửa trục sẽ được thu gom bằng khay phía dưới trục và dẫn về hệ thống xử lý nước thải của Công ty. Lượng nước trung bình để rửa một cây trục sau một lần mạ là 5 lít.

Trục in được in thử để kiểm tra chất lượng, sau đó chuyển trục qua khâu in để tiến hành in sản phẩm.

Hình 1.3. Trục ống đồng sử dụng cho công đoạn in

Khi mẫu mã của khách hàng thay đổi, hoặc có các đơn đặt hàng mới, Công ty sẽ thay bản trục mới, khi đó mới có nhu cầu tạo trục. Do đó, nếu thực tế sự tăng sản lượng sản phẩm công ty mà khách hàng vẫn giữ nguyên mẫu mã thiết kế thì số lượng sản xuất bản trục cũng sẽ không gia tăng. Vì bản trục sau khi hoàn thành được chuyển qua công đoạn in, và khi hoàn tất 1 đơn hàng, thì bản trục này được vệ sinh và trả về kho lạnh để bảo quản và tái sử dụng lại bản trục, không thải bỏ. Công ty sử dụng 1 bể tẩy Crom để tẩy bỏ lớp crom khi trục cần thay đổi mẫu in ấn. Quy cách bể tẩy Crom được thể hiện như sau:

• Bể tẩy Crom

+ Số lượng bể: 01

+ Thể tích bể: 0,7 m3

+ Thành phần dung dịch trong bể: dung dịch H2SO4

+ Lưới lọc màng vuông 1 mm lọc cặn

Bể tẩy dùng để tẩy lớp crom khi trục không còn sử dụng, dung dịch sử dụng cho bể tẩy là H2SO4. Thông thường dung dịch tẩy sẽ được sử dụng liên tục trung bình 1 tháng sẽ thải bỏ 1 lần, trước khi thải sẽ được lọc qua lớp màng vuông 1mm để lọc cặn, dung dịch còn lại sẽ được dẫn về hệ thống xử lý nước thải tập trung của Công ty. Lượng nước tẩy thải ra khoảng 1000 lít/tháng/lần. Cặn sau lọc được xử lý theo đúng quy trình của CTNH.

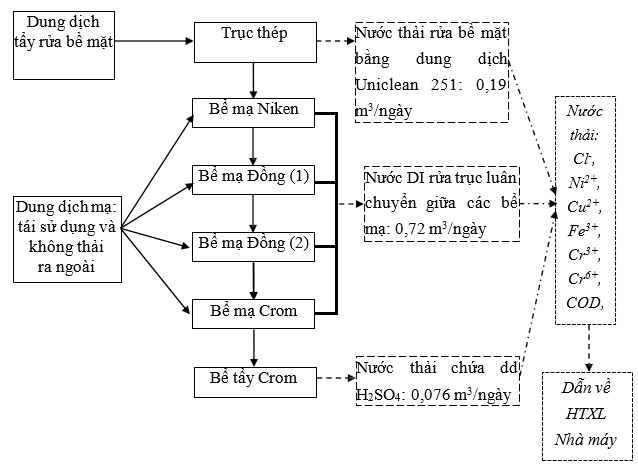

Việc sử dụng nước và hóa chất trong công đoạn tẩy rửa và trong quy trình xi mạ của Công ty có một số chú ý như sau:

- Dung dịch mạ tại các bể mạ sẽ được tái sử dụng liên tục và không thải ra môi trường, trung bình hằng 3 ngày sẽ bổ sung thêm từ 5 đến 10 lít dung dịch.

- Lượng nước thải rửa trục luân chuyển giữa các bể mạ: Trục sau khi mạ xong trong bể sẽ được Robot đưa lên khỏi bể, nắp bể sẽ đóng lại và khay phía dưới trục sẽ tự động di chuyển về phía dưới trục để chứa nước rửa trục, robot sẽ tự động phun nước rửa trục dạng tia nhỏ để rửa sạch bề mặt trục trước khi chuyển trục qua bể khác. Nước rửa trục sẽ được thu gom bằng khay chứa bên dưới, khay chứa được kết nối đường ống thu nước và dẫn về hệ thống xử lý nước thải tập trung. Lượng nước thải từ quá trình rửa bề mặt trục phát sinh: 360 lít/ngày tương đương 0,36 m3/ngày.

- Lượng nước thải từ bể tẩy crom có dung dịch H2SO4: 1000 lít/lần/tháng tương đương 0,092 m3/ngày.

Tổng lượng nước thải hiện hữu phát sinh từ công đoạn mạ trục.: 0,5 m3/ngày. Sơ đồ phát sinh và thu gom nước thải được thể hiện sau đây:

Hình 1.4. Sơ đồ phát sinh và thu gom nước thải trong quá trình mạ trục in của Công ty

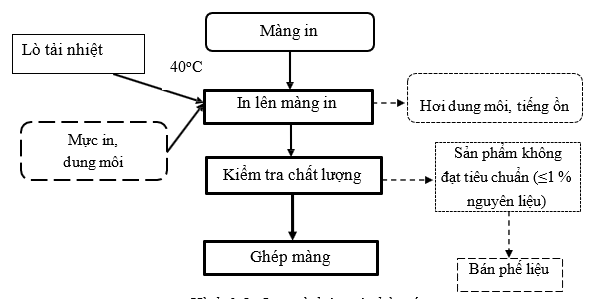

(*) Quy trình in trục ống đồng

Hình 1.5. Quy trình in tại nhà máy

Thuyết minh quy trình

Cơ sở sử dụng công nghệ in ống đồng, đây là phương pháp in trực tiếp do có bản in nổi, mực in được cấp cho khuôn in nhờ trục anilox. Trục anilox là một trục kim loại, bề mặt được khắc lõm nhiều ô nhỏ. Trong quá trình in, trục được nhúng một phần trong máng mực, mực sẽ lọt vào các ô trên bề mặt trục, phần mực nằm trên bề mặt sẽ được dao gạt mực gạt đi. Sau đó khuôn in sẽ tiếp xúc với trục và nhận mực từ trong các cell trên bề mặt trục in và truyền lên vật liệu cần in.

Hình 1.6. Quy trình in ống đồng

Mực in trên ống đồng được sản xuất đặc biệt dùng in trên nhựa Polyolefin. Mực in dựa trên nền Polyamide, với độ bóng cao, chống mài mòn, ma sát tốt, bám dính tốt và chống tính chất dính trong quá trình in cuộn rất tốt. Dung môi chính sử dụng trong mực in là ethylacetate chiếm 37%, n-propanol chiếm 18%, n-propylacetate chiếm 17%, toluen chiếm 12 %, methanol chiếm 7%.

Công ty sử dụng lò tải nhiệt sử dụng nhiên liệu CNG với công suất 300.000 Kcal/h cung cấp nhiệt sấy màng trong công đoạn in ở nhiệt độ 400C.

Quy trình phối trộn mực in tại nhà máy: Dung môi sẽ được bơm từ thung phuy lên trên thùng chứa trung gian, sau đó sẽ được dẫn từ thùng chứa trung gian về máy in bằng hệ thống đường ống dẫn với van điều khiển. Mực sẽ được pha trộn trong phòng chuẩn bị mực và đổ vào thùng chứa di động để chuyển về máy in. Dung môi và mực sẽ được rót vào khay in tự động bằng motor điện chống cháy nổ, trong khay in sẽ có thiết bị đo tự động tỷ lệ mực, màu và dung môi để bơm bổ sung. Một số trường hợp cần loại mực đặc biệt với tỷ lệ nhỏ sẽ dung ca múc bằng tay châm trực tiếp vào khay in để đảm bảo độ màu.

Hình 1.7. Quy trình phối màu trong công nghệ in ống đồng

Màng in được kéo qua nhiều máng mực, mỗi máng mực chứa một màu cơ bản. Tại mỗi máng có trục in ống đồng nhúng một phần vào máng mực, thông qua hệ thống dao gạt mực, chỉ để lại mực in đủ cho phần tử in đã khắc lõm trên trục in ống đồng. Mỗi khi màng in đi qua một trục in, màng in được trục in lấy mực in vào màng, cứ thế khi đến trục in kế tiếp lớp mực sau in chồng lên lớp mực trước đó tạo nên hình ảnh, màu sắc theo file đã thiết kế.

Tại phân xưởng in trục ống đồng, công nhân nhà máy sẽ dùng giẻ lau thấm dung môi ethylacetate, methanol để vệ sinh và lau trục in, máng mực. Toàn bộ giẻ lau dính hóa chất được thu gom, lưu trữ và xử lý theo đúng quy định của chất thải nguy hại. Do đó, công đoạn vệ sinh trục in và máng mực tại nhà máy không phát sinh nước thải.

Dây chuyền sản xuất sản phẩm:

Máy móc thiết bị phục vụ sản xuất của Nhà máy được thể hiện như sau:

Bảng 1.1. Danh mục máy móc thiết bị phục vụ sản xuất của cơ sở

|

Stt |

Loại máy |

Số lượng |

Công suất |

Xuất xứ |

Tình trạng |

|

I |

Máy móc, thiết bị nhà máy giai đoạn 1 |

||||

|

1 |

Máy in 8 và 9 màu |

4 |

250 m – 300 m/min |

Hàn Quốc,Ý |

85% |

|

2 |

Máy ghép đùn |

2 |

200.000 m/ngày, 120 m/phút |

Hàn Quốc,Ý |

85% |

|

3 |

Máy ghép khô |

3 |

200.000 m/ngày, 120 m/phút |

Hàn Quốc,Ý |

85% |

|

4 |

Máy chia màng khổ 1,3 m |

6 |

300 m/min |

Hàn Quốc, Đức |

85% |

|

5 |

Máy rewind |

5 |

400m/min |

Hàn Quốc, Đài Loan |

85% |

|

6 |

Máy làm túi |

9 |

- |

Nhật bản |

85% |

|

7 |

Dây chuyền mạ |

1 dây chuyền có 05 bể: + 02 bể mạ Cu + 01 bể mạ Niken + 01 bể mạ Crôm+ 01 bể tẩy Crôm |

0,7 m3/bể |

Châu Âu |

85% |

|

8 |

Máy khắc trục |

1 |

- 50 KW - 500 sản phẩm/giờ |

Châu Âu |

85% |

|

9 |

Máy thổi |

2 |

- 100 KW - 80 kg/giờ |

Hàn Quốc, Ý |

85% |

|

II |

Máy móc, thiết bị nhà máy giai đoạn 2 |

||||

|

1 |

Máy ghép đùn |

1 |

400.000 m/ngày, 240 m/phút |

Hàn Quốc,Ý |

95% |

|

2 |

Máy ghép khô |

1 |

400.000 m/ngày, 240 m/phút |

Hàn Quốc,Ý |

95% |

|

3 |

Máy chia |

6 |

300 m/min |

Hàn Quốc, Đức |

95% |

|

4 |

Máy làm túi |

4 |

- |

Châu Âu |

95% |

(Nguồn: Công ty TNHH ..Việt Nam, 2022)

>>> XEM THÊM: Giấy phép môi trường nhà máy sản xuất kinh kiện điện tử và quy trình thực hiện đầu tư

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thực phẩm bánh kẹo

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến lâm sản

- › Cấp phép giấp phép môi trường dự án nhà máy chế biến thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tôn mỹ nghệ xuất khẩu