Báo cáo đề xuất cấp GPMT nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu

Báo cáo đề xuất cấp Giấy phép môi trường Dự án “Nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu

Ngày đăng: 24-07-2025

382 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. iv

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 2

1.3.1. Công suất hoạt động của cơ sở. 2

1.3.1.2. Quy mô công suất sản phẩm của cơ sở. 4

1.3.2. Công nghệ sản xuất của cơ sở. 5

1.3.2.1. Công nghệ sản xuất của cơ sở. 6

1.4.1. Máy móc, nguyên nhiên vật liệu, hoá chất 26

1.4.2. Nhu cầu và nguồn cung cấp điện sử dụng trong quá trình hoạt động. 52

1.4.3. Nhu cầu và nguồn cung cấp nước sử dụng trong quá trình hoạt động. 53

1.5. Các thông tin khác liên quan đến cơ sở. 60

1.5.3. Tổ chức quản lý vận hành. 61

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, 62

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 62

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 63

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 64

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 64

3.1.1. Thu gom, thoát nước mưa. 64

3.1.2. Thu gom, thoát nước thải 65

3.2. Công trình, biện pháp xử lý bụi, khí thải 71

3.2.1. Đối với bụi, khí thải phát sinh từ các phương tiện giao thông. 71

3.2.2. Đối với bụi, khí thải phát sinh từ khu vực tập kết rác và khu vực hệ thống xử lý nước thải 72

3.2.3. Đối với bụi, khí thải phát sinh từ quá trình sản xuất 72

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 76

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 80

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 82

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường. 83

3.7. Công trình, biện pháp bảo vệ môi trường khác. 86

3.8.1. Đánh giá tác động đối với nước thải 88

3.8.2. Đánh giá tác động đối với bụi, khí thải 88

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 90

4.1. Nội dung đề nghị cấp phép đối với nước thải 90

4.1.1. Nguồn phát sinh nước thải 90

4.1.2. Lưu lượng xả nước thải tối đa. 90

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải 90

4.1.5. Vị trí, phương thức xả khí thải và nguồn tiếp nhận nước thải 91

4.2. Nội dung đề nghị cấp phép đối với khí thải 91

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 91

4.3.1. Nguồn phát sinh tiếng ồn, độ rung. 91

4.3.2. Giá trị giới hạn đối với tiếng ồn, độ rung. 92

4.4. Nội dung đề nghị cấp phép đối với chất thải rắn, chất thải nguy hại 92

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 95

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải 95

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 97

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải 97

6.1.1. Thời gian dự kiến vận hành thử nghiệm.. 97

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật 97

6.2.1. Chương trình quan trắc môi trường định kỳ. 97

6.2.2. Chương trình quan trắc tự động, liên tục chất thải 97

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm.. 98

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.. 99

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

CÔNG TY TNHH DƯỢC PHẨM .... VIỆT NAM

- Địa chỉ văn phòng:...xã Lạc Đạo, huyện Văn Lâm, tỉnh Hưng Yên

- Người đại diện theo pháp luật của chủ cơ sở:

+ Họ và tên: ......

+ Chức vụ: Giám đốc

+ Họ và tên: .......

+ Chức vụ: Chủ tịch hội đồng thành viên

- Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 04/QĐ-UBND do UBND tỉnh Hưng Yên cấp lần đầu ngày 18 tháng 01 năm 2016, cấp điều chỉnh lần thứ 2 ngày 21 tháng 01 năm 2022.

- Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH, mã số doanh nghiệp: ..... được Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Hưng Yên cấp đăng ký lần đầu ngày 06 tháng 6 năm 2006; Đăng ký thay đổi lần thứ 11 ngày 18 tháng 11 năm 2021;

- Mã số thuế: ......

1.2. Tên cơ sở

“Nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu”

a, Địa điểm cơ sở:Xã Lạc Đạo, huyện Văn Lâm, tỉnh Hưng Yên.

b, Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án

- Giấy phép xây dựng số 23/GPXD do Sở Xây dựng cấp cho Công ty TNHH Hoàng Hương nay đổi tên thành Công ty TNHH dược phẩm ... Việt Nam, cấp ngày 03/6/2009;

- Giấy chứng nhận thẩm duyệt PCCC số 121/TD – PCCC (2010) do Phòng Cảnh sát PCCC Công anh tỉnh Hưng Yên cấp ngày 16/9/2010;

- Hợp đồng thuê đất số 244/HĐ-TĐ ngày 14 tháng 11 năm 2016 giữa Công ty TNHH dược phẩm ... Việt Nam và Sở Tài nguyên và Môi trường tỉnh Hưng Yên.

c, Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần

- Quyết định số 117/QĐ-STNMT ngày 21/6/2011 của Sở Tài nguyên và Môi trường tỉnh Hưng Yên về việc Phê chuẩn Báo cáo đánh giá tác động môi trường của Dự án Nhà máy sản xuất thuốc đông dược GMP nay đổi tên thành “Nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu”.

d, Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

- Tổng vốn đầu tư dự án: 25.342 triệu đồng.

- Căn cứ theo Khoản 2 Điều 9 Luật Đầu tư công số 39/2019/QH14 ngày 13 tháng 06 năm 2019, dự án thuộc lĩnh vực đầu tư hóa dược nhóm C;

- Căn cứ theo STT 2 Phụ lục V Phụ lục Nghị định 08/2022/NĐ-CP Nghị định quy định chi tiết một số điều của Luật Bảo vệ môi trường, dự án thuộc nhóm III;

- Căn cứ theo Khoản 2 Điều 39 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án thuộc đối tượng phải có Giấy phép môi trường;

- Căn cứ theo Khoản 3 Điều 41 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án thuộc quyền cấp Giấy phép môi trường của Uỷ ban nhân dân tỉnh Hưng Yên.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1. Công suất hoạt động của cơ sở

1.3.1.1. Quy mô xây dựng

Tổng diện tích cơ sở: 13.492m2. Cụ thể các hạng mục công trình đã hoàn thành xây dựng, lắp đặt:

Đối với công trình nhà thờ của dự án thì công trình có diện tích nhỏ và chiếm tỷ trọng rất nhỏ trong tổng diện tích khuôn viên dự án, Công ty cam kết công trình đảm bảo các điều kiện về phòng cháy chữa cháy cũng như không ảnh hưởng đến các công trình khác trong khu đất thực hiện dự án.

Vị trí Công ty được đánh dấu trên hình 1.1.

Hình 1.1. Vị trí Công ty

Vị trí tiếp giáp của cơ sở:

- Phía Bắc: Giáp đường nội bộ và khu đất canh tác của người dân xã Lạc Đạo;

- Phía Nam: Giáp ĐT.385;

- Phía Đông: Giáp Công ty Cổ phần bao bì Việt Đức;

- Phía Tây: Giáp Trạm biến áp của điện lực Văn Lâm.

Tọa độ mốc giới của ô đất thực hiện dự án của Công ty như sau:

Bảng 1.2. Bảng kê tọa độ ô đất

|

Tọa độ ô đất |

X(M) |

Y(M) |

|

1 |

2321087 |

554568 |

|

2 |

2321160 |

554562 |

|

3 |

2321153 |

554393 |

|

4 |

2321044 |

554428 |

1.3.1.2. Quy mô công suất sản phẩm của cơ sở

Hiện tại cơ sở hoạt động khoảng 33% công suất đối với sản phẩm thực phẩm chức năng và khoảng 15,38% công suất đối với sản phẩm mỹ phẩm so với công suất theo Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 04/QĐ-UBND do UBND tỉnh Hưng Yên cấp lần đầu ngày 18 tháng 01 năm 2016, cấp điều chỉnh lần thứ 2 ngày 21 tháng 01 năm 2022 và Quyết định số 117/QĐ-STNMT ngày 21/6/2011 của Sở Tài nguyên và Môi trường tỉnh Hưng Yên về việc Phê chuẩn Báo cáo đánh giá tác động môi trường của Dự án Nhà máy sản xuất thuốc đông dược GMP nay đổi tên thành “Nhà máy sản xuất thuốc đông dược, dược phẩm và dược liệu”.

1.3.2. Công nghệ sản xuất của cơ sở

1.3.2.1. Công nghệ sản xuất của cơ sở

Cơ sở sản xuất thực phẩm chức năng dạng rắn (viên nén, viên nang cứng, cốm, bột...); dạng lỏng (dung dịch, hỗn dịch...); dạng nang mềm (nang,..); Mỹ phẩm (dầu gội đầu, sửa rửa mặt, nước giặt, ...)

Về mục tiêu sản xuất, Công ty thực hiện sản xuất 04 nhóm trên tại cơ sở. Mỗi loại sản phẩm khác nhau nhỏ về thành phần các chất cấu thành lên sản phẩm và tỷ lệ các chất khác nhau. Tuy nhiên về quy trình công nghệ sản xuất theo quy trình chung cho từng dạng sản phẩm: thực phẩm chức năng dạng rắn (viên nén, viên nang cứng, cốm, bột...); dạng lỏng (dung dịch, hỗn dịch...); dạng nang mềm (nang,..); Mỹ phẩm (dầu gội đầu, sửa rửa mặt, nước giặt, ...).

Các nhóm sản phẩm nêu trên về cơ bản có chung quy trình sản xuất, chúng chỉ khác nhau nhỏ ở số lượng, chủng loại nguyên vật liệu đầu vào quá trình sản xuất cấu thành lên sản phẩm. Các công đoạn sản xuất, kiểm nghiệm được bố trí trong các phòng sạch có hệ thống điều hòa không khí giúp duy trì nhiệt độ phòng trong khoảng 220C và lọc bụi, diệt khuẩn, khử mùi trong phòng đảm bảo tiêu chuẩn GMP trong sản xuất dược phẩm.

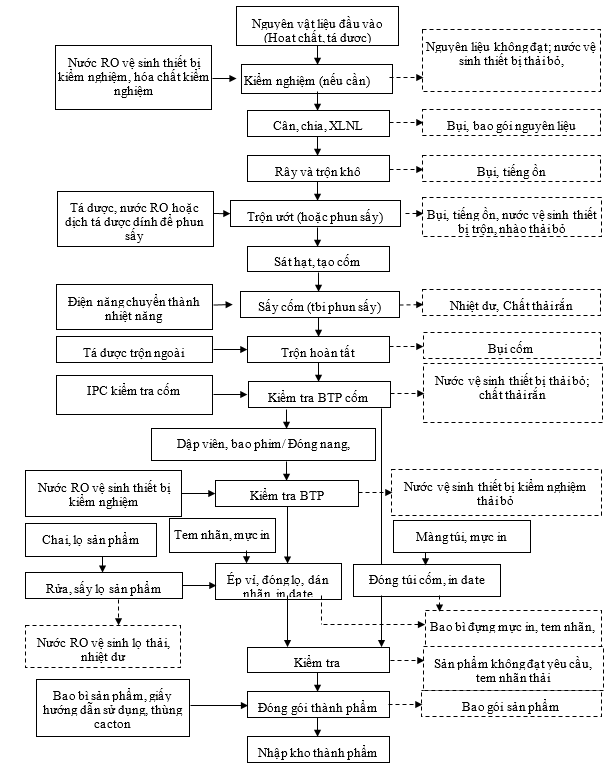

* Quy trình sản xuất thực phẩm chức năng dạng rắn gồm: viên nén, viên nang cứng, viên bao phim và dạng cốm bột (túi, gói, lọ)

Hình 1.2. Quy trình sản xuất thực phẩm chức năng dạng viên nén, viên nang, viên bao phim và dạng túi

Thuyết minh quy trình:

Nguyên vật liệu đầu vào (Nguyên liệu hoạt chất, tá dược...): Nguyên vật liệu đầu vào phục vụ quá trình sản xuất các loại hoạt chất, tá dược nhập về được chuyển vào khu biệt trữ của kho; nhân viên kiểm tra chất lượng kiểm tra nguyen liệu khi nhập về lấy mẫu kiểm tra, lưu mẫu theo định.

Cán bộ công nhân viên sẽ kiểm tra chất lượng nguyên liệu sẽ gửi mẫu đến các viện kiểm nghiệm có chức năng, hoặc tự kiểm tra chất lượng theo tiêu chuẩn đã được phê duyệt của từng loại nguyên liệu (có thể là tiêu chuẩn cơ sở,...) bao gồm các chỉ tiêu như cảm quan, độ ẩm, giới hạn vi sinh vật trong phòng kiểm nghiệm... Quá trình kiểm nghiệm các chỉ tiêu trong phòng kiểm nghiệm được thực hiện bằng các phương pháp kiểm nghiệm như kiểm nghiệm bằng mắt thường, bằng cân phân tích, máy đếm khuẩn lạc và cân đo ẩm. Tất cả các nguyên liệu phải đạt yêu cầu chất lượng theo tiêu chuẩn đã định mới được đưa vào quá trình sản xuất. Những nguyên liệu không đạt yêu cầu được công ty gửi trả lại nhà cung cấp. Nguyên liệu đạt yêu cầu sẽ được cán bộ công nhân chuyển đến khu vực kho nguyên liệu đạt. Khi có lệnh sản xuất, nguyên liệu được chuyển đến khu vực cân.

Cân, chia, Xử lý nguyên liệu : Tại công đoạn này, các loại nguyên liệu (Hoạt chất và tá dược) được công nhân cân chia theo theo đúng tỷ lệ các loại nguyên liệu trong thành phần sản phẩm. Nếu có nguyên vật liệu nào có kích thước hạt lớn cần xử lý thì sẽ được đem đi xay nghiền bằng máy nghiền búa để có kích thước phù hợp yêu cầu. Sau khi các loại nguyên liệu cân chia xong được chuyển sang công đoạn rây, trộn khô.

Quá trình nghiền nguyên liệu được thực hiện bởi máy nghiền kín, có túi vải thu gom bụi, bột rơi vãi được thu gom lại.

Rây và trộn khô: Nguyên liệu được đưa sang công đoạn rây (nếu cần) để đảm bảo độ đồng nhất của sản phẩm. Sau rây, nguyên liệu được chuyển vào máy trộn để tiến hành trộn các loại dược liệu lại với nhau thành hỗn hợp nguyên liệu đồng nhất. Sau khi trộn xong, hỗn hợp dược liệu được chuyển sang công đoạn trộn ướt.

Nếu sản phẩm dùng thiết bị phun sấy thì toàn bộ các nguyên liệu được đưa vào buồng của máy phun sấy và trộn kín trong đó)

Trộn ướt: Tại công đoạn trộn ướt:

Nếu sử dụng máy trộn: nước RO hoặc dịch tá dược dính đã được pha sẵn được bổ sung dần dần vào khối bột trong quá trình nhào trộn với thời gian và tỷ lệ theo từng quy trình sản xuất của sản phẩm cho đến khi đạt yêu cầu tạo thành khối bột ẩm để chuyển sang công đoạn tiếp theo.

Sát hạt, tạo cốm: Tại đây khối hạt ẩm sau khi đã nhào trộn được rây qua rây cỡ 1-1.2 mm để tạo thành các hạt có kích thước đồng đều nhau để tạo thành hạt cốm có kích thước nhỏ phù hợp yêu cầu.

Nếu sử dụng thiết bị máy phun sấy để tạo hạt: thì sau khi khối bột khô được trộn đều trong buồng sấy, có sử dụng không khí nóng từ thiết bị nhiệt trở của hệ thống. Tiến hành phun dịch tá dược dính hoặc nước Ro dưới dạng phun sương trong buồng sấy để tạo thành cốm

Sấy cốm: Hạt cốm sau khi được tạo ra từ công đoạn rây cốm tạo hạt thì được chuyển vào máy sấy tầng sôi (máy sấy sử dụng điện chuyển thành nhiệt năng) để sấy khô lượng nước có trong hạt cốm đảm bảo tỷ lệ ẩm theo quy định. Hạt cốm sau khi sấy khô xong được chuyển qua công đoạn trộn hoàn tất.

Đối với một số sản phẩm sử dụng thiết bị máy phun sấy (vừa sấy vừa phun dịch vào khối bột để tạo cốm) thì sau khi phun sấy xong, cốm sẽ được kiểm tra độ ẩm đạt yêu cầu thì chuyển ra ngoài để rây cốm qua cỡ rây phù hợp với từng loại sản phẩm nhằm mục đích phá vỡ các cục vón và tạo ra kích thước hạt cốm đồng đều nhau sau đó chuyển sang công đoạn tiếp theo.

Trộn hoàn tất: Tại công đoạn này, đầu tiên hạt cốm được chuyển vào máy trộn hoàn tất kín (máy trộn 3D) sau đó tá dược ở dạng bột được bổ sung vào máy trộn và máy trộn sẽ trộn đều hỗn hợp hạt cốm với tá dược theo thời gian quy định thành hỗn hợp bán thành phẩm. Bán thành phẩm sau khi đã trộn đều xong được nhân viên phòng kiểm nghiệm lấy một lượng nhỏ đi kiểm tra.

Kiểm nghiệm: Tại công đoạn kiểm nghiệm, nhân viên kiểm nghiệm sẽ tiến hành kiểm tra ngoại quan, độ ẩm, thử giới hạn nhiễm khuẩn của bán thành phẩm nếu cần.

+ Kiểm tra cảm quan: Nhân viên dùng mắt thường để quan sát màu sắc, mùi vị của khối bột cốm. Màu sắc, mùi vị của khối bột phải đạt yêu cầu đối với từng loại sản phẩm.

+ Kiểm tra độ ẩm cốm: lấy 1 lượng cốm nhỏ khoảng 2 gam dùng máy đo độ ẩm cốm để kiểm tra ẩm. Sau khi kiểm tra xong cốm được thu gom lại thành chất thải rắn.

+ Kiểm tra thử giới hạn nhiễm khuẩn: Nhân viên kiểm nghiệm sẽ dùng các kỹ thuật có trong phòng kiểm nghiệm để thử giới hạn nhiễm khuẩn... theo quy định.

Trong quá trình kiểm nghiệm, khi hỗn hợp bán thành phẩm đạt theo quy định mới tiến hành chuyển sang công đoạn tiếp theo. Nếu bán thành phẩm không đạt chỉ tiêu kiểm nghiệm thì toàn bộ lượng bán thành phẩm được chuyển trở lại công đoạn rây, trộn khô để tiến hành sản xuất lại.

Sau khi kiểm nghiệm đạt yêu cầu thì tùy theo từng dạng sản phẩm khác nhau như sản phẩm dạng viên nén, viên nang, viên bao phim hay sản phẩm dạng túi sẽ được chuyển sang các công đoạn khác nhau để sản xuất ra các loại sản phẩm dược phẩm dạng viên nén, viên nang, viên bao phim và dạng túi cốm.

Dập viên, bao phim, đóng nang cứng: Tại công đoạn này, đối với sản phẩm dạng viên nén thì các hạt cốm sẽ được máy dập viên nén lại để tạo thành các viên nén theo đúng hình dạng, kích thước theo yêu cầu.

Đối với sản phẩm dạng viên nang thì các hạt cốm sẽ được đóng vào trong vỏ viên nang để tạo thành sản phẩm dược phẩm dạng viên nang.

Đối với sản phẩm dạng viên bao viên thì các hạt cốm được máy ép viên ép lại sau đó được bao bên ngoài bằng một lớp film bằng tá dược.

Sau khi sản phẩm dược phẩm dạng viên nén, viên nang, viên bao phim hình thành xong được nhân viên phòng kiểm nghiệm lấy một lượng nhỏ đi kiểm nghiệm trước khi chuyển sang công đoạn ép vỉ, đóng lọ.

Kiểm nghiệm: Tại công đoạn này, nhân viên kiểm nghiệm sẽ tiến hành kiểm nghiệm các chỉ tiêu:

Cảm quan viên: Tại công đoạn kiểm tra cảm quan, công nhân sẽ sử dụng mắt thường để kiểm tra màu sắc, viên lành lặn hay dị tật.

Độ rã viên: viên phải rã trong thời gian quy định với từng loại chế phẩm.

Ép vỉ, đóng lọ, dán nhãn, in date:

Đối với sản phẩm mà bao bì cấp 1 là dạng lọ:

+ Rửa, sấy lọ sản phẩm: lọ thủy tinh hay lọ nhựa

Đầu tiên lọ sản phẩm nhập về nhà máy được công nhân chuyển đến khu vực rửa lọ sản phẩm. Tại khu vực này lọ sản phẩm nhập về được công nhân sử dụng nước sau lọc RO để tráng rửa sạch hết lượng bụi bám trên bề mặt bên trong và bên ngoài lọ sản phẩm. Sau khi làm sạch xong, lọ sản phẩm được chuyển vào tủ sấy chai (tủ sấy chai sử dụng năng lượng điện để gia nhiệt) để sấy khô lượng nước còn bám trên bề mặt và tiệt trùng lọ sản phẩm trước khi chuyển vào công đoạn đóng lọ.

Đối với sản phẩm mà bao bì cấp 1 là dạng vỉ: màng vỉ là ALU/ALU, ALU/PVC thì màng vỉ nhập về được đóng gói trong bao bì kín và không dính bụi nên không phải vệ sinh lại mà được chuyển trực tiếp vào công đoạn ép vỉ.

Tại công đoạn đóng lọ, ép vỉ, sản phẩm viên nén, viên nang, viên bao phim được đóng vào lọ hay vỉ tùy theo yêu cầu đặt ra của khách hàng. Sau khi ép vỉ, đóng lọ xong sản phẩm được chuyển sang dán nhãn, dán tem nhãn sản phẩm lên trên bề mặt ngoài của sản phẩm (dạng lọ).

Vỏ hộp đựng sản phẩm được máy in date in ngày sản xuất, hạn sử dụng của sản phẩm. Quá trình in date được thực hiện trong máy in date điện tử, máy in điện tử sẽ phun một lượng rất nhỏ mực in lên trên bề mặt sản phẩm và mực in sẽ tự khô ngay mà không cần phải qua quá trình sấy.

Sản phẩm sau khi ép vỉ, đóng lọ, dán nhãn và in date xong thì sản phẩm được chuyển qua công đoạn kiểm tra trước khi đóng gói thành phẩm.

+ Đóng túi cốm, in date

Tại công đoạn này, các hạt cốm đảm bảo yêu cầu quy định sau công đoạn sấy, cốm được công nhân chuyển lên máy đóng túi. Tại máy đóng túi, màng đóng túi được nhập về được công nhân chuyển lên máy đóng túi và máy đóng túi sẽ đóng một lượng sản phẩm theo quy định vào túi chứa sản phẩm.

Với bao bì vỏ hộp của sản phẩm dạng túi cũng được máy in date tiến hành in ngày sản xuất, hạn sử dụng của sản phẩm. Quá trình in date được thực hiện trong máy in date điện tử, máy in điện tử sẽ phun một lượng rất nhỏ mực in lên trên bề mặt sản phẩm và mực in sẽ tự khô ngay mà không cần phải qua quá trình sấy.

Sau khi đóng túi cốm, in date xong, sản phẩm được chuyển sang công đoạn kiểm tra trước khi đóng gói thành phẩm.

Kiểm tra: Tại công đoạn kiểm tra, cán bộ công nhân viên sẽ dùng mắt thường để kiểm tra quy cách đóng gói sản phẩm xem bao gói sản phẩm có được đóng đúng quy cách không, nắp có bị hở không, nhãn mác sản phẩm có đúng không, ngày sản xuất, hạn sử dụng có được in đúng và đầy đủ không. Những sản phẩm có nắp bị hở, nhãn mác không đúng, ngày sản xuất, hạn sử dụng không được in đúng được công nhân thay nắp chai mới, thay nhãn mới và in lại ngày sản xuất, hạn sử dụng. Những sản phẩm đảm bảo yêu cầu được công nhân chuyển sang công đoạn đóng gói thành phẩm.

Đóng gói thành phẩm: Tại công đoạn đóng gói thành phẩm, sản phẩm dạng viên nén, viên nang, viên bao phim, dạng gói sau khi đã đóng gói và dán tem nhãn, in date xong cùng với giấy hướng dẫn sử dụng được công nhân đóng vào hộp chứa sản phẩm (giấy hướng dẫn sử dụng và hộp chứa sản phẩm được dự án nhập về) rồi các hộp chứa sản phẩm được đóng gói vào thùng cát tông theo đúng số lượng đã quy định. Sản phẩm sau khi đóng thùng cát tông xong được công nhân vận chuyển về kho lưu giữ, bảo quản.

Sản phẩm sau đó được lấy mẫu để kiểm nghiệm tại phòng thí nghiệm (với các chỉ tiêu mà năng lực phòng kiểm nghiệm có thể làm được) theo các chỉ tiêu trong bản tiêu chuẩn sản phẩm hoặc gửi mẫu tới các đơn vị kiểm nghiệm bên ngoài. Các hóa chất rắn, lỏng sau quá trình thử nghiệm sẽ được thu gom vào can đựng hóa chất và chuyển về kho chất thải nguy hại. Khi có phiếu kiểm nghiệm đạt thì xuất xưởng.

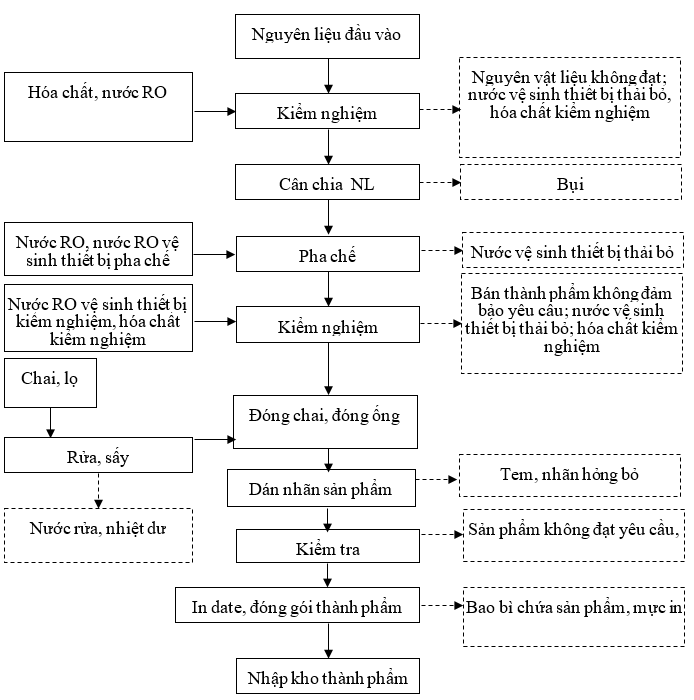

* Quy trình sản xuất thực phẩm chứ năng dạng lỏng

Hình 1.3. Quy trình sản xuất thực phẩm chức năng dạng lỏng

Thuyết minh quy trình

Quy trình sản xuất dược phẩm dạng lỏng của công ty đạt chuẩn GMP. Quy trình quản lý đều được kiểm soát nghiêm ngặt. Tất cả các công đoạn đều được sản xuất một chiều, khép kín giúp tối ưu hóa nguyên liệu và đảm bảo chất lượng từ khâu đầu vào cho đến thành phẩm đầu ra.

Nguyên vật liệu đầu vào (Nguyên liệu hoạt chất, tá dược...): nhập về được chuyển vào khu biệt trữ của kho; nhân viên kiểm tra chất lượng kiểm tra nguyen liệu khi nhập về lấy mẫu kiểm tra, lưu mẫu theo quy định.

Nhân viên sẽ kiểm tra chất lượng nguyên liệu sẽ gửi mẫu đến các viện kiểm nghiệm có chức năng, hoặc tự kiểm tra chất lượng theo tiêu chuẩn đã được phê duyệt của từng loại nguyên liệu (có thể là tiêu chuẩn cơ sở,...) bao gồm các chỉ tiêu như cảm quan, độ ẩm, giới hạn vi sinh vật trong phòng kiểm nghiệm... Quá trình kiểm nghiệm các chỉ tiêu trong phòng kiểm nghiệm được thực hiện bằng các phương pháp kiểm nghiệm như kiểm nghiệm bằng mắt thường, bằng cân phân tích, máy đếm khuẩn lạc và cân đo ẩm. Tất cả các nguyên liệu phải đạt yêu cầu chất lượng theo tiêu chuẩn đã định mới được đưa vào quá trình sản xuất. Những nguyên liệu không đạt yêu cầu được công ty gửi trả lại nhà cung cấp. Nguyên liệu đạt yêu cầu sẽ được cán bộ công nhân chuyển đến khu vực kho nguyên liệu đạt

- Cân: Tại công đoạn này, các loại nguyên liệu (dược liệu và tá dược) được công nhân cân theo theo đúng tỷ lệ từng loại nguyên liệu trong thành phần sản phẩm. Sau khi các loại nguyên liệu cân xong được chuyển sang khu vực pha chế.

- Pha chế: Tại công đoạn này, nguyên liệu sẽ được chuyển vào bồn pha chế kín và nước lọc sau RO được bổ sung vào từ từ để hòa tan hết hỗn hợp nguyên liệu với nhau để tạo thành hỗn hợp đồng nhất. Sau khi nguyên liệu đã được hòa tan hết thì nước được bổ sung vào để đảm bảo theo công thức sản phẩm. Sau khi bổ sung đủ nước vào thì hỗn hợp nguyên liệu được trộn đều lên để tạo thành dung dịch bán thành phẩm. Tiếp theo nhân viên kiểm nghiệm sẽ lấy một lượng nhỏ mang đi kiểm nghiệm.

- Kiểm nghiệm: Tại công đoạn kiểm nghiệm, cán bộ công nhân viên sẽ lấy một lượng nhỏ hỗn hợp sản phẩm sau khi pha chế đem về phòng kiểm nghiệm. Tại phòng kiểm nghiệm, cán bộ công nhân viên dùng mắt thường để kiểm tra cảm quan: độ mịn và độ đồng nhất của sản phẩm, pH và định tính nếu có. Nếu sản phẩm không đạt yêu cầu chất lượng theo tiêu chuẩn cơ sở thì dung dịch bán thành phẩm được chuyển trở lại công đoạn pha chế để tiến hành pha chế lại hoặc nếu không thể xử lý thì được thu gom vào hệ thống xử lý nước thải. Nếu sản phẩm đạt yêu cầu chất lượng theo tiêu chuẩn cơ sở thì dung dịch bán thành phẩm được chuyển sang công đoạn đóng gói.

- Đóng chai, đóng ống:

+ Rửa, sấy chai sản phẩm

Đầu tiên chai sản phẩm nhập về nhà máy được công nhân chuyển đến khu vực rửa chai sản phẩm. Tại khu vực này chai sản phẩm nhập về được công rửa bằng nước RO hết lượng bụi bám trên bề mặt bên trong và bên ngoài chai sản phẩm. Sau khi làm sạch xong, chai sản phẩm được chuyển vào tủ sấy chai (tủ sấy chai sử dụng nhiên liệu điện để gia nhiệt) để sấy khô lượng nước còn bám trên bề mặt chai và tiệt trùng chai trước khi chuyển vào máy chiết rót để đóng chai.

+ Đóng chai/ Đóng ống

Tại công đoạn này, dung dịch sản phẩm sau quá trình pha chế cùng với vỏ chai sau sấy hoặc màng đóng ống PVC/PE được chuyển đến máy chiết rót. Máy chiết rót sẽ tiến hành hút một lượng hỗn hợp sản phẩm từ bồn pha chế và rót vào chai hoặc ống được tạo ra từ máy đóng ống theo đúng lượng quy định đã cài đặt. Sau khi chiết, rót xong, chai được đóng nắp bằng máy xiết nắp bán tự động và vỉ ống được chuyển ra tạm trữ trước khi chuyển sang khâu dán nhãn, in date.

+ Dán nhãn, in date

Tại khâu dán nhãn, chai lọ sản phẩm được chuyển tiếp sang máy dán nhãn lọ hoặc dán nhãn bằng tay. Đối với vỉ ống thì được dán nhãn ống bằng máy dán nhãn tự động (tem nhãn sản phẩm ở dạng tem dán một mặt, đã có sẵn thông tin sản phẩm). Sau khi dán tem nhãn xong sẽ được chuyển sang công đoạn tiếp theo.

Với nhãn lọ thì sẽ được in date trước khi dán, quá trình in date được thực hiện trong máy in date điện tử, máy in điện tử sẽ phun một lượng rất nhỏ mực in lên trên bề mặt chai sản phẩm và mực in sẽ tự khô ngay mà không cần phải qua quá trình sấy.

Sản phẩm sau khi đóng gói, dán nhãn, xong được chuyển qua công đoạn kiểm tra.

- Kiểm tra

Tại công đoạn này, cán bộ công nhân viên sẽ dùng mắt thường để kiểm tra quy cách đóng gói sản phẩm xem đóng gói sản phẩm có được đóng đúng quy cách không, nắp có bị hở không, nhãn mác sản phẩm có đúng không, ngày sản xuất, hạn sử dụng có được in đúng và đầy đủ không. Những sản phẩm có nắp bị hở, nhãn mác không đúng, ngày sản xuất, hạn sử dụng không được in đúng được công nhân thay nắp chai mới, thay nhãn mới và in lại ngày sản xuất, hạn sử dụng. Những sản phẩm đảm bảo yêu cầu được công nhân chuyển sang công đoạn đóng gói thành phẩm.

- Đóng gói thành phẩm: Tại công đoạn đóng gói thành phẩm, chai sản phẩm đã đóng gói, dán nhãn, cùng với giấy hướng dẫn sử dụng được công nhân đóng vào hộp chứa sản phẩm (giấy hướng dẫn sử dụng và hộp chứa sản phẩm được dự án nhập về) rồi các hộp chứa sản phẩm được đóng gói vào thùng carton theo đúng số lượng đã quy định. Sản phẩm sau khi đóng thùng carton xong được công nhân vận chuyển về kho lưu giữ, bảo quản để chờ chuyển cho khách hàng.

Trước khi đóng gói thành phẩm thì vỏ hộp sẽ được in date trước đóng, quá trình in date được thực hiện trong máy in date điện tử, máy in điện tử sẽ phun một lượng rất nhỏ mực in lên trên bề mặt chai sản phẩm và mực in sẽ tự khô ngay mà không cần phải qua quá trình sấy.

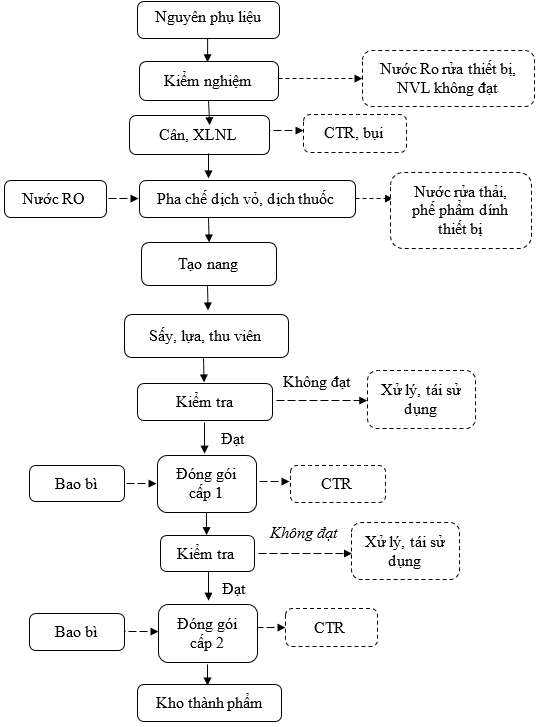

* Quy trình sản xuất thực phẩm chức năng dạng nang mềm

Hình 1.4. Quy trình sản xuất thực phẩm chức năng dạng nang mềm

Thuyết minh quy trình:

Nguyên vật liệu đầu vào (Nguyên liệu hoạt chất, tá dược...): Nguyên vật liệu đầu vào phục vụ quá trình sản xuất các loại hoạt chất, tá dược nhập về được chuyển vào khu biệt trữ của kho.

Nhân viên kiểm tra chất lượng kiểm tra nguyên liệu khi nhập về lấy mẫu kiểm tra, lưu mẫu theo định.

Cán bộ công nhân viên sẽ kiểm tra chất lượng nguyên liệu sẽ gửi mẫu đến các viện kiểm nghiệm có chức năng, hoặc tự kiểm tra chất lượng theo tiêu chuẩn đã được phê duyệt của từng loại nguyên liệu (có thể là tiêu chuẩn cơ sở,...) bao gồm các chỉ tiêu như cảm quan, độ ẩm, giới hạn vi sinh vật trong phòng kiểm nghiệm... Quá trình kiểm nghiệm các chỉ tiêu được thực hiện bằng các phương pháp kiểm nghiệm như kiểm nghiệm bằng mắt thường, bằng cân phân tích, máy đếm khuẩn lạc và cân đo ẩm. Tất cả các nguyên liệu phải đạt yêu cầu chất lượng theo tiêu chuẩn đã định mới được đưa vào quá trình sản xuất. Những nguyên liệu không đạt yêu cầu được công ty gửi trả lại nhà cung cấp.

Cân và xử lý nguyên liệu:

Nguyên phụ liệu đạt từ kho được cân với lượng từng loại phụ thuộc vào tỷ lệ và yêu cầu của sản phẩm. Sau đó một số nguyên liệu mà có kích thước hạt to sẽ được xay rây bằng máy nghiền để đạt kích thước yêu cầu. Công đoạn xay nghiền được thực hiện trong máy nghiền kín, tự động, có hệ thống thu gom bụi.

Pha chế dịch vỏ và dịch thuốc

Nguyên liệu sau khi được cân chia và xử lý thì được đưa tới phòng pha chế để pha dịch vỏ nang và dịch nhân.

Tại phòng pha chế dịch nhân: nguyên liệu tá dược được làm nóng chảy bằng nhiệt từ điện trở nhiệt của thiết bị (nồi 2 vỏ), sau đó được hạ nhiệt dần đến nhiệt độ thích hợp thì phối trộn với các nguyên liệu rắn dạng bột khác trong tank trộn để tạo ra khối sệt lỏng. Khối nguyên liệu này sau đó được qua máy xay nghiền keo để nghiền đồng nhất và chuyển sang nhũ hóa khuấy trộn cho đồng nhất dịch thuốc.

Tại phòng pha chế dịch vỏ Gelatin: Ở công đoạn pha chế dịch vỏ nang cần sử dụng nước RO khoảng 100 – 150 lít/mẻ, đun nóng nước đến nhiệt độ nhất định rồi cho các nguyên vật liệu vào và tiếp tục nấu dịch vỏ ở nhiệt độ khoảng 700C đến thời gian thích hợp thì xả dịch vào các tank chứa dịch để chuyển sang công đoạn tiếp theo.

Trong công đoạn pha chế dịch nhân và dịch thuốc sẽ phát sinh nước rửa thiết bị, phế phẩm dính vào thiết bị à được thu gom vào hệ thống xử lý nước thải.

Tạo nang:

Dịch thuốc và dịch vỏ nang được đưa qua thiết bị máy tạo viên nang, Quá trình tạo nang sử dụng thiết bị tự động tạo ra viên nang mềm.

Sấy nang, lựa chọn nang và thu cất viên:

Viên sau tạo nang được tự động chuyển qua hệ thống lồng sấy tạm thời, sau đó chuyển qua khay sấy để đưa vào phòng sấy nang. Tại phòng sấy nhiệt độ sấy là sấy lạnh ở nhiệt độ 18-20℃. Tùy theo yêu cầu sản phẩm mà thời gian sấy là khác nhau, quá trình sấy là sử dụng điều hòa AHU ở nhiệt độ và độ ẩm thấp.

Trong quá trình sấy nang thường xuyên đảo viên cho viên được sấy đều và lựa chọn các viên không đạt để loại bỏ.

Kiểm tra

Sau khi viên sấy đạt thời gian yêu cầu thì sẽ được lấy mẫu kiểm tra cảm quan hình dạng viên, kiểm tra độ ẩm viên đạt thì tiến hành thu viên, với các sản phẩm không đạt tiêu chuẩn thì tùy thuộc vào mức độ sẽ mang đi tái chế hay thu gom theo CTR, sản phẩm đạt tiêu chuẩn sẽ chuyển sang đóng gói cấp 1.

Đóng gói cấp 1: Tùy theo yêu cầu bao bì cấp 1 là chai thủy tinh hoặc chai nhựa (PVC/PE/HDPE), vỉ (ALU/ALU, ALU/PVC). Đối với dạng vỉ, khi dùng máy ép vỉ cần thiết bị làm mát để hạ nhiệt trong quá trình ép vỉ. Sau đó kiểm tra các chỉ tiêu cảm quan. Với các sản phẩm không đạt tiêu chuẩn thì tùy thuộc vào mức độ sẽ mang đi tái chế hay thu gom theo CTR, sản phẩm đạt tiêu chuẩn sẽ chuyển sang đóng gói cấp 2 gồm dán nhãn, đóng túi nhôm và thêm gói chống ẩm nếu cần, đóng hộp, thêm hướng dẫn sử dụng, dán tem, đóng thùng và chuyển về kho lưu trữ. Sản phẩm sau đó được lấy mẫu để kiểm nghiệm tại phòng kiểm nghiệm của Công ty theo các chỉ tiêu trong bản tiêu chuẩn sản phẩm hoặc gửi mẫu tới các đơn vị kiểm nghiệm bên ngoài.. Các hóa chất rắn, lỏng sau quá trình kiểm nghiệm sẽ được thu gom vào can đựng hóa chất và chuyển về kho chất thải nguy hại. Khi có phiếu kiểm nghiệm đạt thì xuất xưởng

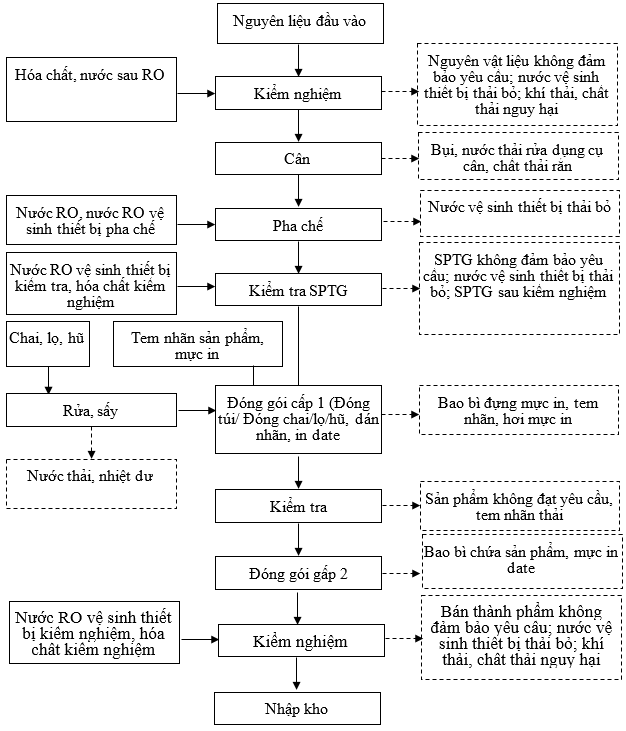

* Quy trình sản xuất Mỹ phẩm dạng dung dịch, kem, mỡ, gel

Hình 1.5. Quy trình sản xuất Mỹ phẩm dạng dung dịch, kem, mỡ, gel

Thuyết minh quy trình

Quy trình quản lý đều được kiểm soát nghiêm ngặt. Tất cả các công đoạn đều được sản xuất một chiều, khép kín giúp tối ưu hóa nguyên liệu và đảm bảo chất lượng từ khâu đầu vào cho đến thành phẩm đầu ra.

Nguyên liệu đầu vào: Nguyên liệu đầu vào được kiểm tra chất lượng trước khi đi nhập kho. Tại phòng kiểm nghiệm, cán bộ công nhân viên sẽ kiểm tra chất lượng theo TCCS của từng loại nguyên liệu bao gồm các chỉ tiêu như giới hạn tạp chất, độ ẩm, giới hạn vi sinh vật, pH, độ nhớt... Tất cả các nguyên liệu phải đạt yêu cầu chất lượng theo tiêu chuẩn đã định mới được nhập kho và đưa vào quá trình sản xuất. Những nguyên liệu không đạt yêu cầu được chủ dự án gửi trả lại nhà sản xuất. Nguyên liệu đạt yêu cầu sẽ được công nhân chuyển đến khu vực Kho nguyên liệu đạt. Khi có lệnh sản xuất, nguyên liệu được chuyển đến khu vực cân.

- Cân: Tại công đoạn này, các loại nguyên liệu được nhân viên kho cân theo đúng tỷ lệ từng loại nguyên liệu trong lệnh sản xuất. Sau khi các loại nguyên liệu cân xong được chuyển sang khu vực pha chế.

- Pha chế: Tại công đoạn này, nguyên liệu sẽ được chuyển vào bồn pha chế kín và nước lọc sau RO được bổ sung vào từ từ để làm dung môi phân tán/hòa tan hỗn hợp nguyên liệu để tạo thành hỗn hợp đồng nhất. Sau khi bổ sung đủ nước vào thì hỗn hợp nguyên liệu được trộn đều lên để tạo thành dung dịch bán thành phẩm. Tiếp theo nhân viên kiểm nghiệm sẽ lấy một lượng nhỏ mang đi kiểm nghiệm.

- Kiểm tra sản phẩm trung gian (SPTG): Tại công đoạn này, cán bộ công nhân viên sẽ lấy một lượng nhỏ hỗn hợp SPTG sau khi pha chế để kiểm tra tại phòng IPC hoặc đem về phòng kiểm nghiệm. Tại phòng IPC/kiểm nghiệm, cán bộ công nhân viên dùng mắt thường để kiểm tra cảm quan: độ mịn và độ đồng nhất của sản phẩm. Tiếp đó tiến hành kiểm tra các chỉ tiêu khác như độ pH (đo bằng máy đo pH), độ nhớt (máy đo độ nhớt). Nếu SPTG không đạt yêu cầu chất lượng theo tiêu chuẩn cơ sở thì hỗn hợp SPTG được chuyển trở lại công đoạn pha chế để tiến hành pha chế lại. Nếu sản phẩm đạt yêu cầu chất lượng theo tiêu chuẩn cơ sở thì được chuyển sang công đoạn đóng gói.

- Đóng túi/chai/tuýp/hũ, dán nhãn, in date:

+ Xử lý bao bì cấp 1

Đầu tiên bao bì sản phẩm nhập về nhà máy được công nhân chuyển đến khu vực rửa/vệ sinh bao bì cấp 1 sản phẩm. Tại khu vực này chai nhập về được công nhân sử dụng vòi xịt nước sau lọc RO vào trong chai để xịt sạch hết lượng bụi bám trên bề mặt bên trong và bên ngoài chai sản phẩm, chai sau rửa nước, tuýp, hũ được tráng hoặc lau bằng cồn 700. Sau khi làm sạch xong, chai/tuýp/hũ được chuyển vào tủ sấy (tủ sấy sử dụng nhiên liệu điện để gia nhiệt) để sấy khô lượng nước/cồn còn bám trên bề mặt chai và tiệt trùng chai trước khi sử dụng.

+ Đóng chai

Tại công đoạn này, sản phẩm trung gian sau quá trình pha chế cùng với chai/hũ tuýp được chuyển đến thiết bị đóng gói cấp 1 (máy chiết rót/ đóng tuýp). Máy chiết rót sẽ tiến hành hút một lượng hỗn hợp sản phẩm từ bồn pha chế và rót vào chai sản phẩm theo đúng lượng quy định đã cài đặt. Sau khi chiết, rót xong, chai được đóng nắp bằng máy xiết nắp bán tự động trước khi chuyển sang khâu dán nhãn, in date.

+Đóng túi

Tại công đoạn này, sản phẩm trung gian sau quá trình pha chế cùng với màng thiếc được chuyển đến thiết bị đóng túi. Máy đóng túi sẽ tiến hành hàn mép túi, dập date sau đó bơm một lượng hỗn hợp sản phẩm phễu vào túi theo đúng lượng quy định đã cài đặt, hàn kín mép trên túi và cắt túi.

+ In date, dán nhãn

Quá trình in date được thực hiện trong máy in date điện tử, máy in điện tử sẽ phun một lượng rất nhỏ mực in lên trên bề mặt chai sản phẩm hoặc nhãn và mực in sẽ tự khô ngay mà không cần phải qua quá trình sấy. Nhãn hoặc bao bì cấp 1 sau in date chuyển tiếp sang máy dán nhãn, máy dán nhãn sẽ tự động dán nhãn sản phẩm lên mặt ngoài của bao bì cấp 1 (nhãn sản phẩm ở dạng tem dán một mặt, đã có sẵn thông tin sản phẩm)..

Sản phẩm sau khi đóng gói, dán nhãn, in date xong được chuyển qua công đoạn kiểm tra.

- Kiểm tra

Tại công đoạn này, cán bộ công nhân viên sẽ dùng mắt thường để kiểm tra quy cách đóng gói sản phẩm xem đóng gói sản phẩm có được đóng đúng quy cách không, bao bì có bị hở không, nhãn mác sản phẩm có đúng không, ngày sản xuất, hạn sử dụng có được in đúng và đầy đủ không. Những sản phẩm bị hơ bao bì, nhãn mác không đúng, ngày sản xuất, hạn sử dụng không được in đúng được công nhân thay bao bì mới, thay nhãn mới và in lại ngày sản xuất, hạn sử dụng. Những sản phẩm đảm bảo yêu cầu được công nhân chuyển sang công đoạn đóng gói thành phẩm.

- Đóng gói thành phẩm: Tại công đoạn đóng gói thành phẩm, bán thành phẩm đã đóng gói, dán nhãn, in date cùng với giấy hướng dẫn sử dụng được công nhân đóng vào hộp chứa sản phẩm (giấy hướng dẫn sử dụng và hộp chứa sản phẩm được dự án nhập về) rồi các hộp chứa sản phẩm được đóng gói vào thùng carton theo đúng số lượng đã quy định. Sản phẩm sau khi đóng thùng carton xong được công nhân vận chuyển về kho lưu giữ, bảo quản để chờ chuyển cho khách hàng.

- Kiểm nghiệm thành phẩm: Tại công đoạn này, cán bộ công nhân viên sẽ lấy một lượng mẫu thành phẩm sau khi hoàn thiện xong theo quy định đem về phòng kiểm nghiệm. Tại phòng IPC/kiểm nghiệm, cán bộ công nhân viên dùng mắt thường để kiểm tra cảm quan của sản phẩm. Tiếp đó tiến hành kiểm tra các chỉ tiêu khác như định tính, định lượng, giới hạn vi sinh vật, giới hạn tạp chất. Một số chỉ tiêu cơ sở không đủ điều kiện để kiểm nghiệm sẽ được gửi mẫu đi các viện kiểm nghiệm để kiểm tra. Nếu sản phẩm đạt yêu cầu chất lượng theo tiêu chuẩn cơ sở được nhập kho.

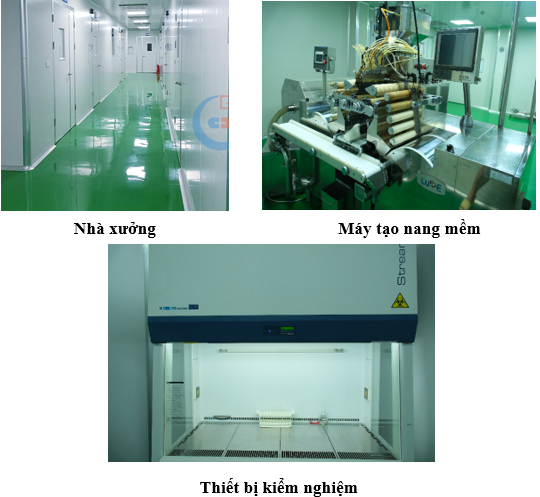

Một số hình ảnh khu vực sản xuất của cơ sở:

Hình 1.6. Hình ảnh một số khu vực và thiết bị sản xuất, kiểm nghiệm của dự án

* Mục tiêu cho thuê nhà xưởng công nghiệp, nhà kho, bãi ngoài trời

Đối với mục tiêu cho thuê nhà xưởng công nghiệp, nhà kho và bãi ngoài trời thì hiện tại chủ dự án chưa cho đơn vị nào vào thuê. Trong tương lai khi có đơn vị có nhu cầu vào thuê nhà xưởng công nghiệp, kho bãi ngoài trời thì chủ dự án sẽ lựa chọn loại hình đơn vị vào thuê:

- Chủ dự án chỉ cho thuê nhà xưởng, kho bãi ngoài trời đối với các doanh nghiệp lưu giữ hàng hóa được phép lưu giữ theo quy định của pháp luật Việt Nam, cho các đơn vị thuê nhà xưởng để sản xuất với ngành nghề sản xuất chỉ phát sinh nước thải sinh hoạt, không phát sinh nước thải sản xuất, không cho thuê các đơn vị sản xuất thuộc loại hình có nguy cơ gây ô nhiễm môi trường như: Giặt mài, tái chế nhựa, sản xuất hóa chất, sơn,… theo Chỉ thị số 04/2009/CT-UBND ngày 31/3/2009 của UBND tỉnh Hưng Yên về việc tăng cường công tác bảo vệ môi trường trên địa bàn tỉnh và Kết luật số 232-KL/TU ngày 15/10/2021 của Ban Thường vụ Tỉnh ủy về phát triển các khu công nghiệp, cụm công nghiệp và thu hút đầu tư thực hiện dự án trên địa bàn tỉnh Hưng Yên.

- Số lượng đơn vị dự án dự kiến cho thuê tối đa là khoảng 2 đơn vị với tổng số lượng cán bộ công nhân viên làm việc tại các đơn vị vào thuê là khoảng 50 người.

- Các doanh nghiệp vào thuê nhà xưởng, kho bãi phải thực hiện đầy đủ các quy định của pháp luật về đầu tư, xây dựng và môi trường trước khi đưa dự án đi vào hoạt động theo đúng quy định. Trả các khoản phí thuê nhà xưởng, kho bãi và các khoản phí khác theo đúng thỏa thuận giữa hai bên. Chịu trách nhiệm thực hiện thu gom, xử lý bụi, khí thải và chất thải rắn thông thường, chất thải nguy hại và các loại chất thải phát sinh khác của dự án theo đúng quy định của pháp luật.

1.3.3. Sản phẩm của cơ sở

Hình ảnh một số sản phẩm công ty

Hình 1.7. Hình ảnh sản phẩm của cơ sở

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1. Máy móc, nguyên nhiên vật liệu, hoá chất

Hiện tại, Công ty đang hoạt động với 33% công suất đăng ký. Để đảm bảo máy móc khi dự án đi vào hoạt động ổn định đạt công suất đăng ký và theo báo cáo đánh giá tác động môi trường đã được phê duyệt, Công ty có trang bị bổ sung thêm một số loại máy móc: Máy đóng túi, máy đóng ống,… và một số máy móc phòng kiểm nghiệm. Công ty không tăng quy mô công suất sản xuất dự án so với báo cáo đánh giá tác động môi trường đã được phê duyệt. Dưới đây là một số thiết bị, máy móc sản xuất thuốc chính được Công ty sử dụng.

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu nuôi tôm công nghệ cao

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến và xuất khẩu cà phê

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thực phẩm bánh kẹo

- › Báo cáo đề xuất cấp GPMT dự án đầu tư xây dựng nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì đóng gói