Báo cáo đề xuất cấp GPMT nhà máy sản xuất CO2 lỏng tinh khiết

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất CO2 lỏng tinh khiết để phục vụ cho các ngành sản xuất: 90.000 tấn/năm. Chiết nạp các loại khí gồm: Oxi (O2); Nitơ (N2); Argon (Ar).

Ngày đăng: 24-10-2025

194 lượt xem

CHƯƠNG I....................................................................... 1

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 1

1. Tên chủ dự án đầu tư.............................................................. 1

2. Tên dự án đầu tư......................................................................... 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư........ 3

3.1. Công suất của dự án đầu tư theo giấy chứng nhận đầu tư........ 3

3.2. Công nghệ sản xuất của dự án đầu tư..................................... 4

3.3. Sản phẩm của dự án đầu tư................................................... 17

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 17

4.1. Nhu cầu về nguyên, nhiên vật liệu...................................... 19

4.3. Nhu cầu sử dụng nước, điện.............................................. 19

5. Các thông tin khác liên quan đến dự án................................. 23

5.1. Mô tả tóm tắt quá trình hoạt động của dự án........................... 23

5.2. Sơ đồ tổ chức và bộ máy của dự án................................................ 26

5.3. Danh mục máy móc thiết bị chính của dây chuyền sản xuất............ 28

5.4. Các nội dung đề xuất điều chỉnh so với Giấy phép môi trường đã được phê duyệt....... 37

5.5. Tiến độ thực hiện..................................................................... 41

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 42

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 42

1.1. Sự phù hợp của dự án với chiến lược bảo vệ môi trường quốc gia............ 42

1.2. Đánh giá sự phù hợp với quy hoạch bảo vệ môi trường quốc gia................... 42

1.3. Sự phù hợp dự với Quy hoạch của UBND tỉnh Ninh Bình................................. 43

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường................ 43

Chương III.......................................................................... 47

Chương IV..................................................... 48

đánh giá, dự báo tác động môi trường của dự án đầu tư và đề xuất các công trình, biện pháp bảo vệ môi trường................... 48

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn cải tạo nhà xưởng, lắp đặt máy móc, thiết bị..... 48

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành............ 56

2.1. Đánh giá, dự báo các tác động.......................................................... 56

2.1.1. Đánh giá, dự báo các tác động của các nguồn phát sinh chất thải............ 56

2.1.2. Các nguồn tác động không liên quan tới chất thải......................... 65

2.2. Các công tình, biện pháp bảo vệ môi trường đề xuất thực hiện.............. 70

2.2.1. Công trình, biện pháp xử lý nước thải........................................ 70

2.2.1.1. Thu gom, thoát nước thải.................................................... 70

2.2.1.3. Công trình thu gom, thoát nước mưa......................................... 84

2.2.2. Công trình, biện pháp xử lý bụi, khí thải.................................. 85

2.2.2.1. Các công trình xử lý bụi, khí thải đã xây dựng theo Giấy phép môi trường số 29/GPMT-UBND....85

2.2.2.2. Công trình xử lý bụi, khí thải lắp đặt mới............................................. 88

2.2.2.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường......... 90

2.2.2.4. Biện pháp lưu giữ chất thải nguy hại................................................ 92

2.2.2.5. Công trình, biện pháp giảm thiểu tiếng ồn, rung........................ 93

2.2.2.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành...... 95

2.2.2.7. Biện pháp phòng ngừa, ứng phó sự cố môi trường khác.......... 100

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường..... 105

3.1. Danh mục các công trình, biện pháp bảo vệ môi trường, kế hoạch xây lắp và dự toán kinh phí...105

3.2. Tổ chức thực hiện, bộ máy quản lý, vận hành các công trình bảo vệ môi trường....... 106

PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...... 109

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG......................... 110

1. Nội dung đề nghị cấp phép đối với nước thải........................ 110

2. Nội dung đề nghị cấp phép đối với khí thải............................. 110

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............ 111

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG DỰ ÁN.... 112

1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải của dự án...... 112

1.1. Các công trình đang vận hành thử nghiệm........................................ 112

1.2. Công trình sẽ vận hành thử nghiệm trong thời gian tới.................... 112

1.3. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình thiết bị xử lý chất thải...112

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...113

2.1 Chương trình quan trắc môi trường định kỳ................................. 113

2.2. Chương trình quan trắc tự động chất thải............................. 114

3. Kinh phí thực hiện quan trắc môi trường hằng năm........... 114

Chương VIi.................................................................. 115

CAM KẾT CủA CHỦ DỰ ÁN ĐẦU TƯ................... 115

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty Cổ phần Khí công nghiệp Ninh Bình

- Địa chỉ văn phòng: ...Khu công nghiệp Khánh Phú, xã Khánh Phú, huyện Yên Khánh, tỉnh Ninh Bình, Việt Nam.

- Người đại diện theo pháp luật của chủ dự án đầu tư: Ông: ... Chức vụ: Giám đốc

- Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp số ... do Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp lần đầu ngày 19/08/2003 và đăng ký thay đổi lần thứ 9, ngày 22/12/2023.

- Giấy chứng nhận đầu tư số: .... được Ban quản lý các KCN tỉnh Ninh Bình cấp lần đầu ngày 14/01/2020, chứng nhận thay đổi lần thứ hai ngày 13/8/2024.

2.Tên dự án đầu tư

Nhà máy sản xuất CO2 lỏng tinh khiết

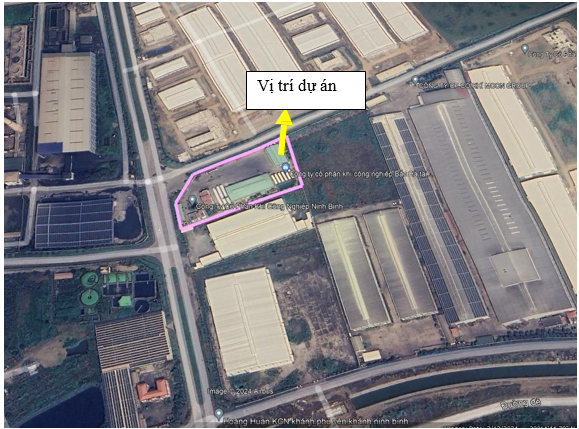

- Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Khánh Phú, huyện Khánh Phú, tỉnh Ninh Bình. Tổng diện tích khu đất dự án là 12.000m2 nằm tại Khu công nghiệp khánh Phú, xã Khánh Phú, huyện Yên Khánh, tỉnh Ninh Bình. Vị trí ranh giới dự án cụ thể như sau:

+ Phía Bắc: Giáp đường giao thông KCN Khánh Phú

+ Phía Nam: Giáp khu đất trống KCN Khánh Phú

+ Phía Đông: Giáp đất dự án nhà máy sản xuất cấu kiện thép xuất nhập khẩu công nghệ cao.

+ Phía Tây: Giáp đường giao thông KCN Khánh Phú

Bảng 1. 1. Toạ độ các điểm giới hạn khu đất thực hiện dự án

|

STT |

Tọa độ VN2000, Kinh tuyến trục 1050, múi chiếu 30 |

|

|

X (m) |

Y (m) |

|

|

1 |

2239837.24 |

607747.81 |

|

2 |

2239756.65 |

607767.03 |

|

3 |

2239692.76 |

607613.59 |

|

4 |

2239731.41 |

607604.42 |

|

5 |

2239773.38 |

607625.18 |

|

6 |

2239776.66 |

607630.33 |

(Nguồn: Công ty Cổ phần Khí công nghiệp Ninh Bình)

Hình 1. 1. Vị trí thực hiện dự án

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Giấy phép xây dựng số: 05/2020/GPXD của Ban quản lý các Khu công nghiệp tỉnh Ninh Bình cấp cho dự án ngày 16/06/2020;

+ Giấy chứng nhận số 35/20/TDPCC ngày 15/6/2020 của Phòng cảnh sát PCCC & CNCH tỉnh Ninh Bình về thẩm duyệt PCCC.

+ Văn bản số 30A/23/TD-PCCC ngày 4/6/2023 của Phòng cảnh sát PCCC & CNCH tỉnh Ninh Bình đồng ý thiết kế PCCC của Công ty Cổ phần Khí công nghiệp Ninh Bình.

- Quyết định số 13/QĐ-BQL ngày 05/03/2020 của Ban quản lý các KCN tỉnh Ninh Bình về việc phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy sản xuất CO2 lỏng tinh khiết công suất 45.000 tấn/năm” của Công ty Cổ phần Khí công nghiệp tỉnh Ninh Bình.

- Giấy phép môi trường số 29/GPMT-UBND ngày 27 tháng 12 năm 2023 của UBND tình Ninh Bình cấp phép cho Công ty Cổ phần khí công nghiệp Ninh Bình.

- Quy mô dự án đầu tư: 241.416.000.000 VNĐ (Hai trăm bốn mốt tỷ bốn trăm mười sáu triệu đồng Việt Nam), thuộc dự án nhóm B, khoản 3 điều 9 theo Luật Đầu tư công. Dự án không thuộc phụ lục II các ngành nghề gây ô nhiễm môi trường nghiêm trọng do vậy căn cứ theo mục 2 phụ lục IV của nghị định 08/2022/NĐ-CP ngày 10/1/2022 dự án thuộc nhóm II.

- Hiện nay, Công ty đã đầu tư xây dựng hoàn thành các hạng mục công trình (bao gồm hạng mục các công trình bảo vệ môi trường) theo đúng Quyết định phê duyệt số 13/QĐ-BQL ngày 05/03/2020 của Ban quản lý các KCN tỉnh Ninh Bình về việc phê duyệt báo cáo đánh giá tác động môi trường và Giấy phép môi trường số: 29/GPMT- UBND ngày 27/12/2023.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1.Công suất của dự án đầu tư theo giấy chứng nhận đầu tư

Theo giấy chứng nhận đầu tư số ...., chứng nhận lần đầu ngày 14/01/2020, chứng nhận thay đổi lần thứ hai ngày 13/08/2024 do Ban quản lý các khu công nghiệp tỉnh Ninh Bình cấp với quy mô công suất của dự án như sau:

Sản xuất CO2: Công suất thiết kế: 90.000 tấn CO2 lỏng/năm Chiết nạp các loại khí: 288.000 chai/năm, trong đó:

Chiết nạp bình chứa ôxi (O2) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 7,98 kg/chai): 96.000 chai/năm, tương đương 766.080 kg/năm.

Chiết nạp bình chứa khí Nitơ (N2) loại 40 lít (mỗi chai chứa 6m3 khí, tương đương 7,02kg/chai): 96.000 chai/năm tương đương 673.920 kg/năm.

Chiết nạp bình chứa khí Argon (Ar) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 10kg/chai): 96.000 chai/năm, tương đương 960.000 kg/năm.

* Công suất theo GPMT số 29/GPMT-UBND đã được được cấp

Sản xuất CO2 lỏng 45.000 tấn/năm;

Chiết nạp các loại khí 288.000 chai/năm; gồm Chiết nạp bình chứa ôxi (O2) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 7,98 kg/chai): 96.000 chai/năm, tương đương 766.080 kg/năm; Chiết nạp bình chứa khí Nitơ (N2) loại 40 lít (mỗi chai chứa 6m3 khí, tương đương 7,02kg/chai): 96.000 chai/năm tương đương 673.920 kg/năm; Chiết nạp bình chứa khí Argon (Ar) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 10kg/chai): 96.000 chai/năm, tương đương 960.000 kg/năm.

Hiện tại công ty đã hoạt động khoảng 60-70% công suất sản phẩm theo GPMT đã được cấp.

* Lý do lập hồ sơ đề xuất xin cấp lại giấy phép môi trường

Hiện tại, Công ty đang Sản xuất CO2 lỏng trên dây chuyền công suất 45.000 tấn/năm và Chiết nạp các loại khí 288.000 chai/năm. Nhận thấy nhu cầu về sản phẩm CO2 lỏng trên thị trường đang ở mức cao. Với số lượng sản xuất sản phẩm CO2 lỏng của công ty vẫn chưa đáp ứng đủ yêu cầu của các đối tác. Mặt khác, lượng nguyên liệu đầu vào từ nhà máy đạm phóng không vẫn còn nhiều, dây chuyền hiện tại nhà máy vẫn chưa đáp ứng thu hồi hết.

Trong thời gian tới, Công ty quyết định bổ sung thêm 01 dây chuyền sản xuất CO2 lỏng tương tự dây chuyền đã có sẵn. Các hạng mục công trình đã xây dựng hoàn thiện theo giấy phép môi trường đã được cấp vẫn đáp ứng phù hợp với nhu cầu sản xuất, khi Công ty bổ sung thêm 01 dây chuyền.

Do đó, để tuân thủ các quy định của Luật bảo vệ môi trường, Công ty lập lại hồ sơ đề xuất xin cấp giấy phép môi trường với phạm vi của hồ sơ xin cấp phép theo giấy chứng nhận đầu tư số ..., chứng nhận lần đầu ngày 14/01/2020, chứng nhận thay đổi lần thứ hai ngày 13/08/2024 do Ban quản lý các Khu công nghiệp tỉnh Ninh Bình cấp như sau:

+ Đề nghị cấp giấy phép môi trường đối với hạng mục sản xuất như sau:

- Sản xuất CO2 lỏng 90.000 tấn/năm;

- Chiết nạp các loại khí 288.000 chai/năm; gồm Chiết nạp bình chứa ôxi (O2) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 7,98 kg/chai): 96.000 chai/năm, tương đương 766.080 kg/năm; Chiết nạp bình chứa khí Nitơ (N2) loại 40 lít (mỗi chai chứa 6m3 khí, tương đương 7,02kg/chai): 96.000 chai/năm tương đương 673.920 kg/năm; Chiết nạp bình chứa khí Argon (Ar) loại 40 lít (mỗi chai chứa 6 m3 khí, tương đương 10kg/chai): 96.000 chai/năm, tương đương 960.000 kg/năm.

Công ty cam kết xin cấp phép lại trước khi triển khai nâng công suất bổ sung thêm dây chuyền 02.

3.2.Công nghệ sản xuất của dự án đầu tư

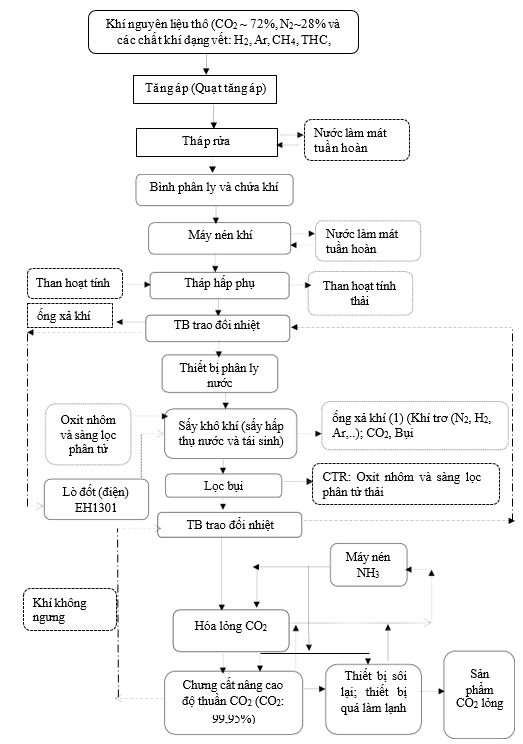

Quy trình sản xuất CO2 lỏng tinh khiết 99,95%)

Hình 1. 2. Sơ đồ sản xuất CO2 lỏng tinh khiết của nhà máy

Trên cơ sở chất lượng khí nguyên liệu đầu vào tính theo giá trị khô (không tính hơi nước bão hòa đi theo) với khí có độ thuần CO2 khoảng ~72%, N2 khoảng ~28% và các thành phần vi lượng khác dạng vết bao gồm; các loại khí trơ (H2, Ar,..) các hợp chất hữu cơ (CH4, THC,…) và các hợp chất lưu huỳnh (H2S,..)

Nhà máy sử dụng công nghệ và thiết bị sản xuất tiên tiến đạt tiêu chuẩn quốc tế ASME (American Society of Mechanical Engineers – Hiệp hội kỹ sư cơ khí Hoa Kỳ, bao gồm quy định về quản lý, thiết kế, chế tạo, kiểm tra lò hơi, bình, bồn chịu áp lực nhằm kiểm soát chất lượng thiết bị và đảm bảo an toàn cho người sử dụng), định mức tiêu hao nguyên liệu thấp, tự động hóa 100%, để sản xuất CO2 lỏng chất lượng cao, đạt được tiêu chuẩn của Hiệp hội các nhà công nghệ nước giải khát Quốc tế (ISBT) cung cấp cho nhà máy sản xuất nước giải khát của hãng; COCACOLA, Pepesicola và nhiều nhà máy sản xuất thực phẩm khác.

Nguyên lý chung của quá trình sản xuất là sử dụng khí thải đã được xử lý phóng không của Công ty TNHH Một thành viên Đạm Ninh Bình đủ tiêu chuẩn phóng không ra ngoài môi trường những hàm lượng CO2 (72%) vào hệ thống dây chuyền được nâng áp (lên 3,3÷3,5 Mpa) qua thiết bị làm lạnh gián tiếp là môi chất NH3 bốc hơi, nhiệt độ giảm xuống -350C đến -370C làm hóa lỏng hầu hết khí CO2 trong hỗn hợp đó đưa vào bồn chứa thành phẩm CO2 lỏng.

Còn lại một lượng khí CO2 cùng các khí trơ không ngưng khác (chủ yếu là Nitơ) được phóng không ra ngoài môi trường.

Toàn bộ quá trình sản xuất được lập trình, tự động hóa. Sau khi khởi động hệ thống nhân viên thao tác chủ yếu đi kiểm tra hoặc vi chỉnh nhằm nâng cao hiệu quả sản xuất.

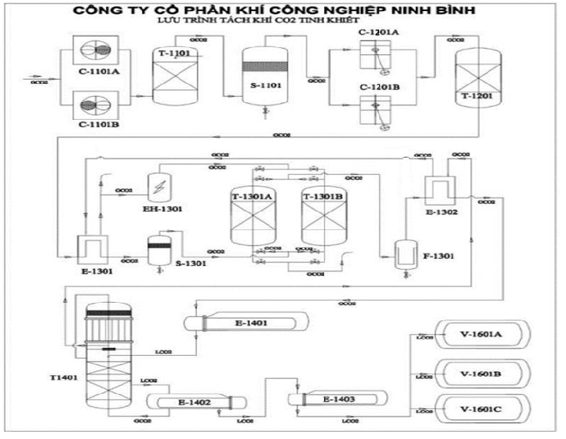

Ghi chú:

Kí hiệu dây chuyền 01 (Dây chuyền 02 tương tự)

+ C1101A/B: Quát tăng áp 1,2 + EH-1301: Lò đốt điện

+ T1101: Tháp rửa + T-1301A/B: Thiết bị sấy 1,2

+ S-1101: Thiết bị phân ly và chứa khí + F-1301: Lọc bụi

+ C1201A/B: Máy nén 1,2 + E-1401: Thiết bị hóa lỏng

+ T-1201: Tháp hấp phụ than hoạt tính + T1401: Tháp chưng cất

+ E-1301: Thiết bị trao đổi nhiệt 1 + E-1402: Thiết bị sôi lại

+ E-1302: Thiết bị trao đổi nhiệt 2 + E-1403: Thiết bị quá lạnh

+ S-1301: Thiết bị phân ly nước + V-1601A/B/C: Sản phẩm

1.Tăng áp (Quạt tăng áp)

Khí nguyên liệu từ đường ống phóng không tại nhà máy đạm Ninh Bình được trích một phần đưa qua đường ống kín sang nhà máy sản xuất CO2 lỏng tinh khiết. Hỗn hợp khí đi vào 2 quạt tăng áp (C1101A/B) với lưu lượng khoảng 6.000 Nm3/h (mỗi quạt 3.000Nm3/h), áp suất 0,02 Mpa, nhiệt độ <400C được nâng áp lên ~ 0,105Mpa, nhiệt độ ~600C. Hỗn hợp khí đi qua tháp rửa T1101 để trao đổi nhiệt và làm mát khí, khí đi từ dưới lên, nước đi từ trên xuống và hấp thụ giải nhiệt. Cụ thể nước ra tháp T1101 vào bể chứa và được bơm tuần hoàn P1101 nước qua thiết bị làm lạnh E1101 sau đó vào tháp qua các miệng phun từ trên xuống làm mát khí đi từ dưới lên thành một vòng tuần hoàn.

Khí ra khỏi tháp T1101 có nhiệt độ <400C đi vào bình phân ly và chứa khí S1101 trước khi vào máy nén tăng áp.

2.Quá trình nén khí nguyên liệu

Hỗn hợp khí từ thiết bị phân ly và chứa khí chia làm 2 đường đi vào 2 máy nén piston (C1201A/B) (loại 3 cấp – máy nén không dầu), áp suất vào cấp I (0,1Mpa) – ra cấp I và cấp II (0,35÷0,45 Mpa); ra cấp II và cấp III (1,35÷1,45Mpa); ra cấp III (3,2÷3,35 Mpa).

Khí ra mỗi cấp được đi qua thiết bị trao đổi nhiệt từng cấp nén. Trong thiết bị trao đổi nhiệt khí đi bên trong ống chùm và nước làm mát đi bên ngoài ống chùm, sau đó khí đi vào thiết bị phân ly nước (T1201), loại bỏ nước ngưng và đi vào cấp tiếp theo, Nhiệt độ khí ra mỗi cấp nén <800C, sau khi làm lạnh bởi thiết bị trao đổi nhiệt khí đạt yêu cầu <400C mỗi cấp nén <800C, sau khi làm lạnh bởi thiết bị trao đổi nhiệt khí đạt yêu cầu <400C.

3.Lưu trình công đoạn sấy khô.

Hỗn hợp khí sau khi ra máy nén <400C sẽ đi vào qua tháp khử (để loại bỏ các hợp chất hữu cơ và các hợp chất lưu huỳnh – nếu có) bằng than hoạt tính, khí tiếp tục vào thiết vị phân ly rồi vào thiết bị sấy khô T1301A hoặc T1301B để làm khô (làm mát hơi nước bão hòa trong khí nguyên liệu).

Hệ thống sấy khô có hai thiết bị làm việc chu trình khép kín thay phiên nhau, thiết bị này hấp phụ nước thì thiết bị kia tái sinh để trở lại trạng thái ban đầu. Hỗn hợp khí sau khi được sấy khô có hàm ẩm [H2O]≤20 ppm đi qua thiết bị lọc bụi F1301 (để xử lý các hạt oxít Nhôm bị vỡ cuốn theo – nếu có) sau đó vào thiết bị trao đổi nhiệt E1302 nhiệt độ giảm xuống (-100C ÷00C) rồi vào thiết bị hóa lỏng CO2 E1401.

4.Lưu trình công đoạn hóa lỏng – chưng cất

Công đoạn hóa lỏng: Hỗn hợp khí sau sấy khô đi vào thiết bị hóa lỏng E1401. Tại đây khí trao đổi nhiệt gián tiếp với môi chất (NH3 lỏng bốc hơi) trong điều kiện áp suất cao, nhiệt độ thấp và được làm lạnh xuống – 35°C đến -37°C, hỗn hợp (khí – lỏng) sau đó đi vào tháp chưng T1401 để thực hiện công đoạn chưng cất.

Công đoạn chưng cất, nâng cao độ thuần: Trong CO2 lỏng có một lượng nhỏ khí trơ (N2, H2, Ar…) hòa tan làm độ thuần CO2 lỏng chưa cao. Để nâng cao độ thuần, cho CO2 lỏng từ đáy tháp đi sang thiết bị sôi lại E1402.

Trong E1402, khí NH3 nóng (được trích từ đường ống cửa ra của máy băng C1501A/B ) với nhiệt độ 60 ÷ 700C trao đổi nhiệt gián tiếp làm CO2 lỏng sôi lên, những khí khó ngưng hòa tan thoát ra ở dạng khí đi vào tháp chưng, CO2 lỏng đi xuống đáy tháp, khí không ngưng sẽ bốc hơi lên trên đỉnh tháp cùng với khí không ngưng khi ra bộ Hóa lỏng E1401. CO2 lỏng từ đáy bộ sôi lại E1402 có độ thuần cao ≥ 99,95 % được trích ra đi sang thiết bị quá lạnh E1403 để làm lạnh gián tiếp bởi NH3 lỏng bốc hơi trước khi đưa vào bồn chứa (T= -23÷ -290C), áp suất ~ 1,9Mpa.

+ Khí không ngưng ra khỏi đỉnh tháp T1401 (Nhiệt độ -350C), theo đường ống đi vào thiết bị TĐN E1302, E1301 để tận dụng nhiệt làm lạnh hỗn hợp khí (Nhiệt độ còn -100C). Một lượng khí sau khi đã tận dụng làm lạnh sẽ được thoát ra ngoài và một lượng còn lại được vào lò đốt điện (EH-1301) để gia nhiệt tăng lên 1500C, sau đó vào sấy khô để tái sinh các hạt sấy đồng thời giảm áp suất (Nhiệt độ còn lại 280C), hỗn hợp khí không ngưng được phóng không ở đỉnh tháp sấy theo đường ống Ф150 thoát ra ngoài môi trường, ống thoát khí đặt cạnh tháp chưng cất độ cao ~20m nhờ quá trình giảm áp lực 3,0Mpa về 0,09 Mpa và, lượng khí thoát ra khoảng 2.813 m3/h/dây chuyền, tương đương 39.713 tấn/năm/dây chuyền.

5.Các công đoạn phụ trợ.

Hệ thống nước tuần hoàn

Nước sạch (từ công ty TNHH xây dựng và thương mại Thành Nam) được cấp vào bể nước tuần hoàn cho máy nén khí CO2 (300m3), bể nước tuần hoàn tháp rửa (14m3), bể chứa tháp giải nhiệt NH3 (V=5,5 m3).

(1) Từ bể nước tuần hoàn cho máy nén khí CO2 (300 m3) qua bơm tuần hoàn P1801 đi vào các bộ TĐN của 3 cấp của 2 máy nén (Nhiệt độ nước vào <320C, ra TĐN <400C).

(2) Từ bể nước tuần hoàn tháp rửa (14 m3) qua bơm tuần hoàn P1101 A(B) đi qua bộ TĐN E1101 để làm mát nước trước khi vào tháp T1101 nước sau đó quay về bể nước tuần hoàn tháp rửa (14m3).

(3) Từ bể chứa tháp giải nhiệt qua bơm tuần hoàn đi vào bộ TĐN E1501 để làm mát giảm ống khí NH3, nước sau đó quay trở về bể chứa của tháp.

Tại tháp giải nhiệt dùng quạt hút không khí đi từ dưới lên để làm mát các hạt nước phun từ trên xuống. Sau đó nước đi xuống bể chứa, còn không khí mang theo các hạt nước dạng sương mù ra ngoài khí quyển.

Tại bể nước tuần hoàn tháp rửa thể tích V=14 m3 phần bụi, cặn sẽ được lắng phần đáy bể, đường hút bơm tuần hoàn đặt cách đáy 300mm có lưới lọc, hút nước bơm vào bộ giải nhiệt E1801 tạo thành một vòng tuần hoàn. Định kỳ (1 năm/lần), lượng bùn cặn sẽ được hút và đưa đi xử lý như chất thải công nghiệp thông thường.

Nước làm mát tiêu tốn rất lớn, do tại tháp giải nhiệt, nước chảy dích dắc từ trên xuống, không khí tự nhiên được quạt hút cưỡng bức từ dưới lên để làm mát nước tuần hoàn. Các hạt nước nhỏ bị cuốn theo khí bốc hơi ra ngoài, theo thiết kế có thể tới 9m3/h. Thực tế khoảng 1 ÷ 3 m3/h. (Khoảng 36 m3/ngày/hệ thống)

Nước cấp cho hệ thống (tuần hoàn tháp rửa) sử dụng nguồn nước sạch tuần hoàn, hàng ngày được bổ sung một lượng rất nhỏ (khoảng 0,02 m3/ngày) do nước bay hơi ở 400C qua bề mặt thoáng của bể chứa.

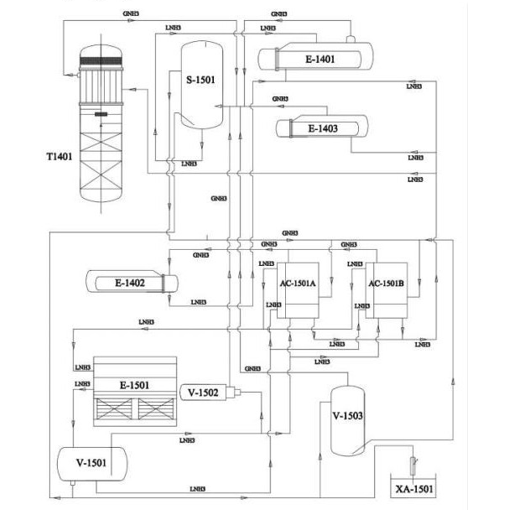

+ Hệ thống NH3 Kí hiệu:

T-1401: Tháp chưng cất E-1501: Bình ngưng tư chất làm lạnh S-1501: Thiết bị phân ly V-1501: Bồn chứa NH3

E-1401: TĐN/hóa lỏng AC-1501A/B: Máy nén khí NH3 A,B E-1402: TĐN/bộ sôi lại V-1502: Thiết bị xả khí trơ

E-1403:TĐN Làm quá lạnh V-1503: Thùng gom dầu

Môi chất làm lạnh NH3 lỏng được cấp từ Công ty Cổ phần Khí công nghiệp Long Biên (Biên bản giao nhận đính kèm phụ lục), được lưu chứa tại bồn chứa V1501 (áp suất 1,2÷1,4Mpa, nhiệt độ <400C) trong giai đoạn lắp đặt hệ thống và được sử dụng tuần hoàn, khép kín trong suốt quá trình sản xuất.

Máy nén khí NH3 áp suất cao, đi vào thiết bị ngưng tụ E1501. NH3 hóa lỏng ở thiết bị ngưng tụ đi vào bình chứa (V1501). NH3 lỏng theo các đường ống đi vào làm mát dầu và bộ tiết kiệm năng lượng của máy nén. Sau khi ra khỏi bộ tiết kiệm năng lượng của máy nén, NH3 lỏng qua van tiết lưu đến các thiết bị hóa lỏng E1401, Bộ sôi lại E1402, quá lạnh E1403, tháp chưng cất T1401. Tại các thiết bị này, NH3 lỏng đi ngoài ống chum, nhận nhiêt khí CO2 trong ống , NH3 lỏng bay hơi, hạ nhiệt độ xuống - 35 ÷ -370C để làm lạnh gián tiếp cho môi chất CO2 trong ống. Khí NH3 bay hơi về thiết bị phân ly dầu sau đó đến thiết bị tách pha khí và pha lỏng, khí NH3 quay trở cửa vào 2 máy nén khí C1501A/B. Khí NH3 được nén tiếp tục vòng tuần hoàn khép kín.

Trên hệ thống NH3 có rất nhiều van an toàn và các khóa liên động. Khi hệ thống bị dao động sẽ tự động điều chỉnh áp suất, nhiệt độ, công suất động cơ hoặc dẫn đến kích hoạt tự động ngừng máy để đảm bảo an toàn.

Bảng 1. 2. Bảng cân bằng vật chất của dây chuyền sản xuất CO2 lỏng

|

TT |

Nguyên vật liệu |

Đơn vị |

Khối lượng đầu vào |

Sản phẩm |

Khối lượng thải bỏ |

|

1 |

Khí nguyên liệu thô CO2 |

Tấn/năm |

169.412 |

90.000 |

79.426 |

|

2 |

Than hoạt tính |

Kg/năm |

2.666 |

- |

2.666 |

|

3 |

Môi chất làm lạnh NH3 lỏng (R717) |

Kg/năm |

450 |

- |

Hoàn lưu không phát sinh chất thải |

|

4 |

Chai chiết nạp 40 lít |

Chai/tháng |

500 (số lượng chai thường xuyên lưu xưởng) |

- |

10 |

|

Kg/tháng |

24.000 |

- |

480 |

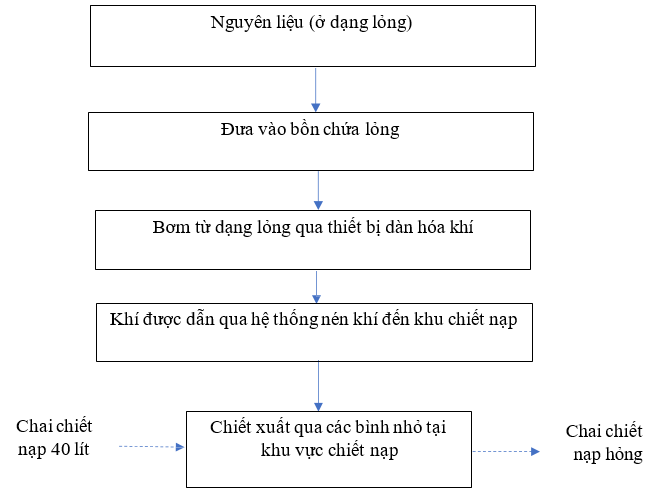

b. Quy trình chiết nạp khí O2, N2. Ar.

Quy trình chung.

Dây chuyền sản xuất hoàn toàn kín, từ khâu nạp liệu vào bồn chứa cho đến khi ra sản phẩm, cụ thể: Nguyên liệu dạng lỏng được nhập từ Công ty Khí công nghiệp Việt Anh và Công ty Cổ phần Khí công nghiệp Bắc Hà về dưới dạng xe bồn sẽ được đưa vào bồn chứa và bảo quản trong thiết bị ở nhiệt độ thấp.

Sau đó, khí lỏng từ bồn chứa được nén bằng bơm lỏng nhiệt độ thấp nhất lên áp suất (150 đến 165) bar, qua dàn hóa hơi tự nhiên cao áp lỏng hóa thành khi toàn bộ. Khí được đưa qua các ống dẫn khí đến khu vực chiết nạp. Khí sẽ được chia ra các van, vòi nạp vào các bình nhỏ để nhập kho và vận chuyển đến các nơi tiêu thụ

Quy trình nạp khí O2, N2, Ar cho bồn chứa cố định từ xe bồn vận chuyển O2, N2, Ar vào cơ sở.

Kết nối bồn chứa.

Kết nối đầu ra chất lỏng và khí của bồn chứa cố định với đầu vào chất lỏng và khí đầu vào của xe

Đảm bảo đồng hồ đo mức hoạt động bình thường và van đồng hồ đo áp suất là thường mở.

Mở van đầu vào chất lỏng và van xả khí, khi các van còn lại vẫn hoạt động đã đóng cửa.

Kết nối đường dây điện của máy bơm với nguồn điện, bật công tắc nguồn trong hộp điều khiển, sau đó động cơ bắt đầu hoạt động.

Kiểm tra sự thay đổi của đồng hồ đo mức và đồng hồ áp suất, quan sát đồng hồ đo mức, mở van tràn khi con trỏ đi đến ¾ dải đo. Khi chất lỏng đông lạnh thoát ra từ van tràn, tắt máy bơm, đóng đường ra chất lỏng và khí của bình cố định.

Đóng van nạp xả chất lỏng, van xả khí và van tràn, sau đó mở van thông khí xả, loại bỏ môi chất còn lại trong đường ống giải phóng áp suất về bầu không.

Quy trình vận chuyển và lưu xưởng

Hình 1. 3. Quy trình vận chuyển và lưu xưởng chiết nạp khí của nhà máy

Tóm tắt quy trình lưu chứa nguyên liệu tại bồn chứa:

Nguồn nguyên liệu (ở dạng lỏng) tại các téc vận chuyển từ nhà cung cấp sau khi được nhập về nhà máy sẽ được lưu tại téc chứa riêng biệt (từng loại sản phẩm) bằng 2 hình thức:

Hình thức 1: Nguyên liệu được đổ trực tiếp từ téc vận chuyển áp suất cao hơn téc chứa bằng chênh áp.

Hình thức 2: Nguyên liệu được bơm vận chuyển hút từ téc vận chuyển đổ vào téc chứa

Tóm tắt quá trình chiết nạp khí O2, N2, Ar

A. QUY TRÌNH NẠP SẢN PHẨM OXY

I chuẩn bị nạp

1. Chuẩn bị dụng cụ vật tư:

Người công nhân nạp sản phẩm khí công nghiệp phải được hướng dẫn đào tạo có đủ trang bị bảo vệ

Chuẩn bị dụng cụ, vật tư và chuẩn bị chai theo nội quy an toàn, hướng dẫn vận hành

Thiết bị phòng chống cháy nổ phải để đúng vị trí quy định và thuận tiện cho việc xử lý khi có sự cố xảy ra.

2. Kiểm tra chai trước khi nạp vào:

Chai nạp được đưa về, công nhân kho chứa chai nạp sẽ kiểm tra chất lượng chai đầu vào đạt yêu cầu, nếu không đạt trả lại nhà cung cấp.

Trước khi đưa vào chiết nạp, công nhân vận hành kiểm tra chai nạp một lần.

3. Kiểm tra dàn nạp:

Số cùm nạp phải lắp đủ các dàn nạp đã có hiện nay.

Các hệ thống van phải tốt, đóng kín và mở nhẹ nhàng. Mở các van phóng không dàn nạp.

Chuyển chai lắp vào dàn nạp đúng yêu cầu kỹ thuật, dùng cờ lê 24×27 siết chặt lại 1 lượt đầu van.

Lập xích an toàn cho từng chai trong các dàn nạp. Dùng vô lăng hay cơ lê chụp mở hết số van chai trong các dàn (trừ những chai còn áp suất cao sẽ mở sau).

Riêng trường hợp nạp sản phẩm chất lượng cao thì ban đầu phải thổi xả dàn đạt mới mở van chai

Báo trưởng ca hoặc công nhân vận hành bơm O2 lên dàn nạp.

II. Quá trình nạp sản phẩm

Theo dõi đồng hồ báo áp suất trước van chặn chính, khí P= 30÷50Kg/cm2 từ từ mở 1 trong 2 van chặn chính đưa khí vào dàn nạp

Quá trình nạp phải thường xuyên theo dõi kiểm tra để kịp thời loại trừ những chai tắc và xử lý những chai hở zoăng, ecu, ty.

Nếu chai hở cổ có P≥ 50kg/cm2 phải thu hồi O2.

Khi P nạp ≥ 50Kg/Cm2 mở những chai còn áp suất cao (nếu có) thường xuyên kiểm tra các dây nạp, các van chặn để lại trừ dây bị xoắn, gẫy, phồng và những vạn kẹt hở.

Ghi số hiệu chai, nên hạn sử dụng, áp suất nạp vào sổ theo dõi. Viết nhãn chai đúng quy định và dán lên thân chai cho số sản phẩm đạt yêu cầu trước khi đưa vào kho sản phẩm.

Thời gian nạp cho 1 đợt khi bắt đầu sang chai đến khi đầy 150 kg/cm2, tối thiểu là 30 phút.

Khi áp suất nạp P= 150Kg/cm2 (mùa đông) và áp suất nạp P = 155Kg/cm2 (mùa hè) trên đồng hồ báo, tiến hành thao tác chuyển đổi dàn nạp.

Đóng từ từ van chính của dàn đã nạp đủ đồng thời mới mở từ từ van chính của dàn đã chuẩn bị xong (chú ý giữ áp suất ổn định trong quá trình đóng, mở) cho đến đóng kín van cũ thì mới mở hoàn toàn van chặn của dàn mới.

Khi thao tác đóng, mở van chai, van chặn dàn nạp, phải nhẹ nhàng, từ từ tránh gây ma sát lớn, gây xung áp dễ gây ra cháy nổ.

III. Kết thúc nạp sản phẩm

Đóng kín lần lượt toàn bộ các van chai của dàn đã đủ áp suất, rồi xả khí dự trên đường ống về dàn có áp suất thấp.

Khi áp suất trên dàn giảm, tiến hành tháo chai khỏi cụm, tháo dây xích đưa chai sản phẩm về các kho theo quy định. Xếp ngay ngăn, thẳng hàng, kiểm tra độ kín (cổ chai van chai) lần cuối.

Những chai không đạt, nhất thiết phải lập thu hồi khí vào dàn để sang chai trước khi tập kết vào khu chờ sửa, ghi rõ lên thân chai tình trạng hỏng hóc của chai.

Tiếp tục lắp vỏ vào dàn nạp, thao tác như phần chuẩn bị ban đầu. Quá trình nạp sản phẩm cứ tiếp diễn như vậy cho đến khi hết ca sản xuất.

IV. Xử lý sự cố xảy ra trong quá trình nạp sản phẩm

Sự cố thường xảy ra như hỏ zoăng, cùm, hở êcu van, hở cổ van. Người vận hành cần đóng nhanh các van nhánh vào chai, đóng tiếp van chai, tháo thay zoăng hoặc xử lý hở rồi lắp trở lại nạp luôn (mở van nhánh, van chai).

Trường hợp cháy nổ xảy ra ở khu vực dàn nạp cần đóng ngay van chặn chính, cắt nguồn O2 lên dàn. Đồng thời tiến hành đóng toàn bộ các van chai O2, cấp ra đám cháy. Nhanh chóng sử dụng các phương tiện chữa cháy đã có như bình cứu hỏa, vòi nước lạnh, cát để dập tắt đám cháy.

B.QUÁ TRÌNH NẠP SẢN PHẨM N2/Ar

I. Chuẩn bị nạp

1, Chuẩn bị dụng cụ vật tư

Người công nhân nạp sản phẩm khí công nghiệp phải được hướng dẫn đào tạo và có đủ trang bị bảo vệ.

Chuẩn bị dụng cụ, vật tư và chuẩn bị chai theo nội quy an toàn (chú ý những chai có áp suất nạp riêng).

Thiết bị phòng chống cháy nổ phải để đúng vị trí quy định và thuận tiện cho việc xử lý khi có sự cố xảy ra.

2. Kiểm tra chai trước khi nạp vào:

Chai nạp được đưa về, công nhân kho chứa chai nạp sẽ kiểm tra chất lượng chai đầu vào đạt yêu cầu, nếu không đạt trả lại nhà cung cấp.

Trước khi đưa vào chai nạp, công nhận vận hành kiểm tra chai nạp một lần.

3. Kiểm tra dàn nạp

Số cụm nạp phải lắp đủ ở các dàn nạp đã có hiện nay. Các hệ thống van đều phải tốt, đóng kín và mở nhẹ nhàng.

Mở các van đồng hồ báo và các van nhánh vào chai. Đóng kín hai van chặn chính và van phóng không của dàn nạp.

Lắp vỏ chau chờ nạp vào dàn.

Dùng cơ lê 24×27 siết lại 1 lượt êcu đầu van. Lắp xích an toàn cho từng chai trong các dan nạp.

Báo trưởng ca hoặc công nhân vận hành bơm hút chân không cho bơm làm việc để hút hết không khí trong chai.

Khi công nhân vận hành bơm hút chân không đã hút xong ít nhất 01 dàn, với độ chân không là -1kg/cm2 thì: Công nhân vận hành bơm N2/Ar đưa khí lên dàn nạp.

II/ Quá trình nạp sản phẩm

Theo dõi đồng hồ báo áp suất khi trước van chặn chính, khi P= 5÷10Kg/cm2 từ hé mở dần 1 trong 2 van chặn chính đưa khi vào dàn đã được hút chân không.

Quá trình nạp phải thường xuyên theo dõi kiểm tra để kịp thời loại trừ những chai tắc và xử lý những chai hở zoăng, ecu, Ity.

Khi P nạp ≥50Kg/cm2 mở những chai còn áp suất cao (nếu có), thường xuyên kiểm tra các dây nạp, các van chặn để loại trừ dây bị xoắn, gẫy, phỏng và những van kẹt hở.

Ghi số hiệu chai, hạn sử dụng, áp suất nạp vào sổ theo dõi. Viết nhãn chai đúng quy định và dán lên thân chai số sản phẩm đạt yêu cầu trước khi đưa vào kho sản phẩm.

Thời gian nạp cho 1 đợt khi bắt đầu sang chai đến khi đầy 150 Kg/cm2, tối thiểu là 30 phút (có thể giảm công suất bơm kéo dài thời gian nạp nếu hút chân không chậm)

Khi áp suất nạp P = 150 Kg/cm2 (mùa đông) và áp suất nạp P = 155Kg/cm2 (mùa hè) trên đống hồ báo, tiến hành thao tác chuyển đổi dàn nạp.

Đóng từ từ van chính của dàn đã nạp đủ đồng thời mới mở từ từ van chính của dàn đã hút chân không xong (chú ý giữ áp suất ổn định trong quá trình đóng, mở) cho đến khi đóng kín van dàn cũ thì mới mở hoàn toàn van chặn của dàn mới.

Khi thao tác đóng, mở van chai, van chặn dàn nạp, phải nhẹ nhàng, từ từ tránh gây ma sát lớn, gây xung áp dễ gây ra cháy.

III. Kết thúc nạp sản phẩm.

Đóng kín lần lượt toàn bộ các van chai của dàn đã đủ áp suất, rồi xả khi dự trên đường ống về dàn đang nạp.

Khi áp suất trên dàn giảm thấp, tiến hành tháo chai ra khỏi cụm, tháo dây xích đưa chai sản phẩm về các kho theo đúng quy định. Xếp ngay ngắn, thẳng hàng, kiểm tra độ kín (cổ chai van chai) lần cuối.

Những chai không đạt, nhất thiết phải lắp vào dàn để sang chai trước khi tập kết vào khu chờ sửa, ghi rõ lên thân chai tình trạng hỏng hóc của chai.

Tiếp tục lắp vỏ chai cần hút chân không vào dàn nạp (công nhân vận hành bơm chân không tiếp tục thao tác hút)

Quá trình nạp sản phẩm cứ tiếp diễn như vậy cho đến khi hết ca sản xuất.

IV. Xử lý sự cố xảy ra trong quá trình nạp sản phẩm

Sự cố thường xảy ra như hở zoăng, cùm, hở cổ van. Người vận hành cần đóng nhanh các van nhánh vào chai, đóng tiếp van chai, tháo thay zoăng hoặc xử lý hở rồi lắp trở lại nạp luôn (mở van nhánh, van chai)

Trường hợp cháy nổ xảy ra ở khu vực dàn nạp cần đóng ngay van chặn chính, cắt nguồn O2 lên dàn. Nhanh chóng sử dụng các phương tiện chữa cháy đã có như bình cứu hỏa, vòi nước lạnh, cát để dập tắt đám cháy.

Hình 1. 5. Các bồn chứa khí Oxy, Nitơ, Argon và bình chứa sản phẩm

3.3.Sản phẩm của dự án đầu tư

- Sản xuất CO2 lỏng tinh khiết để phục vụ cho các ngành sản xuất: 90.000 tấn/năm

- Chiết nạp các loại khí gồm: Oxi (O2); Nitơ (N2); Argon (Ar)

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Nhu cầu về nguyên, nhiên vật liệu

Để phục vụ cho quá trình sản xuất nhà máy, nguyên, nhiên liệu được nhập trực tiếp từ các cơ sở sản xuất trong nước, cụ thể như sau:

Khí nguyên liệu sản xuất CO2 lỏng với lưu lượng khoảng 12000m3/h (6.000 m3/h/dây chuyền) được lấy từ khi đuôi sau hệ thống xử lý của nhà máy Đạm Ninh Bình qua đường khu công nghiệp vào nhà máy sản xuất CO2 lỏng tinh khiết.

Khí nguyên liệu để chiết nạp khí Oxy, Nitơ, Argon được nhập từ Công ty khí công nghiệp Việt Anh và Công ty Cổ phần Khí công nghiệp Bắc Hà.

Bảng 1.3. Bảng tổng hợp nguyên liệu, nhiên liệu, vật liệu cho quá trình sản xuất nhà máy.

|

TT |

Hóa chất |

Đơn vị |

Khối lượng |

Nguồn gốc, xuất xứ |

|

|

Giai đoạn Hiện tại |

Giai đoạn mở rộng |

||||

|

1 |

Khí CO2 nguyên liệu thô |

tấn/năm |

84.706 |

169.412 |

Nhà máy Đạm Ninh Bình |

|

2 |

Oxy dạng lỏng |

tấn/năm |

766,08 |

766,08 |

Công ty Khí công nghiệp |

|

3 |

Nitơ dạng lỏng |

tấn/năm |

673,92 |

673,92 |

|

|

4 |

Argon dạng lỏng |

tấn/năm |

960 |

960 |

Việt Anh và Công ty Cổ phần Khí công nghiệp Bắc Hà |

|

5 |

Chai chiết nạp loại 40 lít |

Chai/tháng |

24.000 |

24.000 |

Việt Nam |

|

6 |

Dầu bôi trơn máy móc (dầu thủy lực 46) |

Kg/năm |

2.500 |

5.000 |

Mua tại các đơn vị cung cấp dầu máy tại địa phương |

(Nguồn: Công ty Cổ phần Khí công nghiệp Ninh Bình cung cấp)

Thành phần khí nguyên liệu đầu vào.

Bảng 1. 4. Thành phần khí nguyên liệu cấp cho nhà máy

|

TT |

Thành phần |

Đơn vị tính |

Chỉ tiêu |

|

I |

Thành phần khí nguyên liệu CO2 |

|

|

|

1 |

CO2 |

% (v/v) |

72% |

|

2 |

Moisture content/Water (nước) |

|

Bão hòa |

|

3 |

Hyddrogen (H2) |

ppm (v/v) |

520 |

|

4 |

Oxygen (O2) và Agon (Ar) |

ppm (v/v) |

25 |

|

5 |

Nitrogen (N2) |

% (v/v) |

~ 28 |

|

6 |

Carbon monoxide (CO) |

ppm (v/v) |

38 |

|

7 |

Tổng Hydrocacbon (THC) |

ppm (v/v) |

8,6 |

|

8 |

Methan (CH4) |

ppm (v/v) |

1,5 |

|

II |

Thành phần khí N2, O2, Ar |

|

|

|

1 |

Oxy lỏng |

% (v/v) |

99,6% |

|

2 |

Nitơ lỏng |

% (v/v) |

99,995% |

|

3 |

Argon lỏng |

% (v/v) |

99,995% |

4.2.Nhu cầu hóa chất

Bảng 1. 5. Nhu cầu sử dụng hóa chất tại nhà máy

|

TT |

Hóa chất |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

|

|

Giai đoạn Hiện tại |

Giai đoạn mở rộng |

||||

|

I |

Sản phẩm CO2 lỏng |

||||

|

1 |

Than hoạt tính |

Kg/năm |

1.333 |

2.666 |

Công đoạn làm sạch nguyên liệu |

|

2 |

Oxyt nhôm, sàng phân tử |

Kg/năm |

670 |

1.340 |

Công đoạn làm khô khí |

|

3 |

Môi chất làm lạnh NH3 lỏng (R717) |

Kg/năm |

225 |

450 |

Công đoạn hóa lỏng CO2 |

|

II |

Chiết nạp khí Oxy, Nitơ, Argon |

||||

|

1 |

Bọt xà phòng (sử dụng trong quá trình chiết nạp khí, vệ sinh phân xưởng) |

Kg/tháng |

1 |

1 |

Công đoạn kiểm tra rò rỉ chai chiết nạp |

|

III |

Hóa chất xử lý nước thải |

||||

|

1 |

Bùn hoạt tính |

m3/năm |

0,5 |

0,5 |

Bể phản ứng sinh học MBR |

|

2 |

NaOCl 10% |

Kg/năm |

36 |

36 |

Bể khử trùng |

Nguồn: Công ty Cổ phần Khí công nghiệp Ninh Bình cung cấp

4.3.Nhu cầu sử dụng nước, điện

a. Nhu cầu sử dụng nước

Nhà máy sử dụng nước sạch được cấp từ Công ty TNHH xây dựng và thương mại Thành Nam (hợp đồng dịch vụ số 355/HĐ DVCN ngày 13/7/2020) cho hoạt động sinh hoạt của công nhân viên (bao gồm cả nguồn nước cấp nấu ăn) và nước cấp sản xuất.

* Nhu cầu sử dụng nước hiện tại

Theo thống kê hóa đơn nước tại nhà máy 6 tháng đầu năm 2024, nhu cầu sử dụng nước như sau:

Bảng 1. 6. Thông kê lượng nước tiêu thụ nhà máy trong 06 tháng đầu năm 2024

|

Tháng |

Lượng nước sử dụng (m3/tháng) |

Số ngày |

Lượng nước sử dụng TB ngày (m3/ngđ) |

|

Tháng 1/2024 |

173 |

31 |

5,6 |

|

Tháng 2/2024 |

71 |

29 |

2,4 |

|

Tháng 3/2024 |

94 |

31 |

3,0 |

|

Tháng 4/2024 |

850 |

30 |

28,3 |

|

Tháng 5/2024 |

1158 |

31 |

28,3 |

|

Tháng 6/2024(*) |

1428 |

30 |

42,1 |

|

Lương lượng nước sử dụng Trung bình ngày của 6 tháng |

16,3 |

||

|

Ghi chú (*): Lượng nước tiêu thu đối với tháng 6 tăng cao so với tháng khác do công ty diễn tập PCCC vào tháng 6 khoảng 166 m3. |

|||

(Nguồn: Hóa đơn sử dụng nước Công ty cung cấp)

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì giấy, nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến thịt gà

- › Báo cáo đề xuất cấp GPMT cơ sở kho chưa thuốc bảo vệ thực vật – phân bón vi sinh

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất gỗ ván ép

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu nuôi tôm công nghệ cao