Báo cáo đề xuất cấp GPMT nhà máy chế biến thịt gà

Báo cáo đề xuất cấp GPMT cơ sở nhà máy chế biến thịt gà công suất 170.400 tấn/năm, tương đương 233.425 con gà/ngày (tính với trọng lượng gà thành phẩm là 2 kg/con, số ngày làm việc trong năm là 365 ngày

Ngày đăng: 12-11-2025

186 lượt xem

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ.......................... 1

1.1. Tên chủ cơ sở................................................................................... 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở................................. 8

1.3.1. Công suất hoạt động và sản phẩm của cơ sở......................................... 8

1.3.1.1. Công nghệ của dây chuyền cơ chế gà........................................................... 9

1.3.1.2. Công nghệ của dây chuyền chế biến thịt gà............................................ 12

1.3.1.3. Công nghệ của dây chuyền xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông...19

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...22

1.5. Các thông tin khác liên quan đến cơ sở........................................................... 32

CHƯƠNG 2. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG .......33

2.2. Sự phù của cơ sở đối với khả năng chịu tải của môi trường.............. 39

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ....40

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........... 40

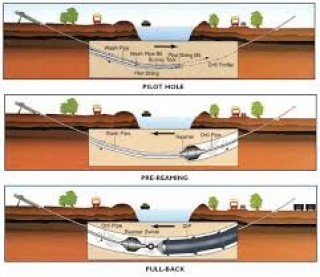

3.1.2. Thu gom, thoát nước thải....................................................................... 40

3.1.3. Xử lý nước thải............................................................................ 43

3.1.3.2. Hệ thống quan trắc nước thải tự động.............................................. 62

3.2. Công trình, biện pháp xử lý bụi, khí thải....................................... 62

3.2.1. Hệ thống xử lý khí thải lò hơi, lò dầu tải nhiệt.................................... 64

3.2.2. Hệ thống xử lý khí Biogas từ Hệ thống xử lý nước thải.................. 66

3.2.3. Hệ thống xử lý mùi tại nhà sấy lông.............................................. 69

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường................. 71

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại...................... 75

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung................................ 76

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường............................. 76

3.6.1. Phương án phòng ngừa, ứng phó sự cố nước thải....................... 76

3.6.2. Phương án phòng ngừa, ứng phó sự cố khí thải.................................... 87

3.6.3. Phương án phòng ngừa, ứng phó sự cố cháy nổ................................... 88

3.6.4. Phương án phòng ngừa, ứng phó sự cố tai nạn lao động.................. 89

3.6.5. Phương án phòng ngừa, ứng phó sự cố tai nạn giao thông..................... 90

3.6.6. Phương án phòng ngừa, ứng phó sự cố an toàn thực phẩm.................... 91

3.7. Công trình, biện pháp bảo vệ môi trường khác.......................................... 91

3.9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp........... 91

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............... 92

4.1. Nội dung đề nghị cấp giấy phép môi trường đối với nước thải............ 92

4.2. Nội dung đề nghị cấp phép đối với khí thải....................................... 93

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.............................. 95

4.4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy hại... 95

CHƯƠNG 5. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...... 96

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải.............. 96

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải..................... 97

5.3. Kết quả quan trắc môi trường trong quá trình lập báo cáo......................... 99

CHƯƠNG 6. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...... 100

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải..................... 100

6.1.1. Kế hoạch vận hành thử nghiệm trạm XLNT....................................... 100

6.1.1.1. Thời gian dự kiến vận hành thử nghiệm......................................... 100

6.1.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải..........100

6.1.3.1. Thời gian dự kiến vận hành thử nghiệm.................................................... 101

6.1.3.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.....102

6.1.4. Kế hoạch vận hành thử nghiệm hệ thống xử lý khí thải từ quá trình đốt than phục vụ nướng gà.........104

6.1.4.1. Thời gian dự kiến vận hành thử nghiệm...................................... 104

6.1.4.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.....104

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật....105

6.2.1. Chương trình quan trắc môi trường định kỳ đối với nước thải.................105

6.2.2. Chương trình quan trắc môi trường định kỳ đối với khí thải.....................106

6.2.3. Chương trình quan trắc tự động, liên tục đối với nước thải....................107

6.2.4. Chương trình quan trắc tự động, liên tục đối với khí thải.......................107

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm................................ 107

CHƯƠNG 7. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.......108

CHƯƠNG 8. CAM KẾT CỦA CHỦ CƠ SỞ............... 110

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

Tên chủ cơ sở: Công ty TNHH ......

Địa chỉ văn phòng: Khu công nghiệp Becamex Bình Phước, phường Minh Thành, thị xã Chơn Thành, tỉnh Bình Phước.

Người đại diện theo pháp luật: Ông...... Chức vụ: Tổng giám đốc

Điện thoại: ..........

Giấy đăng ký kinh doanh số ...... do Sở Kế hoạch và Đầu tư tỉnh Bình Phước cấp lần đầu ngày 07/8/2018, cấp thay đổi lần thứ 8 ngày 28/12/2023.

1.2.Tên cơ sở

Nhà máy chế biến thực phẩm – Công suất 170.400 tấn/năm

Địa điểm cơ sở: khu công nghiệp Becamex – Bình Phước, phường Minh Thành, thị xã Chơn Thành, tỉnh Bình Phước. Vị trí địa lý của cơ sở như sau:

- Phía Bắc: giáp đường N4B;

- Phía Nam: giáp đường N3B;

- Phía Tây: giáp đường D3B;

- Phía Đông: giáp đường D4B, đối diện là hệ thống xử lý nước thải KCN Becamex – Bình Phước.

Hình 1.1: Sơ đồ vị trí dự án

Quyết định phê duyệt Báo cáo đánh giá tác động môi trường của cơ sở “Nhà máy chế biến thực phẩm – công suất 170.400 tấn/năm”: Quyết định số 3693/QĐ-BTNMT do Bộ Tài nguyên và Môi trường cấp ngày 26/12/2022.

Quy mô của cơ sở (phân loại theo tiêu chỉ quy định pháp luật về đầu tư công): Theo Giấy chứng nhận đăng ký đầu tư số .... do Ban quản lý khu kinh tế tỉnh Bình Phước cấp lần đầu ngày 25 tháng 7 năm 2018, cấp thay đổi lần thứ 5 ngày 26 tháng 8 năm 2021, tổng vốn đầu tư của cơ sở là 2.503.781.000.000 VNĐ. Căn cứ theo quy định tại điểm a khoản 4 Điều 8 Luật Đầu tư công số 39/2019/QH14, Cơ sở thuộc nhóm A (Cơ sở có tổng mức đầu tư ngành sản xuất nông nghiệp lớn hơn 1.000 tỷ đồng).

Dự án có tổng diện tích 256.815 m2, thuộc khu công nghiệp Becamex – Bình Phước, thị xã Chơn Thành, tỉnh Bình Phước.

Quy mô các hạng mục công trình của dự án

Cơ sở có tổng diện tích 256.815 m2. Mặt bằng tổng thể của Cơ sở được thể hiện qua hình sau:

Hình 1.2: Mặt bằng tổng thể Nhà máy đã xây dựng hiện nay

Các hạng mục công trình chính của dự án

* Nhà xưởng chính (nhà xưởng 1)

Diện tích xây dựng: 40.624 m2.

Số tầng: 01 tầng (không kể tầng bán hầm). Chiều cao công trình 24,3m.

Kết cấu nhà xưởng: Móng cọc BTCT, đà kiềng BTCT, cột thép; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Xưởng gà nướng (nhà xưởng chế biến thịt gà)

Diện tích xây dựng: 7.534,5 m2.

Số tầng: 01 tầng (không kể tầng bán hầm). Chiều cao công trình 13,55m (từ cao độ hoàn thiện sân đến đỉnh mái).

Kết cấu nhà xưởng: Móng cọc, cột tầng bán hầm BTCT; đà kiềng, vách tầng bán hầm BTCT; cột tầng trệt thép; nền BTCT; vì kèo, xà gồ thép; mái lợp tole; tường xây; hệ thống cửa nhôm sắt. Vách ngăn panel.

* Xưởng gia công

Diện tích xây dựng: 752 m2.

Số tầng: 02 tầng. Chiều cao công trình 10,75m.

Tổng diện tích sàn: 752 m2 (tầng 1) + 161 m2 (tầng 2) = 913 m2.

Kết cấu nhà xưởng: Móng, đà kiềng, cột bằng BTCT; nền bê tông; vi kèo thép; tường xây gạch bao che, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà sấy lông

Diện tích xây dựng: 1.632 m2.

Số tầng: 01 tầng. Chiều cao công trình 13,1m.

Kết cấu nhà xưởng: Móng cọc BTCT; đà kiềng, nền BTCT; cột, vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

Hiện trạng: công trình đã xây dựng hoàn thiện.

* Văn phòng thu mua

Diện tích xây dựng: 437 m2.

Số tầng: 01 tầng. Chiều cao công trình 6,7m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột bằng BTCT; nền BTCT; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

Sau khi nâng công suất, toàn bộ các hạng mục công trình này được giữ nguyên. Đây là các hạng mục công trình đã được chủ đầu tư xây dựng dựa trên phương án sẽ tăng công suất lên 170.400 tấn sản phẩm/năm trong tương lai. Do vậy, các hạng mục công trình này vẫn đáp ứng được về mặt diện tích, chủ đầu tư chỉ cần lắp đặt thêm các dây chuyền sản xuất để có thể đi vào vận hành với công suất mới.

Các dây chuyền sản xuất tương ứng sẽ được lắp đặt ở đúng các phân khu chức năng như hiện nay, do đó đảm bảo phù hợp các phân khu chức năng đã được phê duyệt trong các quy hoạch và báo cáo ĐTM trước đó.

Các hạng mục công trình phụ trợ

Các hạng mục công trình phụ trợ đã xây dựng hiện nay theo nội dung báo cáo ĐTM được phê duyệt như sau:

* Nhà văn phòng

Diện tích xây dựng: 2.033 m2.

Số tầng: 01 tầng. Chiều cao công trình 9,5m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột bằng BTCT; nền BTCT; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà xe gắn máy 01

Diện tích: 1.184,5 m2.

Số tầng: 01 tầng. Chiều cao công trình 4,85m.

Kết cấu nhà bảo vệ: Móng, đà kiềng BTCT. Cột thép; nền BTC; vì kèo thép; mái lợp tole.

* Nhà xe gắn máy 02

Diện tích: 1.184,5 m2.

Số tầng: 01 tầng. Chiều cao công trình 4,85m.

Kết cấu nhà bảo vệ: Móng, đà kiềng BTCT. Cột thép; nền BTC; vì kèo thép; mái lợp tole.

* Nhà xe ô tô

Diện tích: 400 m2.

Số tầng: 01 tầng. Chiều cao công trình 4m.

Kết cấu nhà bảo vệ: Móng, đà kiềng BTCT. Cột thép; nền BTC; vì kèo thép; mái lợp tole.

Hiện trạng: công trình đã xây dựng hoàn thiện.

* Nhà chứa gas

Diện tích: 32 m2.

Số tầng: 01 tầng. Chiều cao công trình 3,65m.

Kết cấu nhà bảo vệ: Móng, đà kiềng, cột bằng BTCT; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa vách lưới sắt

* Nhà lò hơi, lò dầu tải nhiệt

Diện tích: 453 m2.

Số tầng: 01 tầng. Chiều cao công trình 9,55m.

Kết cấu nhà xưởng: Móng cọc BTCT; đà kiềng, cột bằng BTCT; nền bê tông; vì kèo tháp; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

Hiện trạng: công trình đã xây dựng hoàn thiện.

* Kho khô, kho hóa chất

Diện tích xây dựng: 1.626 m2.

Số tầng: 01 tầng. Chiều cao công trình 13,8m.

Kết cấu nhà xưởng: Móng cọc BTCT; đà kiềng BTCT; cột thép; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà kho vật dụng

Diện tích: 72 m2.

Số tầng: 01 tầng. Chiều cao công trình 5m.

Kết cấu nhà bảo vệ: Móng, đà kiềng, cột bằng BTCT; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà nghỉ chuyên viên

Diện tích: 434 m2.

Số tầng: 03 tầng. Chiều cao công trình 15,05m.

Kết cấu nhà xưởng: Móng cọc BTCT; đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

* Nhà nghỉ tài xế

Diện tích: 108 m2.

Số tầng: 01 tầng. Chiều cao công trình 4,8m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột bằng BTCT; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà xe tải

Diện tích: 425 m2.

Số tầng: 01 tầng. Chiều cao công trình 6,3m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột bằng BTCT; nền bê tông; vì kèo thép; tường xây gạch, mái lợp tole; hệ thống cửa nhôm sắt.

* Nhà bảo vệ

+ Nhà bảo vệ 01

Diện tích: 26 m2.

Số tầng: 01 tầng. Chiều cao công trình 5m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

+ Nhà bảo vệ 02

Diện tích: 20 m2.

Số tầng: 01 tầng. Chiều cao công trình 3,3m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

+ Nhà bảo vệ 03

Diện tích: 26 m2.

Số tầng: 01 tầng. Chiều cao công trình 6,1m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

+ Nhà bảo vệ 04

Diện tích: 19 m2.

Số tầng: 01 tầng. Chiều cao công trình 5m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

+ Nhà bảo vệ 05

Diện tích: 20 m2.

Số tầng: 01 tầng. Chiều cao công trình 3,3m.

Kết cấu nhà xưởng: Móng, đà kiềng, cột, mái bằng BTCT; nền bê tông; tường xây gạch; hệ thống cửa nhôm sắt.

* Nhà để dụng cụ cơ khí và HTXL nước tái sử dụng

Diện tích: 156 m2.

Số tầng: 01 tầng. Chiều cao công trình 6,8m (từ cao độ hoàn thiện sân đến đỉnh mái).

Kết cấu nhà bảo vệ: Móng BTCT. Sàn trệt, cột, dầm BTCT. Tường xây gạch. Vì kèo thép, mái lợp tole. Hệ thống cửa nhôm sắt.

* Nhà chờ gà

Diện tích: 422 m2. Số tầng: 01 tầng.

Kết cấu nhà bảo vệ: Móng BTCT. Sàn trệt, cột, dầm BTCT. Tường xây gạch. Vì kèo thép, mái lợp tole. Nhà chờ gà có hệ thống quạt để làm hạ thân nhiệt gà sau quãng thời gian vận chuyển về Nhà máy.

* Hệ thống giao thông

Công ty TNHH .... được xây dựng trong KCN Becamex – Bình Phước, tiếp giáp Quốc lộ 13, Quốc lộ 14, thuận lợi cho việc vận chuyển nguyên nhiên, vật liệu và sản phẩm đến các khu trung tâm đô thị.

KCN Becamex – Bình Phước đã có cơ sở hạ tầng kỹ thuật hoàn chỉnh với hệ thống đường giao thông nội bộ được trải nhựa hoàn toàn.

Hệ thống đường giao thông nội bộ của Nhà máy .......hiện nay đã được trải nhựa hoàn thiện.

* Diện tích cây xanh

Tổng diện tích cây xanh toàn nhà máy khoảng gần 10ha, đây thực chất là các thảm thực vật đã được chủ đầu tư phủ xanh 100% bằng các giống cỏ

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động và sản phẩm của cơ sở

Công suất hoạt động của cơ sở: công suất 170.400 tấn sản phẩm/năm, tương đương 233.425 con gà/ngày (tính với trọng lượng gà thành phẩm là 2 kg/con, số ngày làm việc trong năm là 365 ngày).

Chi tiết được thể hiện qua bảng sau:

|

TT |

Tên sản phẩm |

Công suất (tấn sản phẩm/năm) |

|

|

Theo ĐTM |

Thực tế đã xây dựng hiện nay |

||

|

1 |

Dây chuyền sơ chế gà |

182.246 |

164.020 |

|

2 |

Dây chuyền chế biến thịt gà |

170.400 |

153.360 |

|

2.1 |

Dây chuyền tẩm ướp và chế biến thịt gà |

120.000 |

108.000 |

|

2.2 |

Dây chuyền chế biến thức ăn nhanh 1 |

45.600 |

41.040 |

|

2.3 |

Dây chuyền chế biến thức ăn nhanh 2 |

4.800 |

2.400 |

|

3 |

Dây chuyền xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông |

6.000 |

6.000 |

Thống kê khối lượng các sản phẩm chính của Cơ sở từ năm 2022 đến nay được thể hiện qua bảng sau:

Bảng 1.1: Sản phẩm chính của cơ sở

|

TT |

Tên sản phẩm |

Công suất (tấn/năm) |

||

|

Năm 2022 |

Năm 2023 |

Đến tháng 6 năm 2024 |

||

|

1 |

Sản phẩm thịt gà tươi/đông, thịt gà tươi tẩm ướp, đông tẩm ướp |

32.726 |

26.351 |

14.298 |

|

2 |

Sản phẩm thức ăn nhanh 1 |

2.701 |

3.457 |

2.352 |

|

3 |

Sản phẩm thức ăn nhanh 2 |

0 |

0 |

0 |

|

|

Tổng |

35.427 |

29.788 |

16.650 |

1.3.2. Công nghệ sản xuất của cơ sở

Các dây chuyền sản xuất của Cơ sở bao gồm:

- Dây chuyền sơ chế gà;

- Dây chuyền chế biến thịt gà [Bao gồm: 1. Dây chuyền tẩm ướp và chế biến thịt gà (chế biến thịt gà tươi; thịt gà đông lạnh; thịt gà tươi tẩm ướp và thịt gà đông lạnh tẩm ướp); 2. Dây chuyền chế biến thức ăn nhanh 1 (sản xuất thức ăn nhanh chế biến từ thịt gà); 3. Dây chuyền chế biến thức ăn nhanh 2 (sản xuất gà nướng)];

- Dây chuyền xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông.

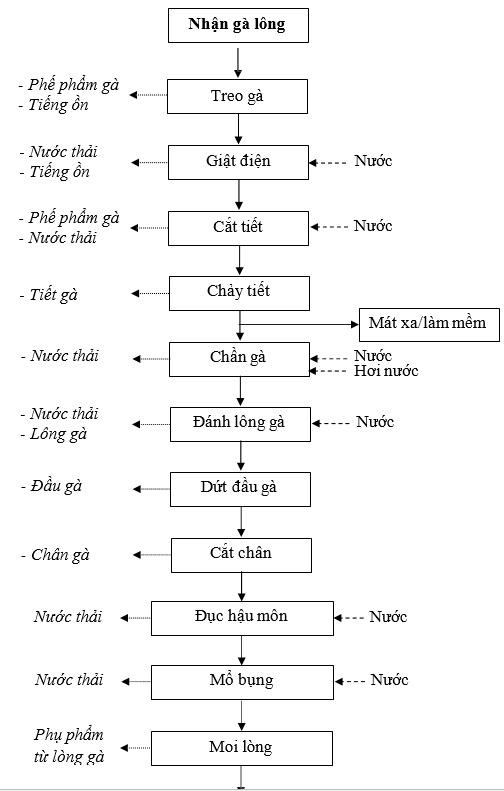

1.3.1.1.Công nghệ của dây chuyền cơ chế gà

Sơ đồ công nghệ của dây chuyền sơ chế gà được thể hiện qua hình sau:

Hình 1.3: Sơ đồ công nghệ của dây chuyền sơ chế gà

Thuyết minh quy trình

Gà lông khỏe mạnh, không mắc bệnh tại các trang trại gà của Tập đoàn C.P. (Charoen Pokphan) sẽ được kiểm dịch thú y trước khi xuất trại để đảm bảo gà đưa về nhà máy giết mổ không có gà chết do dịch bệnh. Gà lông khỏe mạnh được nhốt trong lồng nhựa chuyên dụng, khoảng 20 con/lồng và vận chuyển bằng xe tải về nhà máy. Khi về nhà máy, xe tải vào khu vực khu vực nhập gà của Nhà máy. Đầu tiên, lồng gà sẽ được băng chuyền tự động đưa lên khu vực băng chuyền nhập gà lông, lồng gà sẽ được mở tự động và đẩy toàn bộ gà vào băng chuyền nhập gà lông. Lồng gà trống sẽ được truyền tự đồng vào dây chuyền vệ sinh lồng gà. Tại đây, lồng gà trống sẽ được đưa vào hệ thống hấp khử trùng/ tiệt trùng bằng hơi nước nóng được cấp từ hệ thống lò hơi của Nhà máy, lồng gà sau khi đã được làm sạch sẽ được xe tải vận chuyển về các trang trại để tiếp tục vận chuyển gà lông về Công ty.

Gà lông theo băng chuyền nhập gà vào khu vực sơ chế của Nhà máy. Tại đây, gà sẽ được móc lên dây chuyền treo để vận chuyển đến công đoạn tiếp theo. Trong quá trình treo gà, công nhân sẽ tiến hành kiểm tra gà để đảm bảo không có gà lông bị chết do quá trình vận chuyển, nếu phát hiện có trường hợp gà lông chết, công nhân sẽ chuyển gà ra khỏi dây chuyền sơ chế và đưa về dây chuyền xử lý sơ bộ phụ phẩm tại Nhà máy để sản xuất bột nguyên liệu làm thức ăn chăn nuôi. Tiếp đó, gà sẽ theo dây chuyền treo đi qua bồn nước có dòng điện thích hợp để gây choáng gà trước khi cắt tiết và rửa bớt phân bám trên gà.

Tại công đoạn cắt tiết, công nhân sử dụng dụng cụ chuyên dụng để cắt tiết gà, tiết sẽ tự chảy về hệ thống máy bơm tiết và được bơm về nhà sấy lông nhằm xử lý sơ bộ phụ phẩm tại Nhà máy để sản xuất bột nguyên liệu làm thức ăn chăn nuôi. Sau khi gà chảy hết tiết sẽ được vận chuyển đến khu vực chần gà, gà sẽ được nhúng qua nước nóng có nhiệt độ khoảng 60oC, nhiệt được cấp từ lò hơi. Sau đó, gà sẽ theo băng chuyền đến máy đánh lông để làm sạch lông gà. Sau đó, gà chuyển qua công đoạn cắt đầu và chân.

Gà tiếp tục được chuyển qua máy đục hậu môn, rạch bụng, moi lòng, sau đó kiểm tra chất lượng và tiến hành lấy diều, cuống họng, hút phổi và nội tạng còn sót trong bụng gà (Tại đây sẽ tiến hành bước kiểm soát tới hạn nhằm kiểm soát chất lượng sản phẩm – CCP1). Gà sau khi lấy đi nội tạng được đưa đến công đoạn rửa trong rửa ngoài. Tại công đoạn này, gà sẽ qua bồn rửa có lắp các đầu phun nước áp lực nhằm phục vụ cho việc rửa phía bên trong và bên ngoài gà, quá trình rửa được thực hiện hoàn toàn tự động.

Gà sau khi rửa sạch sẽ được kiểm tra lại rồi chuyển qua phòng làm lạnh bằng không khí với nhiệt độ phòng ≤ 4oC, thời gian làm lạnh khoảng 2,5 giờ (Tại đây sẽ tiến hành bước kiểm soát tới hạn nhằm kiểm soát chất lượng sản phẩm – CCP2). Sau đó, gà được chuyển qua dây chuyền chuyền chế biến thịt gà.

Toàn bộ nội tạng sẽ theo hệ thống máy bơm và được bơm về nhà sấy lông nhằm xử lý sơ bộ phụ phẩm tại Nhà máy để sản xuất bột nguyên liệu làm thức ăn chăn nuôi

Hoạt động sản xuất diễn ra trong dây chuyền bán tự động và khép kín trong phòng chức năng.

1.3.1.2.Công nghệ của dây chuyền chế biến thịt gà

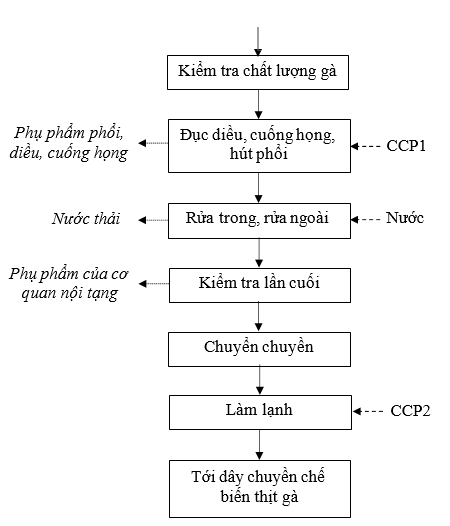

a) Dây chuyền tẩm ướp và chế biến thịt gà (chế biến thịt gà tươi; thịt gà đông lạnh; thịt gà tươi tẩm ướp và thịt gà đông lạnh tẩm ướp)

Sơ đồ công nghệ dây chuyền tẩm ướp và chế biến thịt gà được thể hiện qua hình sau:

Hình 1.4: Sơ đồ công nghệ của dây chuyền tẩm ướp và chế biến thịt gà giai đoạn hiện nay và sau khi nâng công suất

Thuyết minh quy trình

Tại đây, gà được cân để kiểm soát khối lượng sản phẩm, sau đó công nhân tiến hành móc gà lên dây chuyền treo và đưa đến công đoạn pha lóc ra các sản phẩm theo yêu cầu của khách hàng.

Đối với công đoạn pha lóc gà được phân loại thành 2 dòng sản phẩm là thịt gà tươi (C1) và thịt gà đông lạnh (D1). Một phần thịt gà tươi được chuyển đi tẩm ướp theo yêu cầu khách hàng tạo thành sản phẩm thịt gà đông lạnh tẩm ướp (D2).

Đối với công đoạn pha lóc đặc biệt, thịt gà được chuyển đi tẩm ướp theo yêu cầu của khách hàng. Sản phẩm từ công đoạn này cũng có 2 dòng sản phẩm là thịt gà tươi tẩm ướp (C2) và thịt gà đông lạnh tẩm ướp (D2).

Đối với sản phẩm thịt gà tươi: được bảo quản tại kho có nhiệt độ 0 – 4oC.

Đối với sản phẩm thịt gà đông lạnh: thịt gà sau khi đóng gói sẽ được đưa vào kho cấp đông với nhiệt độ phòng từ (-30oC) đến (-40oC), cấp đông trong thời gian ≥ 6 tiếng, sản phẩm khi đạt nhiệt độ ≤ (-18oC) sẽ được đóng thùng và chuyển vào kho bảo quản đông với nhiệt độ ≤ (-20oC).

Sau khi đóng gói, sản phẩm được đưa qua máy dò kim loại, máy cân khối lượng trước khi chuyển vào kho bảo quản.

Hoạt động sản xuất diễn ra trong dây chuyền bán tự động và khép kín trong phòng chức năng.

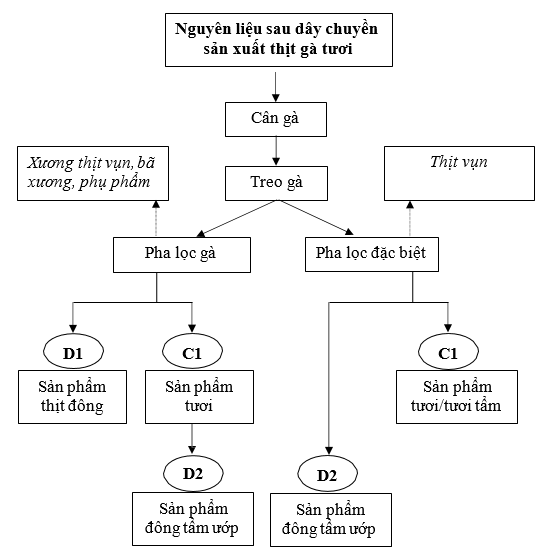

b)Dây chuyền chế biến thức ăn nhanh 1 (sản xuất thức ăn nhanh chế biến sẵn từ thịt gà)

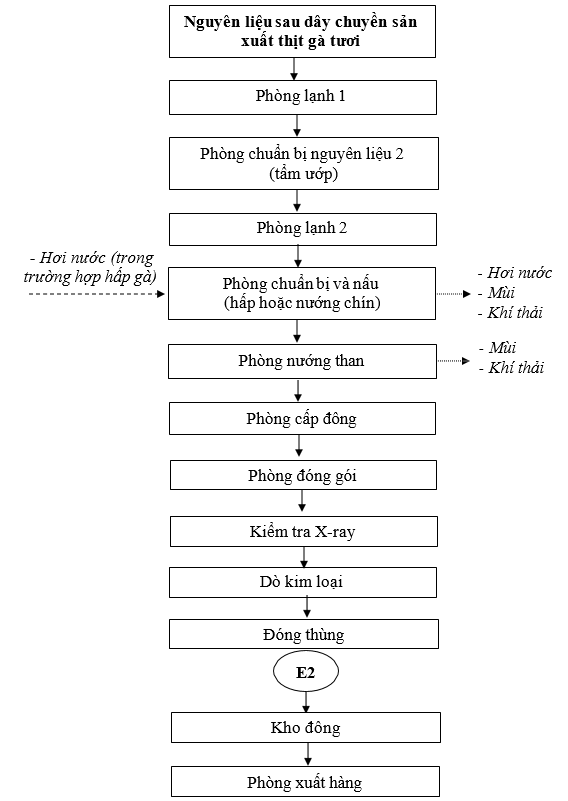

Sơ đồ công nghệ của dây chuyền chế biến thức ăn nhanh 1 được thể hiện chi tiết qua hình sau:

Hình 1.5: Sơ đồ công nghệ của dây chuyền chế biến thức ăn nhanh 1

Thuyết minh quy trình

Thịt gà thô lưu trữ trong kho đầu tiên sẽ được đem đi tẩm ướp. Tại khu vực tẩm ướp, gia vị được cân định lượng và đưa vào máy tẩm ướp cùng với thị gà để thực hiện công đoạn này. Thịt gà sau tẩm ướp được đưa đến khu vực nhào trộn.

Tại khu vực nhào trộn, hỗn hợp gia vị, phụ gia được đưa vào máy trộn để trộn đều hỗn hợp với thịt gà. Gia vị, phụ gia phục vụ cho công đoạn nhào trộn được chuẩn bị kỹ lưỡng, đảm bảo đúng tiêu chuẩn của khách hàng. Gia vị, phụ gia được nhập về và chuyển vào kho lưu trữ, khi bắt đầu quá trình sản xuất sẽ được tiến hành cân định lượng để chuẩn bị cho công đoạn phối trộn gia vị, tỷ lệ trộn là 5% gia vị và 15% phụ gia. Sau đó, gia vị và phụ gia được lọc qua sàng có kích thước 10 – 16 – 20 – 25 – 40 lỗ/cm2, nhằm loại bỏ các tạp chất lẫn trong nguyên liệu đầu vào và chuyển đến khu vực nhào trộn.

Thịt gà sau nhào trộn được đưa qua công đoạn tẩm bột, định hình. Tại đây, thịt gà được tẩm một lớp bột chiên trong máy tẩm, tiếp đó được công nhân định hình sản phẩm theo yêu cầu về hình dạng từ phía đối tác và dòng sản phẩm. Sau đó, thịt gà sẽ theo băng chuyền đến khu vực nấu.

Quá trình nấu được thực hiện trong vòng 2 – 5 phút, đối với sản phẩm thịt gà không xương sẽ được nấu ở nhiệt độ ≥ 80oC, đối với sản phẩm thịt gà có xương sẽ được nấu ở nhiệt độ ≥ 85oC. Công đoạn nấu tại Nhà máy được chia thành 3 dây chuyền khác nhau nhằm phục vụ nhu cầu sản phẩm khác nhau như sau (công đoạn này sau khi nâng công suất sẽ thay đổi hình thức cấp nhiệt tại từng dây chuyền so với hiện nay):

Dây chuyền 1: Chiên – Chiên: Quá trình chiên được thực hiện tự động, thịt gà theo băng chuyền vào máy chiên để chiên ngập với dầu 2 lần, nhiệt tại dây chuyền 1 được cấp từ lò dầu tải nhiệt.

Dây chuyền 2: Chiên – Nướng: Quá trình chiên – nướng được thực hiện tự động, thịt gà theo băng chuyền vào máy chiên để chiên ngập dầu, sau đó đưa đến thiết bị nướng để hoàn thành quy trình chiên – nướng, nhiệt tại dây chuyền 2 được cấp từ lò dầu tải nhiệt.

Dây chuyền 3: Nướng hoặc hấp: Quá trình nướng hoặc hấp được thực hiện tự động, thịt gà theo băng chuyền vào thiết bị nướng hoặc máy nấu chín sản phẩm, nhiệt tại quy trình nướng của dây chuyền 3 được cấp từ lò dầu tải nhiệt và nhiệt tại quy trình hấp của dây chuyền 3 được cấp từ lò hơi.

Sau khi nấu, thịt gà được chuyển sang khu vực cấp đông, quá trình này thực hiện trong vòng 30 – 60 phút với nhiệt độ ≤ -18oC. Sau đó, sản phẩm được đưa đến máy dò kim loại trước khi qua công đoạn đóng gói.

Sau khi đóng gói, sản phẩm được đưa qua máy dò X-ray nhằm phát hiện ra những mẫu kim loại nhỏ còn sót lại, tiếp đến sản phẩm tiếp tục được đưa qua máy dò kim loại để kiểm tra lại lần cuối trước khi đóng thùng hoàn thiện lô sản phẩm. Các thùng sản phẩm thức ăn nhanh (E1) được nhập kho và chờ xuất hàng ra thị trường trong và ngoài nước.

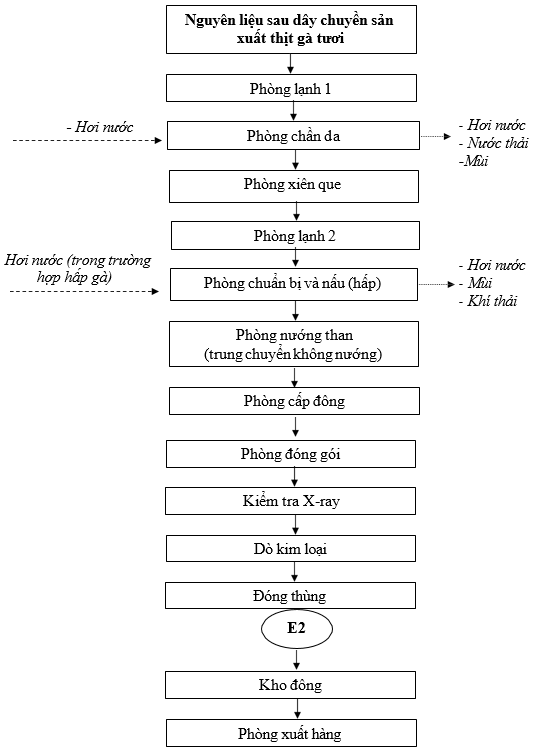

c)Dây chuyền chế biến thức ăn nhanh 2 (gà nướng than và da gà xiên que hấp)

Sơ đồ công nghệ của dây chuyền chế biến thức ăn nhanh 2 (gà nướng than) thể hiện qua hình sau:

Hình 1.6: Sơ đồ dây chuyền chế biến thức ăn nhanh 2 (gà nướng than)

Sơ đồ công nghệ của dây chuyền chế biến thức ăn nhanh 2 (gà xiên que hấp) thể hiện qua hình sau:

Hình 1.7: Sơ đồ dây chuyền chế biến thức ăn nhanh 2 (gà xiên que hấp)

Thuyết minh quy trình

Thịt /da gà nguyên liệu được chuyển đến phòng chill 1 của xưởng FPP2. Tại đây, nguyên liệu sẽ được tấm ướp tại phòng tẩm ướp cùng với gia vị phụ gia được cân định lượng và đưa vào máy tẩm ướp cùng với thịt gà ( đối với nguyên liệu là thịt) hoặc bước chần ( đối với nguyên liệu da) tại phòng chần theo yêu cầu từ khách hàng/ theo quy trình sản xuất của Công ty.

Thịt gà sau khi tẩm ướp /da gà sau khi chần sẽ chuyển đến khu vực xiên que theo tiêu chuẩn sản phẩm, sau đó chuyển đến phòng chill 2 để chờ nấu. Thịt/da sau xiên được chuyển sang phòng nấu để làm chin hoàn toàn, có 2 phương pháp: hấp bằng hơi nước ở nhiệt độ 80 - 100 oC theo quy định hoặc nướng máy bằng không khí nóng 160 - 200 oC, Quá trình hấp hoặc nướng chín được thực hiện trong vòng 2,5 – 50 phút. Đối với sản phẩm thịt gà không xương được hấp ở nhiệt độ ≥ 80oC, đối với sản phẩm thịt gà có xương được hấp ở nhiệt độ ≥ 85oC. Nhiệt trong quá trình hấp được cấp nhiệt từ lò hơi và quá trình nướng chín được cấp nhiệt từ lò dầu tải nhiệt. Khi ra khỏi máy nấu sẽ được chuyển sang dây chuyền băng tải nướng than.

Tại phòng nướng than, băng tải nướng sẽ được thiết kế các vị trí để đưa hộp than đã được chuẩn bị sẵn từ khu vực chuẩn bị than. Thịt gà trên băng tải sẽ tiếp xúc với nhiệt độ từ than giúp tạo màu sắc và mùi vị cho sản phẩm theo tiêu chuẩn của Công ty hoặc nhu cầu của khách hàng. Đối với sản phẩm da gà hấp, nguyên liệu ra khỏi máy nấu sẽ được trung chuyển bằng bang tải sang phòng cấp đông mà không có thêm bước nướng than.

Gà sau khi làm chín/nướng than được cấp đông trong vòng 10 – 50 phút với nhiệt độ buồng IQF ≤ (-35) - (-40)oC đảm bảo nhiệt độ tâm sản phẩm sau cấp đông ≤ (-18)oC để đảm bảo chất lượng sản phẩm.

Sau khi đóng gói, sản phẩm được đưa qua máy dò X-ray, máy dò kim loại nhằm đảm bảo sản phẩm đưa đến tay người tiêu dùng không bị nhiễm tạp chất như kim loại,… ảnh hưởng đến sức khỏe người tiêu dùng và uy tín của công ty. Túi sản phẩm đạt tiêu chuẩn sẽ được chuyển đến khu vực đóng thùng hoàn thiện lô sản phẩm. Các thùng sản phẩm (E2) được chuyển vào kho đông có nhiệt độ khoảng (-20) - (-22)oC để lưu trữ và chờ xuất hàng ra thị trường trong và ngoài nước.

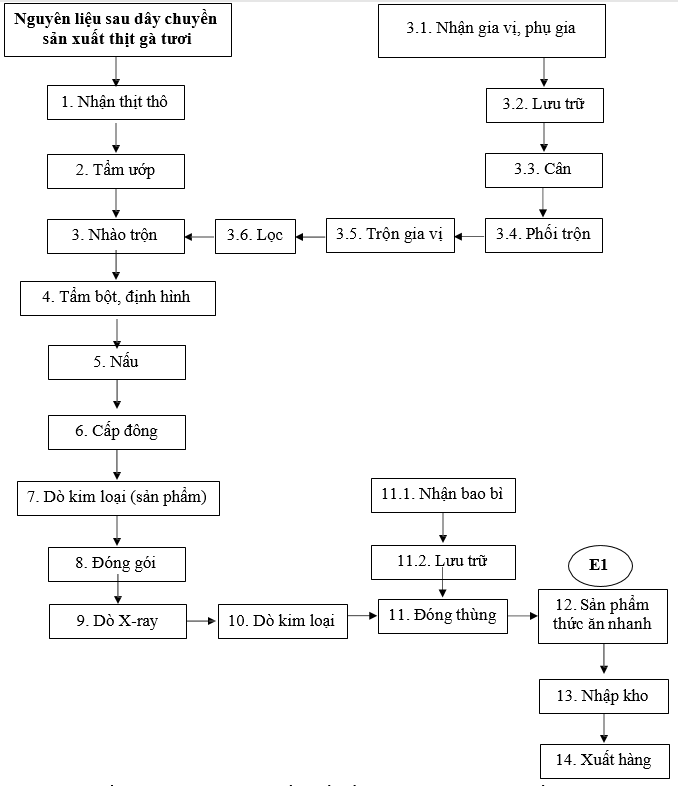

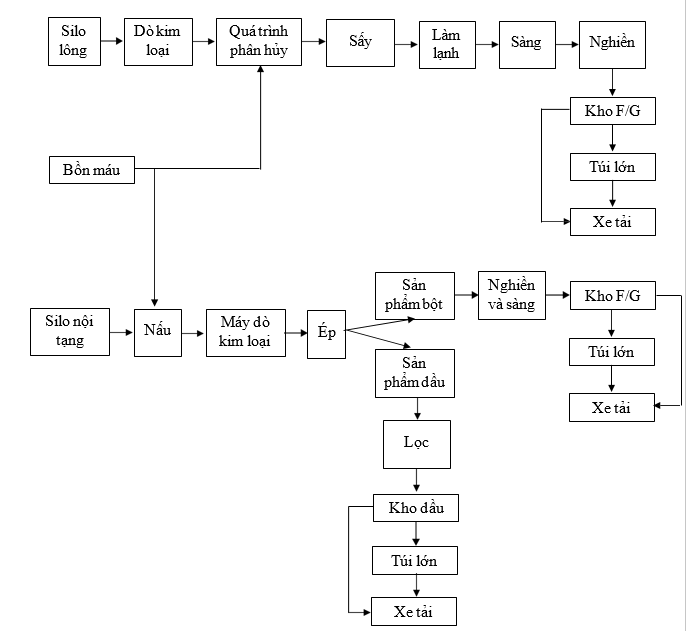

1.3.1.3.Công nghệ của dây chuyền xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông

Quy trình công nghệ xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông được thể hiện chi tiết qua bảng sau:

Hình 1.8: Quy trình công nghệ xử lý sơ bộ phụ phẩm sản xuất tại nhà sấy lông

Thuyết minh quy trình

Toàn bộ phụ phẩm từ quá trình sản xuất được đưa về nhà sấy lông. Tại đây, Công ty sẽ bố trí dây chuyền chế biến bột lông vũ, bột nội tạng, bột huyết,… từ các phụ phẩm của quá trình chế biến thực phẩm.

Lông vũ

Toàn bộ lông vũ từ nhà máy chế biến thịt thông qua đường ống dẫn với chất bôi trơn là nước được đi qua hệ thống cân, sau đó thu gom về silo lông. Tại silo lông có bố trí van thoát nước thải có sàng lọc để dẫn nước dư thừa ra hệ thống xử lý nước thải.

Lông sẽ theo đường ống dẫn có lắp đặt động cơ đẩy đến băng tải có hệ thống dò kim loại để kiểm tra và loại bỏ các kim loại còn sót lại. Lông vũ sau khi loại bỏ kim loại cùng với một phần máu từ bồn máu được dẫn đến máy thủy phân. Tại đây, lông sẽ bị phân hủy thành những hạt nhỏ và sau đó dẫn đến phễu lọc để lưu chứa. Máy thủy phân được bố trí thêm ống thu hồi lông về silo chứa lông ban đầu để tránh tắc nghẽn và tràn lông nếu máy thủy phân gặp sự cố.

Sau khi thủy phân, phụ phẩm được chuyển qua công đoạn sấy khô trong máy sấy đặt bên dưới phễu lọc, với nhiệt độ sấy ≥101oC. Phụ phẩm sau sấy khô sẽ theo băng chuyền vào máy làm lạnh ở nhiệt độ môi trường khoảng 38 oC.

Tiếp đó, phụ phẩm được chuyển sang công đoạn sàng để sàng lọc hạt theo đúng kích thước quy định. Các hạt phụ phẩm đạt yêu cầu sẽ chuyển đến máy nghiền để nghiền nhỏ thành bột lông vũ, bột huyết. Cuối cùng, bột lông vũ, bột huyết được lưu kho và đóng gói trong túi lớn trước khi tải lên xe tải hoặc đưa trực tiếp lên xe tải để vận chuyển đi tiêu thụ.

Nội tạng gà

Toàn bộ nội tạng gà trong quá trình giết mổ thông qua đường ống dẫn với chất bôi trơn là nước được đi qua hệ thống cân, sau đó thu gom về silo chứa nội tạng. Đối với gà lông chết do quá trình vận chuyển cũng được lưu chứa trong silo nội tạng. Nội tạng được vận chuyển đến bếp nấu. Tại đây, nội tạng được nấu cùng một phần máu đã thu gom từ quy trình chế biến thực phẩm về bốn chứa máu, mục đích của khâu này nhằm giảm bớt mùi hôi cũng như giúp cho phụ phẩm dễ nghiền hơn ở giai đoạn sau. Bếp nấu được bố trí thêm ống thu hồi nội tạng về silo chứa nội tạng ban đầu để tránh tắc nghẽn nếu sản phẩm sau nấu không được tải lên băng chuyền.

Tiếp đến, phụ phẩm sẽ đưa qua máy dò kim loại nhằm kiểm tra và loại bỏ các kim loại còn sót lại. Phụ phẩm sau khi dò kim loại sẽ chuyển qua công đoạn ép. Dầu sinh ra từ quá trình ép được lọc lại trước khi chuyển vào thùng chứa và đưa về kho dầu. Phụ phẩm sau khi ép dầu được đưa qua công đoạn nghiền và sàng để nghiền nhỏ thành bột nội tạng, bột huyết và sàng lọc hạt theo đúng kích thước quy định. Cuối cùng, bột nội tạng, bột huyết được lưu kho và đóng gói trong túi lớn trước khi tải lên xe tải hoặc đưa trực tiếp lên xe tải để vận chuyển.

Toàn bộ hoạt động của quy trình xử lý sơ bộ phụ phẩm sản xuất tại Nhà sấy lông đều tự động và khép kín. Công ty cam kết các quy trình xử lý sơ bộ phụ phẩm được thực hiện tuân thủ theo đúng quy định của pháp luật hiện hành.

Danh mục máy móc thiết bị của các dây chuyển sản xuất

Danh mục các máy móc thiết bị sản xuất đã lắp đặt hiện nay được thể hiện qua bảng sau:

Bảng 1.2: Danh mục máy móc, thiết bị sản xuất theo ĐTM và thực tế hiện nay

|

TT |

Thiết bị/hệ thống |

Đơn vị |

Số lượng |

|

A |

Dây chuyền giết mổ gà |

||

|

1 |

Hệ thống trạm cân gà |

Hệ thống |

1 |

|

2 |

Hệ thống nhà chờ gia cầm giết mổ |

Hệ thống |

5 |

|

3 |

Hệ thống nhà rửa xe tải |

Hệ thống |

1 |

|

4 |

Hệ thống băng tải tự động nhập gà lông |

Hệ thống |

2 |

|

5 |

Hệ thống dây chuyền rửa rổ |

Hệ thống |

2 |

|

6 |

Hệ thống dây chuyền rửa Modul |

Hệ thống |

2 |

|

7 |

Hệ thống làm choáng gà |

Hệ thống |

2 |

|

8 |

Hệ thống dây chuyền treo và cắt tiết |

Hệ thống |

2 |

|

9 |

Hệ thống cân điện tử Smart weigher |

Hệ thống |

2 |

|

10 |

Hệ thống Bồn chần gà |

Hệ thống |

4 |

|

11 |

Hệ thống Dây chuyền đánh lông gà |

Hệ thống |

6 |

|

12 |

Hệ thống dây chuyển nhổ lông đuôi |

Hệ thống |

2 |

|

13 |

Hệ thống mát xa gà |

Hệ thống |

2 |

|

14 |

Hệ thống máy Transfer gà |

Hệ thống |

2 |

|

15 |

Hệ thống máy đục hậu môn |

Hệ thống |

2 |

|

16 |

Hệ thống máy mở bụng gà |

Hệ thống |

2 |

|

17 |

Hệ thống máy dây chuyền moi lòng tự động |

Hệ thống |

2 |

|

18 |

Hệ thống máy đục diều |

Hệ thống |

2 |

|

19 |

Hệ thống máy hút phổi |

Hệ thống |

2 |

|

20 |

Hệ thống máy rửa trong rửa ngoài |

Hệ thống |

2 |

|

21 |

Hệ thống máy Transfer gà |

Hệ thống |

2 |

|

22 |

Hệ thống làm lạnh bằng nước |

Hệ thống |

2 |

|

23 |

Hệ thống Máy làm lạnh bằng không khí |

Hệ thống |

2 |

|

24 |

Hệ thống máy Transfer gà |

Hệ thống |

2 |

|

25 |

Hệ thống máy Camera scan |

Hệ thống |

2 |

|

26 |

Hệ thống Cân và phân loại gà |

Hệ thống |

2 |

|

27 |

Hệ thống Drop gà |

Hệ thống |

2 |

|

TT |

Thiết bị/hệ thống |

Đơn vị |

Số lượng |

|

28 |

Hệ thống máy cắt phao câu |

Hệ thống |

2 |

|

29 |

Hệ thống máy cắt xương cổ gà |

Hệ thống |

2 |

|

30 |

Hệ thống máy cắt cánh |

Hệ thống |

2 |

|

31 |

Hệ thống máy cắt ngang thân |

Hệ thống |

2 |

|

32 |

Hệ thống máy tách đùi |

Hệ thống |

2 |

|

33 |

Hệ thống dây chuyền xử lý lòng |

Hệ thống |

2 |

|

34 |

Hệ thống dây chuyền xử lý chân gà |

Hệ thống |

2 |

|

35 |

Hệ thống hút và bơm phụ phẩm |

Hệ thống |

2 |

|

36 |

Hệ thống băng tải phân loại sau ACM |

Hệ thống |

15 |

|

37 |

Hệ thống máy pha lóc đùi gà |

Hệ thống |

2 |

|

38 |

Hệ thống máy pha lóc ức gà |

Hệ thống |

2 |

|

39 |

Hệ thống máy Phân loại cánh gà |

Hệ thống |

2 |

|

40 |

Hệ thống máy Xray |

Hệ thống |

6 |

|

41 |

Hệ thống máy Phân loại ức gà |

Hệ thống |

2 |

|

42 |

Hệ thống băng tải Trimming ức gà |

Hệ thống |

22 |

|

43 |

Hệ thống máy cắt thịt gà |

Hệ thống |

5 |

|

44 |

Hệ thống máy ép bề mặt |

Hệ thống |

2 |

|

45 |

Hệ thống máy làm lạnh bề mặt |

Hệ thống |

2 |

|

46 |

Hệ thống máy cắt lát |

Hệ thống |

3 |

|

47 |

Hệ thống máy cắt bằng tia nước áp lực cao |

Hệ thống |

1 |

|

48 |

Hệ thống băng tải trimming cánh |

Hệ thống |

7 |

|

49 |

Hệ thống máy xay xương |

Hệ thống |

1 |

|

50 |

Hệ thống băng tải làm lòng gà |

Hệ thống |

7 |

|

51 |

Hệ thống bồn làm lạnh lòng gà |

Hệ thống |

5 |

|

52 |

Hệ thống máy đóng gói Hút chân không |

Hệ thống |

5 |

|

53 |

Hệ thống máy đóng gói OSSID |

Hệ thống |

1 |

|

54 |

Hệ thống máy dò kim loại |

Hệ thống |

6 |

|

55 |

Hệ thống băng tải và kho cấp đông nhanh |

Hệ thống |

1 |

|

56 |

Hệ thống máy tẩm ướp |

Hệ thống |

2 |

|

57 |

Hệ thống máy Tiêm muối |

Hệ thống |

1 |

|

58 |

Hệ thống máy seal miệng túi |

Hệ thống |

15 |

|

59 |

Hệ thống kho cấp đông ASRS |

Hệ thống |

1 |

|

TT |

Thiết bị/hệ thống |

Đơn vị |

Số lượng |

|

60 |

Hệ thống máy cắt 9 miếng |

Hệ thống |

28 |

|

61 |

Hệ thống băng tải chia sản phẩm |

Hệ thống |

6 |

|

62 |

Hệ thống máy rửa bin |

Hệ thống |

1 |

|

63 |

Hệ thống máy rửa rổ |

Hệ thống |

1 |

|

64 |

Hệ thống máy giặt |

Hệ thống |

7 |

|

65 |

Hệ thống máy sấy |

Hệ thống |

7 |

|

66 |

Hệ thống máy in phun |

Hệ thống |

8 |

|

B |

Dây chuyền chế biết thức ăn nhanh (FPP1) |

|

|

|

1 |

Máy nấu |

Cái |

2 |

|

2 |

Máy chiên |

Hệ thống |

4 |

|

4 |

Máy tẩm ướp |

Hệ thống |

3 |

|

5 |

Máy tẩm bột |

Cái |

7 |

|

6 |

Máy cấp đông |

Hệ thống |

4 |

|

7 |

Máy thanh trùng |

Cái |

2 |

|

8 |

Máy dò kim loại (miếng) |

Cái |

4 |

|

9 |

Máy dò kim loại (dò túi) |

Cái |

3 |

|

10 |

Máy X-ray |

Cái |

3 |

|

11 |

Máy xay thịt |

Cái |

1 |

|

11 |

Băng tải |

Hệ thống |

4 |

|

14 |

Máy làm đá |

Cái |

1 |

|

15 |

Máy rửa bin |

Cái |

1 |

|

16 |

Hệ thống nướng gas |

Hệ thống |

1 |

|

17 |

Máy đóng dây đai |

Cái |

3 |

|

18 |

Robot xếp thùng |

Cái |

1 |

|

19 |

Máy giặt |

Cái |

2 |

|

20 |

Máy Sấy |

Cái |

2 |

|

21 |

Máy seal băng tải |

Cái |

10 |

|

22 |

Máy cân nhiều đầu |

Cái |

1 |

|

23 |

Máy hút chân không |

Cái |

3 |

|

24 |

Máy đóng gói tự động |

Cái |

1 |

|

25 |

Máy trộn bột |

Cái |

2 |

|

26 |

Máy trộn thịt bằng khí co2 |

Hệ thống |

1 |

|

TT |

Thiết bị/hệ thống |

Đơn vị |

Số lượng |

|

27 |

Cột Nâng hạ bin |

Hệ thống |

2 |

|

C |

Xưởng nướng gà |

|

|

|

1 |

Máy tẩm ướp |

Hệ thống |

1 |

|

2 |

Máy hấp |

Hệ thống |

2 |

|

3 |

Máy nướng 1 |

Cái |

1 |

|

4 |

Máy nướng 2 |

Cái |

1 |

|

5 |

Máy cấp đông nhanh |

Hệ thống |

2 |

|

6 |

Máy đóng gói |

Cái |

2 |

|

7 |

Máy X-ray |

Cái |

2 |

|

8 |

Máy nấu xốt |

Cái |

1 |

|

9 |

Máy dò kim loại |

Cái |

2 |

|

10 |

Máy giặt |

Cái |

2 |

|

11 |

Máy Sấy |

Cái |

3 |

|

12 |

Băng tải |

Hệ thống |

2 |

|

13 |

Cột Nâng hạ bin |

Hệ thống |

1 |

>>> XEM THÊM: Giấy phép môi trường của dự án nhà máy chế biến thực phẩm

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất dây thép

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì giấy, nhựa

- › Báo cáo đề xuất cấp GPMT cơ sở kho chưa thuốc bảo vệ thực vật – phân bón vi sinh

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất CO2 lỏng tinh khiết

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất gỗ ván ép

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy thực phẩm