Báo cáo đề xuất cấp GPMT dự án đầu tư nâng công suất nhà máy sản xuất bao dệt PP

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án đầu tư nâng công suất nhà máy sản xuất bao dệt PP với công suất 60 triệu m2/năm tương đương 60 triệu bao/năm ~ 6.000 tấn sản phẩm/năm (định mức 1 bao bì dệt PP ~ 100gram).

Ngày đăng: 07-02-2025

444 lượt xem

MỤC LỤC................................................................................... 1

DANH MỤC TỪ VIẾT TẮT................................................................ 3

DANH MỤC BẢNG...................................................................... 4

DANH MỤC HÌNH................................................................................ 5

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ............................ 6

1.2.2. Địa điểm thực hiện dự án đầu tư:............................................................ 6

1.2.3. Các giấy tờ pháp lý về môi trường........................................................... 8

1.2.4. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)...8

1.2.5. Phạm vi của Giấy phép môi trường......................................................... 9

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư................................... 10

1.3.1. Công suất của dự án đầu tư.................................................................. 10

1.3.2. Công nghệ sản xuất:................................................................... 11

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước.. 16

1.4.1. Nguyên liệu, nguyên liệu phụ, lao động sản xuất.................................. 16

1.4.2. Nhu cầu điện, nước và nguồn cung cấp................................................ 18

1.4.3. Máy móc, thiết bị phục vụ hoạt động....................................................... 20

1.5. Các thông tin khác liên quan..................................................................... 22

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 29

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 29

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường......33

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ..34

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải....... 34

3.1.1. Thu gom, thoát nước mưa................................................................... 34

3.1.2. Thu gom, thoát nước thải sinh hoạt................................................. 36

3.1.3. Nước từ quá trình làm mát công đoạn tạo sợi, tráng màng và tái chế hạt nhựa.... 38

3.2. Công trình, biện pháp xử lý bụi, khí thải:.......................................... 40

3.2.1. Từ hoạt động giao thông, vận tải......................................................... 40

3.2.2. Bụi - khí thải từ quá trình sản xuất....................................................... 41

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.... 48

3.3.1. Đối với chất thải rắn sinh hoạt........................................................... 48

3.3.2. Đối với chất thải rắn sản xuất........................................................... 50

3.4. Đối với chất thải nguy hại.................................................................... 51

3.5. Tiếng ồn, rung động............................................................................. 52

3.7. Phương án phòng ngừa, ứng phó sự cố môi trường......................... 54

3.7.1. Sự cố cháy nổ.............................................................................. 54

3.7.2. Sự cố tai nạn lao động.................................................................. 55

3.7.3. Sự cố giật điện.............................................................................. 56

3.7.4. Sự cố đối với công trình thu thoát nước........................................ 56

3.7.5. Sự cố do thiên tai (bão, mưa lũ, nắng nóng, sấm sét).................. 57

3.7.6. Sự cố ngộ độc thực phẩm.............................................................. 57

3.7.7. Sự cố đối với tháp giải nhiệt......................................................... 59

3.7.8. Sự cố đối với máy móc thiêt bị sản xuất........................................ 60

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường.... 62

4.1. Nội dung đề nghị cấp phép đối với nước thải.................................... 63

4.1.1. Nội dung cấp phép xả nước thải.................................................... 63

4.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải............. 63

4.2. Nội dung đề nghị cấp phép đối với khí thải......................................... 65

4.2.1. Nội dung cấp phép xả khí thải....................................................... 65

4.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải.............. 65

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.......................... 66

4.3.1. Nội dung cấp phép về tiếng ồn, độ rung............................................ 66

4.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung....................... 67

4.4. Nội dung đề nghị cấp pháp đối với chất thải......................................... 67

4.4.1. Quản lý chất thải:........................................................................... 68

4.4.2. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường:................ 69

4.5. Các yêu cầu khác về bảo vệ môi trường............................................. 70

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.................. 71

5.1.1. Thời gian dự kiến vận hành thử nghiệm...................................... 71

5.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý cuả công trình, thiết bị xử lý chất thải...71

5.2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật.....72

5.2.1. Chương trình quan trắc môi trường định kỳ..................... 72

5.2.2. Chương trình quan trắc tự động, liên tục................................ 72

5.3. Kinh phí thực hiện quan trắc môi trường hàng năm.................. 72

CHƯƠNG VI. CAM KẾT CỦA CHỦ DỰ ÁN........................... 73

PHỤ LỤC..................................................... 74

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

- Tên chủ dự án đầu tư: Công ty cổ phần bao bì

- Địa chỉ văn phòng: KCN Tràng Duệ, xã Hồng Phong, huyện An Dương, thành phố Hải Phòng.

- Người đại diện theo pháp luật của Công ty: Ông ..........

- Chức vụ: Tổng Giám đốc

- Giấy chứng nhận đăng ký doanh nghiệp số ...... do Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp chứng nhận đăng ký lần đầu ngày 13 tháng 11 năm 2010 và cấp chứng nhận thay đổi lần thứ 04, ngày 26/01/2019.

1.2. Tên dự án đầu tư

1.2.1. Tên dự án đầu tư:

“ĐẦU TƯ NÂNG CÔNG SUẤT NHÀ MÁY SẢN XUẤT BAO DỆT PP”

1.2.2. Địa điểm thực hiện dự án đầu tư:

- Diện tích hoạt động của dự án: 13.127,5m2. Trong đó:

+ 142 m2 được thuê lại của Công ty Cổ phần KCN Sài Gòn - Hải Phòng theo Hợp đồng thuê đất số 20/HĐ-TD/2012 ngày 10/10/2011.

+ 12.985,5m2 (theo Giấy chứng nhận quyền sử dụng đất số BM 316956 ngày 07/02/2013 - trước đây khu đất có diện tích 19.936,2m2, tuy nhiên đến ngày 07/09/2018 Nhà nước thu hồi lại 6.950,7m2 do đó diện tích đất còn lại là 12.985,5m2).

- Ranh giới tiếp giáp của khu đất với các đối tượng xung quanh như sau:

+ Phía Đông Bắc giáp đường nội bộ KCN.

+ Phía Đông Nam giáp đường nội bộ KCN.

+ Phía Tây Nam giáp Công ty Cổ phần Sơn Hải Phòng số 2.

+ Phía Tây Bắc giáp Công ty Cổ phần SIVICO

- Vị trí khu vực dự án được thể hiện cụ thể bằng hình vẽ sau:

Hình 1.1. Vị trí triển khai dự án

1.2.3. Các giấy tờ pháp lý về môi trường

+ Quyết định phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Đầu tư xây dựng nhà máy sản xuất bao dệt PP” số 1000/QĐ-UBND ngày 03/07/2012 do Ủy ban nhân dân thành phố Hải Phòng cấp; công suất 20 triệu bao/năm

+ Giấy xác nhận hoàn thành các công trình bảo vệ môi trường số 15/GXN- STNMT, ngày 15/8/2016 do Sở Tài nguyên và Môi trường Hải Phòng cấp.

+ Giấy chứng nhận thẩm duyệt thiết kế PCCC số 82/TD-PCCC, ngày 3/5/2017.

+ Văn bản số 1714/PC07-DD2, ngày 9/9/2020 của Công An thành phố Hải Phòng – Phòng cảnh sát PCCC & CNCH, về việc điều chỉnh thiết kế đã dược thẩm duyệt về PCCC.

+ Biên bản kiểm tra kết quả nghiệm thu về PCCC của Công An thành phố Hải Phòng – Phòng cảnh sát PCCC & CNCH, ngày 19/4/2020.

+ Giấy chứng nhận kiểm định phương tiện PCCC của Bộ Công An - Cục cảnh sát PCCC & CNCH số 1172/KĐ-PCCC-P7, ngày 12/1/2021.

+ Văn bản chứng nhận nghiệm thu số 125/NT-PC07 về PCCC của Công An thành phố Hải Phòng – Phòng cảnh sát PCCC & CNCH, ngày 02/08/2021.

+ Quyết định số 5064/QĐ-BQL ngày 30/11/2021 của Ban quản lý khu kinh tế Hải Phòng phê duyệt Báo cáo đánh giá tác động môi trường dự án “Đầu tư nâng công suất nhà máy sản xuất bao bì dệt PP” tại Lô D1 – KCN Tràng Duệ, huyện An Dương, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng do Công ty Cổ phần bao bì làm chủ đầu tư.

+ Sổ chủ nguồn thải chất thải nguy hại số 69/2014/SĐK-STNMT do Sở Tài nguyên và Môi trường Hải Phòng cấp lần đầu ngày 12/11/2012, cấp lại lần 1 ngày 22/5/2014.

+ Giấy chứng nhận ISO 14001:2015: Chứng nhận hệ thống quản lý môi trường của Công ty Cổ phần bao bì số chứng chỉ .... ngày cấp 07/07/2017, ngày cấp lại 28/08/2023, hiệu lực chứng chỉ đến ngày 07/07/2026, mã EAC: 14.

1.2.4. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Tổng vốn đầu tư của Dự án là 47.040.945.703 VNĐ (Bằng chữ: Bốn mươi bảy tỷ, không trăm bốn mươi triệu, chín trăm bốn mươi lăm nghìn, bảy trăm lẻ ba đồng). Như vậy, dự án thuộc nhóm C (Dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư dưới 60 tỷ đồng), thuộc mục 2 phụ lục V của Phụ lục ban hành kèm Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

Theo Điểm c, Khoản 3, Điều 41 của Luật bảo vệ môi trường 2020, dự án thuộc thẩm quyền cấp Giấy phép môi trường cấp tỉnh. Do đó, Giấp phép môi trường của Dự án “Đầu tư nâng công suất nhà máy sản xuất bao bì dệt PP” do Ban quản lý khu kinh tế thành phố Hải Phòng cấp (theo Quyết định số 17/2023/QĐ-UBND ngày 21/6/2023 của UBND thành phố Hải Phòng ban hành Quy định về chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Ban Quản lý Khu kinh tế Hải Phòng).

Từ khi đi vào hoạt động đến nay, Công ty luôn chấp hành đúng các quy định về bảo vệ môi trường như: thực hiện phân loại, thu gom, lưu chứa tạm thời tại các thùng chứa, kho chứa chất thải được thiết kế theo đúng quy định hiện hành, chuyển giao các loại chất thải cho các đơn vị có chức năng vận chuyển đi xử lý; thực hiện chương trình quan trắc và giám sát môi trường định kỳ, lập Báo cáo công tác bảo vệ môi trường và trình lên các cơ quan có thẩm quyền theo dõi.

1.2.5. Phạm vi của Giấy phép môi trường

- Tại thời điểm lập báo cáo đề xuất cấp Giấy phép môi trường của Dự án “Đầu tư nâng công suất nhà máy sản xuất bao dệt PP”, Công ty đã hoàn thành việc xây dựng, lắp đặt các hạng mục công trình phục vụ hoạt đông sản xuất và công trình như sau:

+ Lắp đặt máy in kèm theo chụp hút thu gom và 01 hệ thống xử lý khí thải khu vực in (lưu lượng hút 20.000 - 30.000 m3/h)

+ Các công trình bảo vệ môi trường như kho chứa chất thải nguy hại, chất thải rắn sản xuất, chất thải rắn sinh hoạt; hệ thống thu gom, thoát nước mưa, nước thải; hệ thống quạt thông gió nhà xưởng,...

- Hiện trạng, dự án chưa xây dựng khu nhà văn phòng mới diện tích 288 m2 (do chưa được sự đồng ý của Khu công nghiệp Tràng Duệ), do đó Công ty vẫn sử dụng khu nhà văn phòng kết hợp nhà ăn cũ (diện tích 211,4 m2).

=> Công ty chúng tôi xin lập hồ sơ đề xuất cấp Giấy phép môi trường cho Dự án “Đầu tư nâng công suất nhà máy sản xuất bao dệt PP” của Công ty Cổ phần bao bì kèm theo các công trình bảo vệ môi trường như kho chứa chất thải nguy hại, chất thải rắn sản xuất, chất thải rắn sinh hoạt; hệ thống thu gom xử lý nước thải; hệ thống thu gom, thoát nước mưa; hệ thống quạt thông gió nhà xưởng; hệ thống thu gom xử lý bụi, khí thải,... cụ thể như sau:

Bảng 1.2. Phạm vi Giấy phép môi trường

|

Stt |

Danh mục |

Thông số kỹ thuật |

|

I |

Diện tích |

+ 13.127,5 m2 |

|

II |

Loại hình dự án |

+ Sản xuất sản phẩm bao bì dệt PP |

|

III |

Loại hình sản phẩm |

+ Bao bì dệt PP: 60 triệu bao/năm |

|

VI |

Công nhân viên |

+ 140 người |

|

V |

Công trình xử lý |

|

|

1 |

Kho chứa rác thải công nghiệp |

+ Vị trí: trong xưởng 2 + 01 kho, diện tích 192 m2 |

|

2 |

Kho chứa CTNH |

+ 01 kho, diện tích 17,86 m2 |

|

3 |

Kho cơ khí |

+ 01 kho; diện tích 49 m2 |

|

4 |

Bể tự hoại 3 ngăn |

+ 01 bể dung tích 47,6m3 tại khu nhà văn phòng kết hợp nhà ăn |

|

5 |

Bể tách mỡ |

+ 01 bể dung tích 1,2m3 tại khu nhà văn phòng kết hợp nhà ăn |

|

6 |

Hệ thống giải nhiệt nước làm mát |

+ Số lượng: 06 hệ thống + Bao gồm: đường ống, bơm gom và tuần hoàn; 6 tháp giải nhiệt Liangchi (làm mát bằng không khí, không sử dụng môi chất lạnh), công suất 10-20RT; bể chứa nước dung tích 15m3. |

|

7 |

Hệ thống thu gom hơi dung môi, khí thải phát sinh từ khu vực in |

+ 01 hệ thống: chụp hút ứng với máy in; + 01 quạt hút: công suất 20.000 - 30.000 m3/h + Tháp thấp phụ than hoạt tính; + Ống khói: D800, cao 5m |

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1. Công suất của dự án đầu tư:

- Sản phẩm: bao bì dệt PP với công suất 60 triệu m2/năm tương đương 60 triệu bao/năm ~ 6.000 tấn sản phẩm/năm (định mức 1 bao bì dệt PP ~ 100gram).

- Thị trường tiêu thụ: Trong nước

- Một số khách hàng của công ty: Công ty CP phân đạm và hoá chất Hà Bắc; Công ty CP dinh dưỡng quốc tế CNC; Công ty Cổ phần mía đường Lam Sơn.

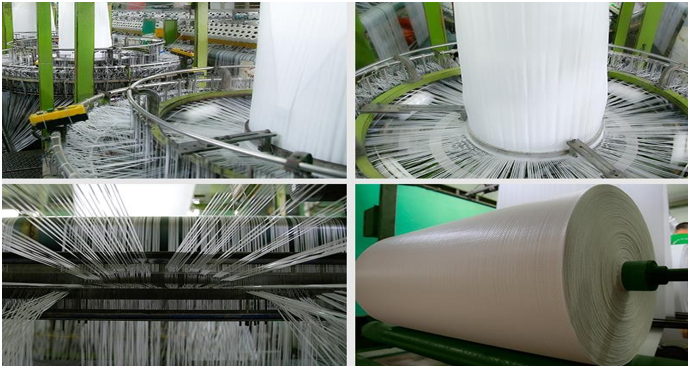

- Hình ảnh mô phỏng sản phẩm:

Hình 1.3. Mô phỏng sản phẩm của dự án

1.3.2. Công nghệ sản xuất:

Quy trình sản xuất bao dệt PP

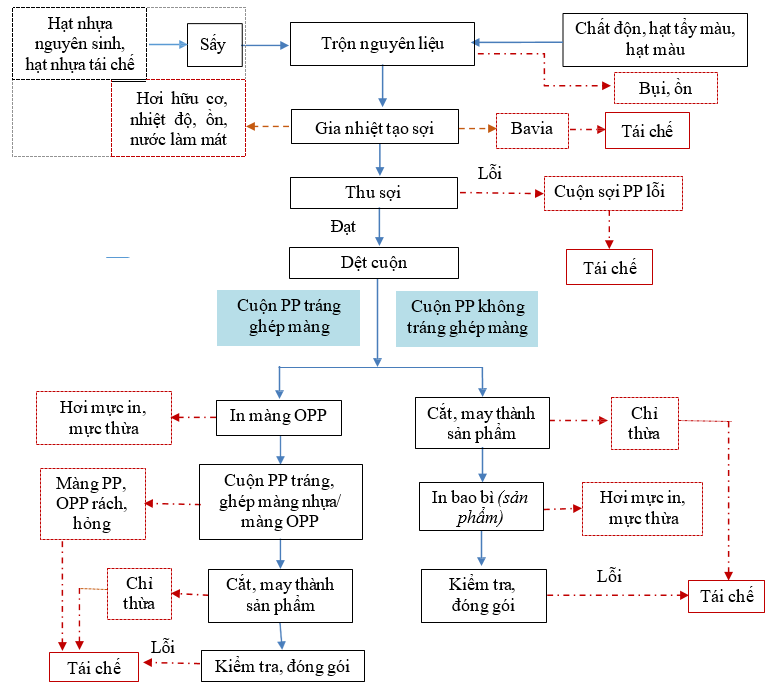

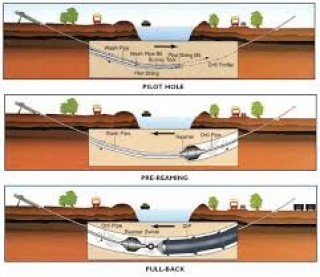

*Sơ đồ công nghệ:

Hình 1.2. Quy trình sản xuất bao dệt PP

*Thuyết minh công nghệ

a. Nguyên liệu:

+ Nguyên liệu gồm: gồm có hạt nhựa PP nguyên sinh, hạt nhựa PP tự tái chế trong nhà xưởng (tái chế từ những sản phẩm hỏng như túi PP, mẩu sợi PP, sợi PP không đạt yêu cầu, vỏ bao bì đựng nguyên liệu), chất độn taical, hạt màu, hạt tẩy màu EMOB 04.

+ Nguyên liệu được pha trộn, cân đối theo tỷ lệ, chất lượng sản phẩm mà khách hàng yêu cầu.

b. Sấy khô: Hạt nhựa PP nguyên sinh, hạt nhựa PP tự tái chế sau khi được kiểm tra độ đồng đều và được đưa vào máy sấy khô theo đúng tỉ lệ quy định ở nhiệt độ tối đa 120oC để hạn chế hơi ẩm đi vào trong sản phẩm.

c. Trộn nguyên liệu: tiếp theo hỗn hợp nhựa này cùng với chất độn Taical (CaCO3), hạt màu, hạt tẩy màu EMOB 04 được đưa vào máy trộn để phối trộn đồng đều các nguyên liệu với nhau.

d. Gia nhiệt tạo sợi:

+ Sau khi phối trộn, hỗn hợp nguyên liệu được chuyển trực tiếp sang máy tạo sợi. Tại đây hỗn hợp đi qua nòng trục vít đã gia nhiệt từ 190oC đến 250oC để làm nóng chảy hỗn hợp. Tiếp theo, nhựa dẻo được đùn qua khuôn tạo thành màng mỏng và được định hình màng bằng bể nước làm mát ở 40oC.

+ Màng được tạo thành tiếp tục qua trục dao xẻ màng để tạo thành các sợi mỏng và đi qua lò ủ, kéo giãn, ổn định để tạo thành các sợi PP. Cách tạo sợi này chính là ưu điểm của bao bì nhựa PP, tạo nên độ bền và dai.

+ Dây chuyền tạo sợi chạy với tốc độ cao từ 250m/phút đến 350m/phút. Chất lượng sợi tạo thành của công đoạn này quyết định cho hầu hết chất lượng và năng suất của các khâu còn lại của quá trình sản xuất.

+ Trong quá trình tạo sợi, bavia của màng nhựa được thu hồi và tái chế thành hạt nhựa rồi quay vòng lại quá trình sản xuất.

e. Thu sợi:

+ Sợi nhựa PP sau đó được thu lại thành các cuộn sợi tại máy thu sợi.

+ Các sợi PP hoàn thiện được bộ phận KCS kiểm tra. Nếu đạt yêu cầu thì được sử dụng làm nguyên liệu để dệt bao PP. Nếu không đạt yêu cầu, được thu gom lại, cho vào máy băm phế liệu để băm nhỏ, làm nguyên liệu tái sử dụng cho mẻ sản xuất tiếp theo.

f. Công đoạn dệt cuộn:

+ Các cuộn sợi được đưa vào máy dệt tròn 6 thoi gồm các sợi dọc và các thoi sợi ngang. Máy dệt tốc độ cao 180 vòng/phút với công nghệ tự động. Khi có sợi đứt hoặc thoi hết sợi, máy stự động dừng và báo đèn cho người vận hành nối hoặc thay thế thoi sợi.

+ Sản phẩm được dệt thành dạng ống liên tục không hạn chế rồi cuốn thành cuộn PP để chuyển tiếp đến công đoạn tiếp theo.

+ Cuộn bán thành phẩm PP dệt được dùng để sản xuất 02 loại mặt hàng: cuộn PP tráng ghép (màng nhựa, màng OPP) và cuộn PP không tráng ghép.

g. Đối với cuộn PP tráng ghép màng

g1. Tráng ghép

Tráng ghép màng OPP

+ In màng OPP:

Màng OPP (dạng trong suốt, có độ bóng cao) được Công ty nhập về sau đó đưa vào công đoạn in. Dự án sử dụng công nghệ in flexo (in flexo là phương pháp in trực tiếp do có bản in nổi, mực in cấp cho khuôn in nhờ trục anilox, trục anilox là một trục kim loại, bề mặt được khắc lõm nhiều ô nhỏ. Trong quá trình in, trục được nhúng một phần trong máng mực, mực lọt vào các ô trên bề mặt trục, phần mực nằm trên bề mặt được dao gạt mực gạt đi. Sau đó khuôn in tiếp xúc với trục và nhận mực từ trong các ô nhỏ trên bề mặt trục in) để in trực tiếp vào màng OPP (in một mặt) theo mẫu mã yêu cầu của khách hàng.

Trong quá trình in. mực in được cấp tự động vào khay mực (định kỳ cấp bổ sung), cặn mực thừa hoặc khi thay thế được thu gom là chất thải nguy hại. Hơi dung môi phát sinh trong quá trình in được thu gom xử lý qua tháp hấp phụ than hoạt tính trước khi thải ra ngoài môi trường.

+ Tráng ghép màng OPP: Lớp màng OPP (đã được in hình ảnh mẫu mã) được trải cùng với cuộn bán thành phẩm PP dệt. Dưới tác dụng của lực ép, lớp màng OPP được ép chặt vào cuộn bán thành phẩm PP dệt. Máy tráng màng có tốc độ tráng 100 - 160m/phút; máy có chế độ chỉnh lệch dọc, lệch ngang tự động đảm bảo sản phẩm ghép đạt chất lượng và công suất cao.

Tráng ghép PP (tráng trắng)

+ Cuộn bán thành phẩm PP dệt được đưa vào máy tráng, tại đây các hạt nhựa PP được gia nhiệt nóng chảy tạo thành lớp màng PP phủ đều lên bề mặt của cuộn vải PP.

+ Sau khi tráng, cuộn vải PP được cuộn lại để đưa đi in ấn tùy theo yêu cầu của khách hàng, sau đó chuyển sang công đoạn cắt, may thành sản phẩm.

g2. Công đoạn cắt, may:

+ Cuộn bán thành phẩm PP dệt sau khi đã được ghép màng in OPP/màng PP đi qua máy gấp hông (nếu có), qua máy cắt may để cắt, may thành phẩm.

+ Kích thước may bao đã được cài đặt sẵn trên máy. Sản phẩm sau cắt, may được xếp thành từng tệp trên pallet. Dây chuyền cắt, may tự động với tốc độ 30-45 bao/phút.

+ Tại công đoạn này phát sinh các màng OPP/màng PP rách hỏng được thu gom và tái chế thành các hạt nhựa tái chế để tuần hoàn lại sản xuất.

g3. Kiểm tra, đóng gói:

Sau khi hoàn thiện, sản phẩm được đưa sang bộ phận KCS để kiểm tra xem có đạt đúng mẫu yêu cầu của khách hàng hay không. Các sản phẩm đạt yêu cầu được chuyển đi đóng kiện, nhập kho chờ xuất hàng. Còn đối với các sản phẩm lỗi, không đạt yêu cầu được thu gom và tái chế để quay lại sản xuất.

h. Đối với cuộn PP không tráng ghép

1. Công đoạn cắt, may: Cuộn PP dệt đi qua máy gấp hông (nếu có), qua máy cắt may để cắt, may thành phẩm.

Kích thước may bao đã được cài đặt sẵn trên máy. Sản phẩm sau cắt, may được xếp thành từng tệp trên pallet. Dây chuyền cắt, may tự động với tốc độ 30-45 bao/phút.

Chỉ thừa phát sinh trong công đoạn này được thu gom và tái chế thành các hạt nhựa tái chế để quay lại sản xuất.

2. In bao bì (sản phẩm)

+ Dự án sử dụng công nghệ in flexo để in trực tiếp lên các bao bì (sản phẩm), quá trình in được thực hiện trên 02 mặt bao bì và theo mẫu mã khách hàng yêu cầu.

+ Mực in được cấp tự động vào khay mực (định kỳ cấp bổ sung), cặn mực thừa hoặc khi thay thế được thu gom là chất thải nguy hại. Hơi dung môi phát sinh trong quá trình in được thu gom, xử lý qua tháp hấp phụ than hoạt tính trước khi xả ra ngoài môi trường.

3. Kiểm tra, đóng gói: Sau khi hoàn thiện sản phẩm, được đưa sang bộ phận KCS để kiểm tra xem có đạt đúng mẫu yêu cầu của khách hàng hay không. Các sản phẩm đạt yêu cầu được chuyển đi đóng kiện, nhập kho chờ xuất hàng. Còn đối với các sản phẩm lỗi, không đạt yêu cầu được thu gom và tái để quay lại sản xuất.

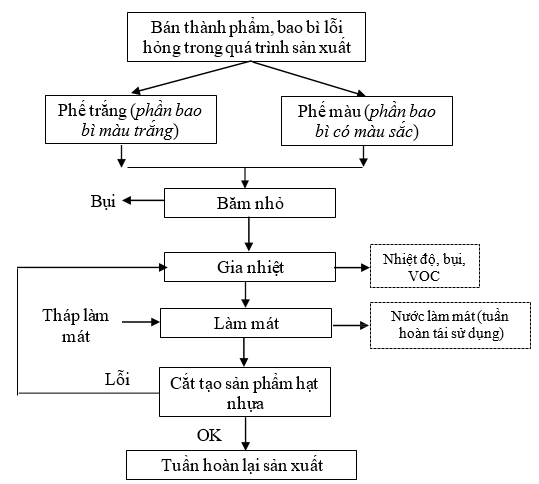

Quy trình tái chế phế liệu

*Sơ đồ công nghệ:

Hình 1.3. Quy trình tái chế hạt nhựa PP

*Thuyết minh quy trình:

- Nguyên liệu:

+ Các bán thành phẩm, vỏ bao bì PP, màng PP lỗi, rách, vỏ bao bì đựng nguyên liệu… được công nhân dùng kéo để chia thành 02 loại: phế trắng (phần bao bì màu trắng) và phế màu (phần bao bì có màu sắc).

+ Phế trắng được tái chế thành hạt nhựa màu trắng, phế màu được tái chế thành các hạt nhựa tái chế có màu sắc tương ứng.

+ Quy trình tái chế của phế trắng và phế màu tương tự nhau, các bước cụ thể:

- Băm nhỏ: Phế trắng hoặc phế màu được đưa vào máy băm phế liệu để băm nhỏ theo kích thước phù hợp (khoảng 1-3mm) để thuận tiện cho quá trình hút vào máy gia nhiệt tạo hạt.

- Trộn nguyên liêu: các mảnh nhựa được đưa vào máy trộn liệu; Tại đây, tuỳ theo từng lại phế liệu (đặc biệt là phế liệu trắng) mà bổ sung thêm một số hạt tẩy màu để đảm bảo màu sắc hạt nhựa sau này.

- Gia nhiệt: Nhựa từ máy trộn được hút vào máy đùn hạt nhựa: phế trắng/phế màu được gia nhiệt ở nhiệt độ khoảng 190oC (máy đùn hạt nhựa vận hành bằng điện). Ở nhiệt độ này, nguyên liệu nóng chảy tạo thành dạng lỏng và tiếp tục được đẩy ra khuôn tạo dây nhựa.

- Làm mát: Dây nhựa ra khỏi máy đùn có nhiệt độ khoảng 80-1000C tiếp tục được đi qua máng nước (nhiệt độ nước trong máng làm mát tương đương với nhiệt độ môi trường) để đóng cứng thành dạng sợi rắn. Máng nước làm mát được thiết kế bằng thép. Tại đây, lắp đặt 01 hệ thống đường ống dẫn PVC 5cm để cấp bổ sung nước sạch liên tục vào máng làm mát để bù lượng nước bị thất thoát, bay hơi; toàn bộ nước làm mát được thu gom về tháp giải nhiệt Liangchi để làm mát rồi dẫn về bể chứa dung tích 15m3 để tuần hoàn lại sản xuất.

- Cắt tạo sản phẩm hạt nhựa: Bán thành phẩm sau khi làm nguội được máy cắt thành từng hạt nhỏ và chuyển sang khu vực sản xuất bao bì của nhà máy.

Lưu ý: Hạt nhựa PP tái chế được dùng để sản xuất các sản phẩm bình dân, không yêu cầu chất lượng cao (ứng dụng trong ngành đóng gói cám gia súc, gia cầm).

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước

1.4.1. Nguyên liệu, nguyên liệu phụ, lao động sản xuất

*Nguyên liệu:

Bảng 1.3. Nhu cầu sử dụng nguyên liệu của dự án

|

Stt |

Nguyên liệu |

Đặc tính |

Lượng (tấn/năm) |

|

1 |

Hạt nhựa nguyên sinh PP |

+ Công thức phân tử: (C3H6)x + Tỷ trọng: PP vô định hình: 0,85 g/cm3 + PP tinh thể: 0,95 g/cm3 + Độ giãn dài: 250 – 700 % + Độ bền kéo: 30 – 40 N/mm2 + Độ dai va đập: 3,28 – 5,9 kJ/m2 + Điểm nóng chảy : ~ 165°C |

3.800 |

|

3 |

Hạt màu |

+ Thành phần: hạt nhựa nền (PE, PP, PC,..) nguyên sinh, bột màu (cơ bản hoặc phối) và một số loại phụ gia. + Hợp chất nhựa màu thường mang những màu sắc cơ bản như đen, đỏ, trắng, vàng, xanh với kết cấu hình trụ. + Hạt nhựa có khả năng chịu nhiệt, phân tán tốt, thân thiện môi trường |

2 |

|

4 |

Chất độn |

+ Sản xuất từ CaCO3 + Độn hạt nhựa PP được thêm vào trong quá trình kéo sợi để thay thế một phần nguyên liệu nhựa trong sản phẩm, giúp năng suất máy cao hơn, giảm thời gian làm nguội khuôn, tăng độ dẻo và giảm sự co ngót. |

1.650 |

|

5 |

Mực in flexo |

Thành phần chính mực in flexo gốc dầu, được điều chế từ dầu mỏ, mùi khá nồng, lâu phai, bền màu. |

5,5 |

|

6 |

Dung môi mực in flexo |

+ Iso propyl alcohol: (CH3)2CHOH + Độ khuếch tán cao với các loại mực, bảo đảm chất lượng về màu sắc. + Tốc độ khô phù hợp với tốc độ vận hành máy in + Tính ổn định cao, đảm bảo quá trình sản xuất không bị gián đoạn |

3 |

|

7 |

Hạt tẩy màu EMOB 04 |

+ Hạt tẩy màu là phụ gia ngành nhựa, dùng trong công đoạn thổi màng, ép phun, khi dùng loại sản phẩm này giúp tăng cường độ trắng cho sản phẩm cuối. + Thành phần: phụ gia tăng trắng + Không chứa độc tố |

10 |

|

8 |

Màng OPP |

+ Có độ bóng và độ trong suốt cao + Có thể chống trầy xước rất tốt + Độ bên và chắc chắn cao, với tính cơ lý vượt trội + Nhờ lớp mang OPP tráng cho nên có khả năng chống nước, chống ẩm rất tốt |

150 |

|

9 |

LDPE |

+ Hạt nhựa LDPE (low-density polyethylene) + Có khả năng chịu được axit kiềm, chịu được dung môi hữu cơ + Không hấp thụ độ ẩm, không hóa chất và chống ăn mòn cực kỳ tốt. + Trong thành phần của hạt nhựa LDPE không chứa chất độc hại, không màu, không mùi, không vị + Nhiệt độ nóng chảy của nhựa LDPE tương đối thấp: Chỉ khoảng 220 đến 240 độ F, 105 đến 1150C |

400 |

|

Tổng |

6.020,5 |

||

*Nhiên liệu:

Bảng 1.4. Danh mục nhiên liệu sử dụng

|

Stt |

Danh mục |

Mục đích |

Nguồn gốc |

Khối lượng sử dụng |

|

1 |

Dầu DO |

Vận hành phương tiện vận tải |

Việt Nam |

13 tấn/năm |

|

2 |

Dầu bôi trơn |

Bảo dưỡng máy móc sản xuất |

0,7 tấn/năm |

|

|

3 |

Tổng |

13,7 tấn/năm |

||

*Lao động:

- Tổng số lượng cán bộ, công nhân viên: 140 người.

- Bố trí 1 nhân viên phụ trách an toàn và môi trường của Công ty.

- Số lượng ca làm việc: 3 ca/ngày đêm đối với công nhân, còn các bộ phân hành chính sắp xếp 1 ca/ngày.

- Mỗi ca làm việc 8h/người/ngày.

1.4.2. Nhu cầu điện, nước và nguồn cung cấp

a. Nhu cầu sử dụng điện

*Nguồn cung cấp: lấy từ hệ thống cấp điện chung của KCN

*Mục đích sử dụng: Cấp cho hoạt động sản xuất, hoạt động vận hành thiết bị văn phòng và hoạt động chiếu sáng của Công ty.

*Lượng tiêu thụ:

Bảng 1.5. Lượng điện tiêu thụ theo hoá đơn thực tế của Nhà máy

|

Stt |

Tháng |

Đơn vị |

Khối lượng |

|

1 |

Tháng 01/2023 |

kWh |

177.698,4 |

|

2 |

Tháng 02/2023 |

kWh |

263.274 |

|

3 |

Tháng 3/2023 |

kWh |

253.585,2 |

|

4 |

Tháng 4/2023 |

kWh |

266.983,2 |

|

5 |

Tháng 5/2023 |

kWh |

238.946,4 |

|

6 |

Tháng 6/2023 |

kWh |

253.017,6 |

|

Trung bình tháng |

kWh/tháng |

242.250,8 |

|

|

Trung bình ngày |

kWh/ngày |

9.317,34 |

|

Theo hoá đơn tiền điện (bảng 1.5), lượng điện tiêu thụ trung bình 6 tháng đầu năm của Nhà máy là 242.250,8 kWh/tháng ~ 9.317,34 kWh/ngày.

b. Nhu cầu sử dụng nước

*Nguồn cung cấp: Công ty đang sử dụng nguồn nước sạch từ hệ thống nước có sẵn tại KCN.

*Mục đích sử dụng: cho quá trình rửa tay chân, nước uống cho cán bộ, công nhân viên và nước cấp cho quá trình sản xuất của Công ty.

*Lượng sử dụng:

Bảng 1.6. Nhu cầu sử dụng nước của nhà máy hiện trạng theo hoá đơn tiền nước

|

Stt |

Tháng |

Đơn vị |

Lượng sử dụng |

|

1 |

Tháng 01/2023 |

m3/tháng |

260 |

|

2 |

Tháng 02/2023 |

m3/tháng |

463 |

|

3 |

Tháng 3/2023 |

m3/tháng |

318 |

|

4 |

Tháng 4/2023 |

m3/tháng |

426 |

|

5 |

Tháng 5/2023 |

m3/tháng |

477 |

|

6 |

Tháng 6/2023 |

m3/tháng |

462 |

|

7 |

Tháng 7/2023 |

m3/tháng |

454 |

|

Trung bình tháng |

m3/tháng |

408,6 |

|

|

Trung bình ngày |

m3/ngày |

15,7 |

|

(Hoá đơn tiền nước do Nhà máy cung cấp)

Theo hoá đơn tiền nước (bảng 1.6) của Nhà máy trong 7 tháng đầu năm 2023, nhu cầu sử dụng nước lớn nhất là tháng 5/2023 với lượng sử dụng là 477 m3/tháng ~ 18,35 m3/ngày.

*Tính toán nhu cầu sử dụng nước của Nhà máy theo hoá đơn tiền nước:

+ Sinh hoạt của cán bộ, công nhân viên: Theo TCVN 13606:2023, định mức nước cấp sinh hoạt cho 1 người là 45 lít/ca làm việc ~ 0,045 m3/người/ca (8h/ca). Số lượng cán bộ nhân viên hiện trạng của Nhà máy là 140 người. Khi đó, nhu cầu sử dụng nước cho hoạt động sinh hoạt cho 140 người là: 140 x 0,045 = 6,3 m3/ngày đêm.

+ Nấu ăn ca của cán bộ, công nhân viên: Theo TCVN 4513 -1198: Tiêu chuẩn thiết kế và cấp nước bên trong, định mức nước cấp cho 1 bữa ăn cho 1 người là 0,025 m3/người/bữa (một công nhân có 1 ca làm việc và 1 bữa ăn ca). Khi đó, lượng nước cấp cho hoạt động nấu ăn ca của 140 người là: 140 x 0,025 = 3,5 m3/ngày.

+ Hoạt động sản xuất: Cấp bổ sung cho quá trình làm mát màng nhựa tại công đoạn tạo sợi, tráng màng PP và tái chế hạt nhựa (lượng nước cấp liên tục)=18,35 – 6,3 -3,5 = 8,55 m3/ngày đêm.

(1) : Lượng nước bay hơi trong quá trình giải nhiệt nước tại tháp giải nhiệt: Quá trình giải nhiệt nước làm mát sẽ xảy ra hiện tượng tổn thất bay hơi. Về mặt lý thuyết, khối lượng nước bay hơi chiếm 1,8 m3 cho 10.000.000 kCaL nhiệt thải (Giáo trình kỹ thuật lạnh đại cương của GS. TSKH Trần Đức Ba (Nhà xuất bản đại học quốc gia thành phố Hồ Chí Minh – 2009). Về mặt tính toán khoa học, lượng nước bay hơi từ quá trình giải nhiệt được dự báo như sau:

Tổn thất bay hơi (m3/h) = 0,00085 x 1,8 x lượng nước cần giải nhiệt trong 1h (m3/h) x (T1 - T2) (*) = 0,00085 x 1,8 x 2 x (800C – 200C) = 0,18m3/h ~ 4,4 m3/ngày đêm (tính cho 3 ca làm việc).

Nguồn: (*) Giáo trình kỹ thuật lạnh đại cương của GS. TSKH Trần Đức Ba (Nhà xuất bản đại học quốc gia thành phố Hồ Chí Minh – 2009).

(2) : Lượng nước bay hơi trực tiếp trong quá trình làm mát màng nhựa do nhiệt độ cao: 8,55 - 4,4 = 4,15 m3/ngày đêm.

Ngoài ra, tại nhà máy đã có 1 bể nước kết hợp PCCC, dung tích 70 m3 để dự trữ cho hoạt động PCCC.

Tổng nhu cầu sử dụng nước của Công ty được thống kê như sau:

Bảng 1.7. Nhu cầu sử dụng nước hiện trạng của Công ty

|

Stt |

Mục đích sử dụng |

Lượng sử dụng (m3/ngày) |

Nhu cầu xả thải (m3/ngày) |

|

1 |

Nước cấp bổ sung làm mát màng nhựa tại công đoạn tạo sợi, tráng màng PP và tái chế hạt nhựa |

8,55 |

0 |

|

2 |

Nước dùng cho sinh hoạt |

6,3 |

6,3 |

|

3 |

Nước cấp phục vụ cho hoạt động nấu ăn |

3,5 |

3,5 |

|

Tổng (m3/ngày) |

18,35 |

9,8 |

|

|

Tổng (m3/tháng) |

477,1 |

254,8 |

|

1.4.3. Máy móc, thiết bị phục vụ hoạt động

Bảng 1.8. Thống kê số lượng máy móc thiết bị sản xuất tại dự án

|

STT |

Tên thiết bị |

Đơn vị |

Số lượng |

Ghi chú |

|

|

ĐTM phê duyệt |

Đề xuất cấp phép |

||||

|

I |

Thiết bị sản xuất chính |

||||

|

1 |

Máy tạo sợi và máy thu sợi 280m/phút |

Máy |

2 |

2 |

Chuyển đổi nguyên liệu thô thành sợi PP thông qua các giai đoạn chính như tiếp nguyên liệu, làm sạch, kéo sợi và quấn sợi. |

|

2 |

Máy dệt 6 thoi (khổ rộng 45-85 cm) |

80 |

53 |

Loại máy dệt tròn 6 thoi cỡ lớn này lý tưởng để dệt các loại bao container dẻo cỡ trung và vải địa kỹ thuật. Máy được thiết kế với hệ thống điều chỉnh tốc độ không ngừng đa tần số. Đồng thời, máy dệt tròn 6 thoi lớn có thể tự động ngừng trong trường hợp sợi dọc đứt, sợi ngang đứt hoặc quá ngắn |

|

|

3 |

Máy tráng và ghép màng BOPP khổ rộng 80cm |

|

2 |

1 |

Tăng khả năng chống thấm, chống ẩm và tăng độ bền cho bao bì |

|

4 |

Máy in cuộn |

4 |

2 |

Máy in liên tục không mất thời gian load giấy, đo định dạng trước khi in như in dạng tờ, in nhanh hơn khoảng 30% |

|

|

5 |

Máy in tờ rời |

1 |

1 |

Máy in dạng tờ rời có thể xử lý nhiều loại chất liệu in với độ dày hơn máy in dạng cuộn. Đồng thời, máy in loại này có nhiều khổ in khác nhau: máy ép tấm nhỏ hơn có thể xử lý các giấy tờ nhỏ tới 4 x 6 inch. Máy ép lớn hơn có thể xử lý các tấm lên đến 40 in. |

|

|

6 |

Máy cắt may tự động |

7 |

5 |

Máy cắt tự động được dùng để cắt vật liệu 1 cách nhanh, chính xác và đạt hiệu quả năng suất cao |

|

|

7 |

Máy gấp hông |

2 |

2 |

|

|

|

8 |

Máy lộn ống |

1 |

1 |

Dùng để lộn ống bao bì |

|

|

9 |

Máy may thủ công |

10 |

5 |

Dùng để máy đáy bao |

|

|

II |

Thiết bị sản xuất phụ trợ |

||||

|

1 |

Máy đóng gói thủy lực |

Máy |

1 |

1 |

Máy đóng gói thủy lực là thiết bị nén hàng hóa cồng kềnh gọn lại thành kiện Máy đóng kiện hàng giúp tiết kiệm không gian chứa hàng, vận chuyển hàng hóa dễ dàng hơn |

|

2 |

Máy nén khí + bình chứa |

3 |

3 |

|

|

|

3 |

Máy trộn nguyên liệu |

1 |

1 |

Dùng để phối trộn các nguyên vật liệu với nhau |

|

|

4 |

Máy băm phế liệu |

1 |

1 |

Dùng để băm nhỏ các nguyên liệu thành dạng viên hoặc hạt nhựa |

|

|

5 |

Máy tái chế |

1 |

1 |

Tại đây, phế liệu được đi qua hệ thống trục vít được gia nhiệt theo hướng tăng dần đều làm cho phế liệu nhựa nóng chảy. Nhựa nóng chảy đến cuối đầu cảo sẽ đi qua 1 hoặc vài lớp lưới lọc bằng kim loại sau đó được ép qua khuôn thành dạng sợi dài. Cuối cùng, sợi nhựa được làm nguội thông qua 1 bể nước làm mát rồi được đưa đến hệ thống dao cắt tạo ra hạt nhựa |

|

|

|

|

|

|

|

tái sinh có chất lượng gần tương đương với nhựa nguyên sinh. |

|

6 |

Máy làm lạnh nước |

1 |

1 |

Máy làm lạnh nước có chức năng làm lạnh, hạ nhiệt độ nước xuống nhiệt độ cài đặt, tùy thuộc vào ứng dụng máy làm lạnh nước trong từng trường hợp cụ thể để cài đặt nhiệt độ phù hợp. |

|

|

III |

Thiết bị thí nghiệm |

||||

|

1 |

Thiết bị kiểm tra độ bền sợi |

Máy |

1 |

1 |

được sử dụng để kiểm tra độ bền đứt và độ giãn dài khi đứt của các loại sợi PP. Nó có thể kiểm tra các chỉ số vật lý như độ bền đứt, độ dài đứt, độ bền đứt và thời gian đứt của một sợi. |

|

2 |

Cân điện tử |

1 |

1 |

|

|

|

3 |

Đồng hồ kiểm tra độ dày |

1 |

1 |

Là dụng cụ đo lường mà có thể đo độ dày của các sản phẩm mỏng. |

|

|

IV |

Phương tiện vận chuyển |

||||

|

1 |

Xe tải 3,5 T |

Xe |

1 |

1 |

|

|

2 |

Xe 4 chỗ |

Xe |

1 |

1 |

|

|

3 |

Xe nâng tay |

Xe |

3 |

3 |

|

|

4 |

Xe nâng |

Xe |

1 |

1 |

|

|

5 |

Trạm biến áp 1.250 KVA |

Trạm |

1 |

1 |

|

|

6 |

Hệ thống điện động lực |

HT |

1 |

1 |

|

|

7 |

Hệ thống chiếu sáng |

HT |

1 |

1 |

|

|

8 |

Thiết bị văn phòng |

Bàn |

10 |

10 |

|

1.5. Các thông tin khác liên quan

1.5.1. Các thông tin về hồ sơ môi trường của Nhà máy

- Quyết định số 1000/QĐ-UBND ngày 03/07/2012 của UBND thành phố Hải Phòng phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Đầu tư xây dựng nhà máy sản xuất bao dệt PP”; công suất 20 triệu bao/năm.

- Giấy xác nhận hoàn thành các công trình bảo vệ môi trường số 15/GXN-STNMT ngày 15/8/2016 do Sở Tài nguyên và Môi trường Hải Phòng cấp, công suất 20 triệu bao/năm.

- Quyết định số 5064/QĐ-BQL ngày 30/11/2021 do Ban quản lý khu kinh tế Hải Phòng cấp về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án “Đầu tư nâng công suất nhà mát sản xuất bao dệt PP” tại KCN Tràng Duệ, huyện An Dương, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng, công suất 60 triệu bao/năm.

>>> XEM THÊM: Giấy phép môi trường nhà máy sản xuất kinh kiện điện tử và quy trình thực hiện đầu tư

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Cấp phép giấp phép môi trường dự án nhà máy chế biến thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tôn mỹ nghệ xuất khẩu

- › Báo cáo đề xuất cấp GPMT cơ sở kho trung chuyển xăng dầu

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất sản phẩm phụ kiện nghành dệt may

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy dệt xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nguyên liệu ứng dụng bán dẫn