Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy dệt xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) cơ sở nhà máy dệt xuất khẩu. Công suất sản xuất 3.208.612 đôi/năm tương đương 534.769 tá/năm, đạt tỷ lệ 35,65% so với công suất thiết kế.

Ngày đăng: 26-12-2024

488 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................................... IV

THÔNG TIN CHUNG VỀ CƠ SỞ...................................................................... 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................................... 5

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.. 14

4.1. Nhu cầu sử dụng nguyên liệu, vật liệu:........................................................ 14

4.4. Nhu cầu và nguồn cung cấp điện:............................................................... 16

4.5. Nhu cầu và nguồn cung cấp nước:.............................................................. 17

5. Các thông tin khác liên quan đến cơ sở.......................................................... 22

5.1. Thông tin hoạt động của cơ sở.................................................................... 22

5.2. Các hạng mục công trình của cơ sở............................................................. 22

5.3. Danh mục máy móc, thiết bị sử dụng của cơ sở........................................... 25

SỰ PHÙ HỢP CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.............30

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường... 30

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường tiếp nhận chất thải:.. 30

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 33

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải:.......... 33

1.1. Thu gom, thoát nước mưa:.............................................................. 33

1.2. Thu gom, thoát nước thải:..................................................................... 37

2. Công trình, biện pháp xử lý bụi, khí thải:............................................... 50

2.1. Biện pháp giảm thiểu khí thải, bụi của các phương tiện vận chuyển......... 50

2.2. Biện pháp giảm thiểu bụi, khí thải trong nhà xưởng sản xuất, kho chứa:.... 51

2.3. Công trình, biện pháp thu gom, xử lý bụi, khí thải phát sinh từ nồi hơi đốt củi:...... 53

3. Công trình, biện pháp lưu giữ chất thải rắn thông thường........................ 57

3.1. Công trình, biện pháp lưu giữ chất thải rắn sinh hoạt:........................... 57

3.2. Công trình, biện pháp lưu giữ chất thải rắn công nghiệp thông thường:......... 58

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:.................................. 61

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................ 64

6. Phương án phòng ngừa, ứng phó sự cố môi trường......................................... 64

6.2. Phòng chống sét đánh thẳng....................................................................... 66

6.3. Phương án phòng ngừa, ứng phó sự cố môi trường đối với hệ thống xử lý bụi, khí thải: 67

6.4. Phương án phòng ngừa, ứng phó sự cố môi trường đối với hệ thống xử lý nước thải: 67

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường...... 67

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................................ 70

1. Nội dung đề nghị cấp phép đối với nước thải:................................................ 70

2. Nội dung đề nghị cấp giấy phép đối với khí thải:............................................ 70

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung...................................... 71

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................................... 73

1. Kết quả quan trắc môi trường định kỳ đối với nước thải:................................ 73

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải:............................ 74

3. Kết quả quan trắc môi trường trong quá trình lập báo cáo............................... 76

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....................... 77

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:.............................. 77

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật:.... 79

3. Kinh phí thực hiện quan trắc môi trường hàng năm........................................ 79

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ... 80

Chương VIII.............................................................. 81

CAM KẾT CỦA CHỦ CƠ SỞ....................................... 81

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở:

Tên chủ cơ sở: Công ty TNHH Dệt...

Địa chỉ văn phòng: KCN Phúc Khánh, Phường Phú Khánh, Thành Phố Thái Bình, Tỉnh Thái Bình, Việt Nam;

Người đại diện theo pháp luật của chủ cơ sở: .............; Chức vụ: Chủ tịch hội đồng thành viên;

Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn hai thành viên trở lên mã số doanh nghiệp: ...... do Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp đăng ký lần đầu ngày 20/3/2007, đăng ký thay đổi lần thứ 13 ngày 26/6/2020.

Giấy chứng nhận đăng ký đầu tư số: ..... do Ban Quản lý Khu kinh tế và các Khu công nghiệp tỉnh Thái Bình cấp chứng nhận lần đầu ngày 20/3/2007, chứng nhận thay đổi lần thứ 9 ngày 29/9/2016.

2.Tên cơ sở:

Nhà máy dệt xuất khẩu.

- Địa điểm cơ sở: Khu công nghiệp Phúc Khánh, Tỉnh Thái Bình, Việt Nam.

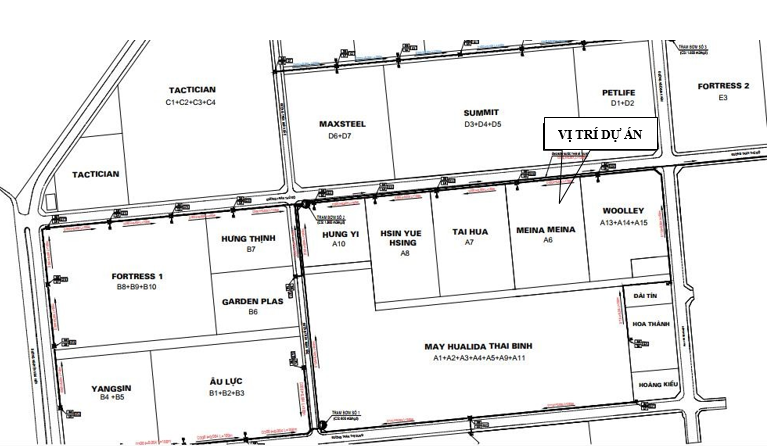

- Các đối tượng tiếp giáp:

+ Phía Bắc: giáp đường Trần Thủ Độ;

+ Phía Nam: giáp đất Công ty TNHH May Hualida Thái Bình;

+ Phía Đông: giáp đất Công ty TNHH Điện tử Woolley Việt Nam;

+ Phía Tây: giáp đất Công ty TNHH Công thương nghiệp TaiHua Việt Nam.

Hình 1. 1. Vị trí cơ sở theo bản đồ google map

Hình 1. 2. Vị trí của cơ sở trên bản vẽ quy hoạch chi tiết tỷ lệ 1/2000 KCN Phúc Khánh

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy phép xây dựng số: ............ ngày 28/01/2008 của Ban quản lý các Khu công nghiệp tỉnh Thái Bình.

+ Quyết định phê duyệt Báo cáo đánh giá tác động môi trường dự án “Đầu tư xây dựng Nhà máy dệt xuất khẩu” tại khu công nghiệp Phúc Khánh, thành phố Thái Bình số 2443/QĐ-UBND ngày 01/9/2008 của UBND tỉnh Thái Bình.

+ Giấy xác nhận số 04/GXN-STNMT ngày 15/12/2010 của Sở Tài nguyên và Môi trường tỉnh Thái Bình về việc thực hiện các nội dung của báo cáo và yêu cầu của Quyết định phê duyệt báo cáo đánh giá tác động môi trường của dự án “Đầu tư xây dựng Nhà máy dệt xuất khẩu” tại Khu công nghiệp Phúc Khánh, thành phố Thái Bình trước khi đi vào vận hành chính thức.

+ Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số ....... ngày 09/12/2010 đã được Sở Tài nguyên và Môi trường tỉnh Thái Bình cấp.

- Quy mô của cơ sở (phân loại theo tiêu chí của pháp luật về đầu tư công):

Tổng vốn đầu tư của cơ sở là 111.264.000.000 đồng (Một trăm mười một tỷ hai trăm sáu mươi tư triệu đồng Việt Nam), dự án thuộc nhóm B quy định tại Mục III theo Phụ lục I Phân loại dự án đầu tư công kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở:

Công suất các loại sản phẩm: 1.500.000 tá/năm (Theo Giấy chứng nhận đăng ký đầu tư mã số dự án: ........... chứng nhận lần đầu ngày 20/3/2007, chứng nhận thay đổi lần thứ 9 ngày 29/9/2016 đã được Ban quản lý Khu kinh tế và các Khu công nghiệp tỉnh Thái Bình cấp).

Công suất thực tế năm 2023: Sản xuất tất các loại: 3.208.612 đôi/năm tương đương 534.769 tá/năm, đạt tỷ lệ 35,65% so với công suất thiết kế.

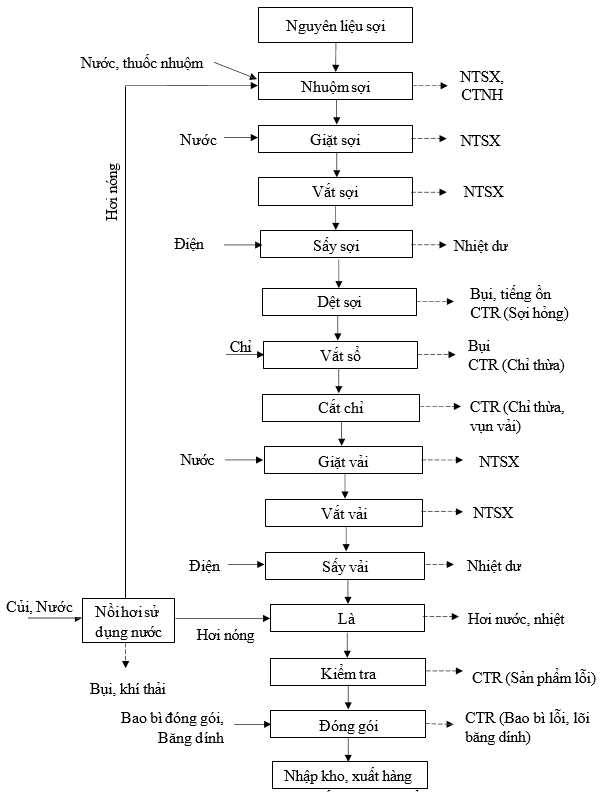

3.2.Công nghệ sản xuất của cơ sở:

Cơ sở sử dụng quy trình sản xuất khép kín bởi các máy móc, thiết bị hiện đại, chuyên dùng và đồng bộ. Quy trình sản xuất tại cơ sở được thực hiện qua các công đoạn sau:

Hình 1. 3. Quy trình sản xuất các sản phẩm của cơ sở

Thuyết minh quy trình:

Nguyên liệu chính là sợi được nhập về có nguồn gốc rõ ràng, chất lượng sợi tốt. Sợi được nhập về đã được đánh thành từng cuộn hoàn chỉnh sử dụng dệt trực tiếp. Các nguyên liệu được kiểm tra đạt yêu cầu nhập kho sản xuất.

Nhuộm sợi: Tùy từng đơn hàng, nguyên liệu sợi sẽ được nhuộm để tạo màu cho sợi bằng cách bổ sung hóa chất nhuộm vào máy nhuộm bằng bơm tự động. Nước được cấp vào trong lồng nhuộm kèm với hơi nóng từ lò hơi gia nhiệt trong lồng với nhiệt độ đạt từ 80°C - 120°C tùy vào nhu cầu từng loại sợi. Trong lồng nhuộm sẽ được trộn đều giữa sợi và hóa chất nhuộm nhằm đảm bảo được độ phủ đều màu cho sợi. Hóa chất nhuộm là những hợp chất hữu cơ không có các nhóm ion hóa, mùi nhẹ, không tan trong nước ở nhiệt độ phòng và tan ít ở nhiệt độ cao nhưng lại tan tốt trong các sợi tổng hợp kỵ nước như nylon, polyester, mức độ gắn màu của thuốc nhuộm phân tán đạt tỉ lệ cao (90 – 95%) nên nước thải ra không chứa nhiều thuốc nhuộm và mang tính axit. Quá trình nhuộm hoạt động theo mẻ, tuỳ theo đơn hàng, thời gian nhuộm khoảng 4 – 6 giờ, lượng nước sử dụng trung bình khoảng 5 – 400 lít/máy nhuộm (tùy theo từng loại máy nhuộm). Sau khi kết thúc quá trình nhuộm, nước trong máy nhuộm sẽ được xả ra bằng van tự động, theo đường ống dẫn đến hệ thống xử lý nước thải sản xuất của cơ sở.

Giặt sợi: Sau khi nhuộm xong, sợi tiếp tục được giặt sạch bằng nước nhằm tách các hợp chất, các chất bẩn còn lại bám trên bề mặt sợi. Thời gian giặt khoảng 30 phút/mẻ, lượng nước sử dụng trong một lần giặt khoảng 2 m3. Sau khi giặt xong, nước được xả ra bằng van, theo rãnh thoát nước đến hệ thống xử lý nước thải sản xuất của cơ sở.

Vắt sợi: Sợi sau khi giặt còn rất nhiều nước, do đó công nhân tiếp tục đưa sợi vào lồng quay của máy vắt ly tâm. Sợi được quay trong máy ở tốc độ cao, sinh ra một lực ly tâm, lực ly tâm sẽ làm nước được tách ra và chảy ra ngoài qua ống thoát, nước theo rãnh thoát nước đến hệ thống xử lý nước thải sản xuất của cơ sở.

Sấy sợi: Để làm khô hoàn toàn sợi, sợi được công nhân đưa vào trong máy sấy, sử dụng điện để gia nhiệt máy sấy đến nhiệt độ khoảng 90 °C, thời gian sấy một mẻ khoảng 30 phút.

Dệt sợi: Tùy vào đơn hàng, màu sắc và chất liệu sợi được chọn là khác nhau. Máy dệt với công nghệ tân tiến, hiện đại nhận các bản vẽ thiết kế thông qua đầu chuyển dữ liệu đã được lên thiết kế chi tiết, công nhân điều chỉnh các thông số trên máy phù hợp với yêu cầu, đảm bảo đúng chủng loại, màu sắc, các chi tiết với vị trí tương ứng. Hình dạng, kích thước được cài đặt thông qua máy dệt mang lại khả năng tự động hóa và độ chính xác cao.

Máy dệt của cơ sở là máy dệt đứng (dệt ống), trên đỉnh thiết bị dệt có lắp hệ thống thu, hút bụi kèm theo. Do đó bụi sẽ được hút, thu gom bằng các màng lọc bụi để giảm thiểu bụi tác động đến môi trường. Sợi được đan với mũi chân hở xung quanh trụ của máy dệt kim. Máy dệt hoạt động dựa vào giường kim và quy trình đan vòng. Giường kim thường được tạo thành từ hai phần: hình trụ và hình mặt số. Trụ là phần dưới của giường kim và giữ nửa dưới của kim, trong khi mặt số giữ nửa trên của kim. Các loại tất khác nhau yêu cầu kim và cách sắp xếp kim cụ thể.

Vắt sổ: Sau quá trình dệt, tất được hút qua ống truyền khí để đưa ra bên ngoài vào các rổ nhựa thu gom đến công đoạn may đầu. Tất được chuyển tới bộ phận may. Công nhân sử dụng máy may phần hở của đầu tất để tạo thành chiếc tất hoàn chỉnh.

Cắt chỉ: Tất được chuyển đến bàn cắt thủ công. Công nhân tiến hành cắt chỉ và tất được lộn phải, giấu phần chỉ may đầu tất vào bên trong.

Giặt vải: Tùy vào từng đơn hàng, vải cần được làm mềm bằng cách cho vải vào máy giặt và bổ sung nước và hóa chất làm mềm vải. Thời gian giặt khoảng 30 phút/mẻ, lượng nước sử dụng trong một lần giặt khoảng 2 m3. Sau khi giặt xong, nước được xả ra bằng van, theo rãnh thoát nước đến hệ thống xử lý nước thải sản xuất của cơ sở.

Vắt vải: Vải sau khi giặt còn rất nhiều nước, do đó công nhân tiếp tục đưa vải vào lồng quay của máy vắt ly tâm. Vải được quay trong máy ở tốc độ cao, sinh ra một lực ly tâm, lực ly tâm sẽ làm nước được tách ra và chảy ra ngoài qua ống thoát, nước theo rãnh thoát nước đến hệ thống xử lý nước thải sản xuất của cơ sở.

Sấy vải: Để làm khô hoàn toàn, vải được công nhân đưa vào trong máy sấy, sử dụng điện để gia nhiệt máy sấy đến nhiệt độ khoảng 90 °C, thời gian sấy một mẻ khoảng 30 phút.

Là: Dây chuyền là sử dụng hơi nước từ nồi hơi dùng nhiên liệu đốt là củi. Công nhân sau khi nhận tất đã lộn tiến hành luồn tất vào khuôn bàn chân kim loại để có hình dạng lý tưởng. Sau đó tất được băng chuyền di chuyển vào máy là. Hơi nóng được sinh ra bằng cách vận hành nồi hơi có sử dụng nước, sử dụng củi để làm nhiên liệu đốt cho nồi hơi.

Kiểm tra: Tất sau khi là sẽ đạt được tiêu chí đều, đẹp về mặt hình thức. Sản phẩm được công nhân kiểm soát chất lượng kiểm tra ngoại quan bằng mắt và kiểm tra tính chất vật lý của vải. Trong quá trình sản xuất, công nhân tại mỗi công đoạn đều đã kiểm tra bán thành phẩm trước và sau công đoạn của mình. Do đó lượng bán thành phẩm được kiểm soát và phát sinh với số lượng không đáng kể.

Đóng gói, xuất hàng: Sản phẩm sau kiểm tra sẽ được chuyển qua khâu dán tem, đóng gói và chuyển vào kho thành phẩm sau đó đem xuất hàng.

3.3.Sản phẩm của cơ sở:

- Các loại bít tất, quần tất nữ, khăn quàng cổ, quần áo học sinh, áo len, găng tay, mũ.

- Mua bán nguyên phụ liệu ngành dệt may.

- Sản xuất, gia công bán thành phẩm ngành dệt may.

Hình 1. 9. Hình ảnh các sản phẩm của cơ sở

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1.Nhu cầu sử dụng nguyên liệu, vật liệu:

Nhu cầu sử dụng nguyên liệu, vật liệu của cơ sở được thống kê theo công suất thực tế trong năm 2023 và khi đạt công suất thiết kế như sau:

Bảng 1. 2. Nhu cầu sử dụng nguyên liệu, vật liệu trong năm 2023 và khi công suất đạt thiết kế của cơ sở

|

STT |

Nguyên liệu, vật liệu |

Đơn vị tính |

Khối lượng thực tế năm 2023 |

Khối lượng khi đạt công suất thiết kế |

Nguồn cung cấp |

|

1 |

Sợi các loại (sợi polyester, sợi nylon, sợi cao su, sợi bông, sợi polypropylene, sợi stretch, sợi filament,…) |

Kg/năm |

137.192,05 |

384830,43 |

Trung Quốc |

|

2 |

Kim |

Chiếc/năm |

23.396 |

65.627 |

Trung Quốc |

|

3 |

Tem nhãn |

Chiếc/năm |

1.008.932 |

2.830.104 |

Trung Quốc |

|

4 |

Móc tất bằng nhựa PP |

Chiếc/năm |

929.020 |

2.605.947 |

Trung Quốc |

|

5 |

Ghim nhôm |

Chiếc/năm |

645.860 |

1.811.669 |

Trung Quốc |

|

6 |

Hộp carton |

Chiếc/năm |

667.496 |

1.872.359 |

Trung Quốc |

|

7 |

Túi nilon |

Chiếc/năm |

192.366 |

539.596 |

Trung Quốc |

|

8 |

Băng dính |

Cuộn/năm |

2.427 |

6.808 |

Trung Quốc |

|

9 |

Đạn nhựa PP để ghim nhãn mác vào bít tất |

Chiếc/năm |

1.422.725 |

3.990.813 |

Trung Quốc |

|

10 |

Deacal |

Cuộn/năm |

10 |

28 |

Trung Quốc |

(Nguồn: Chủ đầu tư cung cấp)

4.2.Nhu cầu sử dụng nhiên liệu:

Nhu cầu sử dụng nhiên liệu của cơ sở thống kê theo công suất thực tế trong năm 2023 và khi đạt công suất thiết kế như sau:

Bảng 1. 3. Nhu cầu sử dụng nhiên liệu trong năm 2023 và khi công suất đạt thiết kế của cơ sở

|

STT |

Nhiên liệu |

Đơn vị tính |

Khối lượng thực tế năm 2023 |

Khối lượng khi đạt công suất thiết kế |

Nguồn cung cấp |

Mục đích sử dụng |

|

1 |

Củi |

Tấn/năm |

373,96 |

1.048,98 |

Việt Nam |

Nhiên liệu đốt cho nồi hơi |

|

2 |

Dầu máy |

Lít/năm |

1.200 |

3.366,06 |

Việt Nam |

Sử dụng cho máy là, máy dệt |

4.3.Nhu cầu sử dụng hóa chất:

Nhu cầu sử dụng hóa chất của cơ sở thống kê theo công suất thực tế trong năm 2023 và khi đạt công suất thiết kế như sau:

Bảng 1. 4. Nhu cầu sử dụng hóa chất trong năm 2023 và khi công suất đạt thiết kế của cơ sở

|

STT |

Nhiên liệu |

Đơn vị tính |

Khối lượng thực tế năm 2023 |

Khối lượng khi đạt công suất thiết kế |

Nguồn cung cấp |

Mục đích sử dụng |

|

|

1. |

Doscor NYH |

Kg/năm |

40,16 |

112,65 |

Việt Nam |

|

|

|

2. |

Acetic red |

Kg/năm |

0,15 |

0,42 |

Việt Nam |

|

|

|

3BW |

|

||||||

|

3. |

Acid blue |

Kg/năm |

0,37 |

1,04 |

Việt Nam |

|

|

|

4. |

Acid navy AR |

Kg/năm |

0,45 |

1,26 |

Việt Nam |

Hóa chất |

|

|

nhuộm sử dụng tại công đoạn nhuộm sợi |

|||||||

|

5. |

Acetic red A - |

Kg/năm |

0,30 |

0,84 |

Việt Nam |

||

|

2BF |

|||||||

|

6. |

Acetic yellow |

Kg/năm |

0,30 |

0,84 |

Việt Nam |

||

|

5GW |

|||||||

|

7. |

Disperse blue |

Kg/năm |

38,62 |

108,33 |

Việt Nam |

|

|

|

ace |

|

||||||

|

8. |

Disperse black |

Kg/năm |

38,99 |

109,37 |

Việt Nam |

|

|

|

SE-RN |

|

||||||

|

9. |

Disperse red S |

Kg/năm |

18,64 |

52,29 |

Việt Nam |

|

|

|

- 4G |

|

|

10. |

Disperse turq blue BG |

Kg/năm |

0,15 |

0,42 |

Việt Nam |

|

|

11. |

JCD-888 |

Kg/năm |

69,95 |

196,21 |

Việt Nam |

|

|

12. |

Sunmorl A-1 |

Kg/năm |

0,60 |

1,68 |

Việt Nam |

|

|

13. |

Sinfix P-5 |

Kg/năm |

32,27 |

90,52 |

Việt Nam |

|

|

14. |

Uvitex BHV Liq |

Kg/năm |

0,30 |

0,84 |

Việt Nam |

|

|

15. |

Sinmorle FS- 60Conc |

Kg/năm |

1,71 |

4,80 |

Việt Nam |

|

|

16. |

Kiwalon polyester Blue Sk-167n Powder |

Kg/năm |

0,96 |

2,69 |

Việt Nam |

|

|

17. |

Thuốc nhuộm hữu cơ phân tán dạng bột golden acid orange 3rl |

Kg/năm |

0,30 |

0,84 |

Việt Nam |

|

|

18. |

Thuốc nhuộm hữu cơ phân tán dạng bột golden acid cyanine 5r |

Kg/năm |

0,07 |

0,20 |

Việt Nam |

|

|

19. |

Doscor - NNOL-200 |

Kg/năm |

1,71 |

4,80 |

Việt Nam |

|

|

20. |

Lanaset grey G Gr |

Kg/năm |

0,82 |

2,30 |

Việt Nam |

|

|

21. |

Muối NaCl |

Kg/năm |

22,94 |

64,35 |

Việt Nam |

|

|

22. |

Nicca silicone OL-2408, phụ gia làm mềm |

Kg/năm |

100 |

280,5 |

Việt Nam |

Hóa chất làm mềm vải |

|

23. |

NaOH |

Kg/năm |

380,64 |

914,16 |

Việt Nam |

Hóa chất xử lý nước thải |

|

TỔNG |

750,41 |

1.951,35 |

|

|

||

4.4.Nhu cầu và nguồn cung cấp điện:

Điện cung cấp cho các hoạt động của máy móc thiết bị sản xuất, văn phòng, điện chiếu sáng, bảo vệ, điện phục vụ sinh hoạt của cán bộ công nhân viên,… Nhu cầu sử dụng điện của cơ sở được thống kê trong năm 2023 như sau:

Bảng 1. 5. Nhu cầu sử dụng điện của cơ sở năm 2023

|

STT |

Tháng |

Điện tiêu thụ (kWh) |

|

1 |

01 |

51.996 |

|

2 |

02 |

77.560 |

|

3 |

03 |

48.930 |

|

4 |

04 |

38.654 |

|

5 |

05 |

95.018 |

|

6 |

06 |

94.598 |

|

7 |

07 |

119.938 |

|

8 |

08 |

105.798 |

|

9 |

09 |

77.658 |

|

10 |

10 |

42.084 |

|

11 |

11 |

54.889 |

|

12 |

12 |

63.476 |

|

Trung bình tháng |

72.549,92 |

|

Nguồn cung cấp điện: Công ty điện lực Thái Bình - Chi nhánh Tổng công ty Điện lực Miền Bắc.

4.5.Nhu cầu và nguồn cung cấp nước:

a)Nhu cầu sử dụng nước theo công suất thực tế:

Nguồn cung cấp nước: Công ty Cổ phần nước sạch Thái Bình.

Căn cứ theo hóa đơn sử dụng nước của cơ sở với Công ty Cổ phần nước sạch Thái Bình trong năm 2023, thống kê lượng nước sử dụng như sau:

Bảng 1. 6. Lưu lượng nước sử dụng thực tế của cơ sở năm 2023

|

STT |

Tháng sử dụng |

Lượng nước sử dụng (m3/tháng) |

|

1 |

Tháng 1 |

622 |

|

2 |

Tháng 2 |

733 |

|

3 |

Tháng 3 |

812 |

|

4 |

Tháng 4 |

885 |

|

5 |

Tháng 5 |

911 |

|

6 |

Tháng 6 |

978 |

|

7 |

Tháng 7 |

1.275 |

|

8 |

Tháng 8 |

1.390 |

|

9 |

Tháng 9 |

1.324 |

|

10 |

Tháng 10 |

1.120 |

|

11 |

Tháng 11 |

957 |

|

12 |

Tháng 12 |

718 |

|

Trung bình tháng |

977 |

|

|

Trung bình ngày |

32,5 |

|

(Hóa đơn sử dụng nước đính kèm tại phụ lục Báo cáo)

Lượng nước sử dụng của cơ sở phục vụ cho các hoạt động cụ thể sau:

a1) Nước sử dụng cho nhu cầu sinh hoạt của cán bộ, công nhân viên:

Hiện tại cơ sở sử dụng 98 lao động (trong đó cấp quản lý 27 người và lao động trực tiếp là 71 người). Công ty không tổ chức nấu ăn cho cán bộ, công nhân viên (mua cơm hộp), vì vậy nước cấp cho sinh hoạt chỉ phục vụ cho nhu cầu vệ sinh, rửa tay chân của cán bộ, công nhân viên.

Căn cứ theo TCVN 13606:2023 Cấp nước - Mạng lưới đường ống và công trình theo yêu cầu thiết kế:

+ Nước cấp cho sinh hoạt đối với phân xưởng tỏa nhiệt > 20 Kcal/m3/h: 45 lít/người/ca: 71 người x 45 lít/người/ca /1.000 = 3,195 m3/ngày đêm

+ Nước cấp cho sinh hoạt đối với phân xưởng tỏa nhiệt < 20 Kcal/m3/h: 25 lít/người/ca: 27 người x 25 lít/người/ca /1.000 = 0,675 m3/ngày đêm

Vậy lượng nước phục vụ cho sinh hoạt tại nhà máy là 3,87 m3/ngày đêm

a2) Nước sử dụng cho sản xuất:

Nước cho nồi hơi sử dụng nước: Khi vận hành nồi hơi, nước được gia nhiệt bằng cách đốt cháy củi, hơi nước nóng sinh ra sử dụng cho mục đích là, nhuộm sản phẩm. Lượng nước sử dụng cho nồi hơi khoảng 10 m3/ngày.

Nước sử dụng cho bể chứa nước của hệ thống xử lý bụi, khí thải phát sinh từ nồi hơi đốt củi: Cơ sở có sử dụng nước để giữ bụi và hấp thụ khí thải phát sinh từ công đoạn đốt củi để vận hành nồi hơi, từ đó giảm thiểu tác động của bụi, khí thải đến công nhân làm việc tại cơ sở và môi trường không khí xung quanh. Bể chứa nước thể tích chứa nước là V = 4 m3. Như vậy lượng nước ban đầu bổ sung vào bể chứa nước là 4 m3. Nước bổ sung hao hụt khoảng 10%/ngày, như vậy lượng nước bổ sung hao hụt là: 0,4 m3/ngày.

Nước sử dụng cho công đoạn nhuộm, giặt: Tùy theo yêu cầu của đơn hàng, sợi nguyên liệu, vải sẽ được nhuộm và giặt. Lượng nước sử dụng trung bình một ngày theo thực tế là 12,4 m3/ngày.

Nước cấp cho quá trình rửa ngược thiết bị lọc nước: Cơ sở sử dụng máy lọc nước có sử dụng màng lọc RO với khe màng siêu nhỏ để loại bỏ các chất cặn bã, kim loại nặng, virut, vi khuẩn để cho ra nguồn nước tinh khiết phục vụ cho mục đích sinh hoạt và sản xuất (công đoạn nhuộm, giặt, lò hơi) của cơ sở. Để đảm bảo quá trình lọc ổn định, tránh tắc nghẽn thì thiết bị lọc sẽ được rửa ngược định kỳ. Định kỳ rửa ngược 1 ngày/lần, 15 phút/lần, sử dụng khoảng 2 m3/lần rửa. Vậy, lượng nước sử dụng là 2 m3/ngày.

a3) Nước sử dụng để tưới cây, rửa đường:

Đây là nhu cầu không thường xuyên, tùy theo điều kiện thời tiết và mức độ hoạt động của các phương tiện vận chuyển trong khu vực cơ sở tại các thời điểm khác nhau sẽ đòi hỏi tần suất rửa đường và tưới cây khác nhau. Vào các thời điểm nắng nóng hoạt động rửa đường có thể được thực hiện 1 lần/ngày, tưới cây có thể được thực hiện 1 lần/tuần. Diện tích sân đường nội bộ là 5.850,3 m2; diện tích cây xanh là 4.390 m2. Căn cứ theo định mức tưới cây xanh và rửa sân đường là quy định tại TCVN 13606:2023 Cấp nước - Mạng lưới đường ống và công trình đối với tưới cây 3 - 4 lít/m2/lần tưới, rửa sân đường là 0,4 - 0,5 lít/m2/lần rửa (thủ công).

Theo định mức trên, nhu cầu nước tưới cây, rửa đường của cơ sở là:

+ Nước tưới cây: 4.390 × 4 / 1.000 = 17,56 (m3/lần)

Trung bình 01 tháng tưới cây 4 lần. Vậy nhu cầu nước tưới cây là: 70,24 m3/tháng, tương đương khoảng 2,7 m3/ngày.

+ Nước rửa đường: 5.850,3 × 0,5 / 1.000 = 2,93 (m3/lần)

Trung bình 01 tháng rửa đường 10 lần. Vậy nhu cầu sử dụng nước rửa đường là 29,3 (m3/tháng) tương đương với khoảng 1,13 (m3/ngày).

b)Nhu cầu sử dụng nước theo công suất thiết kế:

b1) Nước sử dụng cho nhu cầu sinh hoạt của cán bộ, công nhân viên:

Khi đạt công suất thiết kế, cơ sở sử dụng 332 lao động (trong đó cấp quản lý 32 người và lao động trực tiếp là 300 người).

Căn cứ theo TCVN 13606:2023 Cấp nước - Mạng lưới đường ống và công trình theo yêu cầu thiết kế:

+ Nước thải sinh hoạt đối với phân xưởng tỏa nhiệt > 20 Kcal/m3/h: 45 lít/người/ca: 300 người x 45 lít/người/ca /1.000 = 13,5 m3/ngày đêm

+ Nước thải sinh hoạt đối với phân xưởng tỏa nhiệt < 20 Kcal/m3/h: 25 lít/người/ca: 32 người x 25 lít/người/ca = 0,8 m3/ngày đêm

Vậy lượng nước phục vụ cho sinh hoạt tại nhà máy là 14,3 m3/ngày đêm

b2) Nước sử dụng cho sản xuất:

Nước cho nồi hơi sử dụng nước: Công suất của nồi hơi sử dụng nước là 1 m3/giờ. Khi đạt công suất thiết kế, nồi hơi hoạt động 12 giờ/ngày. Vậy nước cấp bổ sung cho nồi hơi là: 2,5 m3/h x 12 giờ/ngày đêm = 30 m3/ngày.

Nước sử dụng cho bể chứa nước của hệ thống xử lý bụi, khí thải phát sinh từ nồi hơi đốt củi: Khi đạt công suất thiết kế, lượng nước hao hụt khoảng 30%/ngày, vậy lượng nước bổ sung hàng ngày là: 1,2 m3/ngày.

Nước sử dụng cho công đoạn nhuộm, giặt: Theo báo cáo ĐTM, lượng nước sử dụng cho công đoạn nhuộm, giặt khi đạt công suất thiết kế là 33,3 m3/ngày.

Nước rửa ngược thiết bị lọc nước: 2 m3/ngày.

b3) Nước sử dụng để tưới cây, rửa đường:

Diện tích cây xanh, đường giao thông nội bộ không thay đổi, vì vậy nước sử dụng để tưới cây, rửa đường theo công suất thiết kế sẽ bằng công suất thực tế. Như vậy, lượng nước để tưới cây là 2,7 m3/ngày và nước để rửa đường là: 1,13 m3/ngày.

c)Nước cấp cho hoạt động phòng cháy chữa cháy:

Đây là nguồn nước dự phòng chỉ sử dụng khi có sự cố cháy nổ xảy ra. Căn cứ theo TCVN 2622:1995: Tiêu chuẩn PCCC, lưu lượng nước cấp cho chữa cháy được xác định theo công thức: Qcc = 10,8 × qcc × n × k (m3/lần).

Trong đó:

n: số đám cháy xảy ra đồng thời (n=1)

qcc: tiêu chuẩn nước chữa cháy (qcc=10 lit/giây)

k: Hệ số xác định theo thời gian phục hồi nước chữa cháy (k=1) Qcc = 10,8 × 10 × 1 × 1 = 108 m3/lần

Nước cấp cho hoạt động PCCC được lấy tại bể nước ngầm của cơ sở.

Như vậy, nhu cầu sử dụng nước tính toán cho hiện tại và khi đạt công suất thiết kế được tổng hợp như sau:

Bảng 1. 7. Nhu cầu sử dụng nước tính toán cho hiện tại và khi đạt công suất thiết kế

|

STT |

Mục đích sử dụng |

Lượng nước sử dụng (m3/ngày) |

|

|

Hiện tại năm 2023 |

Khi đạt công suất thiết kế |

||

|

I |

Nước cấp cho mục đích sinh hoạt |

||

|

1 |

Nước cấp cho mục đích sinh hoạt của cán bộ, công nhân viên |

3,87 |

14,3 |

|

II |

Nước cấp cho mục đích sản xuất |

||

|

1 |

Nước cấp cho nồi hơi sử dụng nước |

10 |

30 |

|

2 |

Nước bổ sung hao hụt cho bể chứa nước của hệ thống xử lý bụi, khí thải phát sinh từ nồi hơi đốt củi |

0,4 |

1,2 |

|

3 |

Nước cấp cho máy nhuộm, máy giặt |

12,4 |

33,3 |

|

4 |

Nước rửa ngược thiết bị lọc nước |

2 |

2 |

|

III |

Nước tưới cây, rửa đường |

||

|

1 |

Nước tưới cây |

2,7 |

2,7 |

|

2 |

Nước rửa đường |

1,13 |

1,13 |

|

TỔNG |

32,5 |

84,63 |

|

5.Các thông tin khác liên quan đến cơ sở:

5.1.Thông tin hoạt động của cơ sở:

Công ty TNHH dệt ... được Phòng đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp Giấy chứng nhận đăng ký doanh nghiệp số ......., đăng ký lần đầu ngày 20/3/2007, đăng ký thay đổi lần thứ 12 ngày 17/03/2017, ngành nghề sản xuất kinh doanh: Sản xuất các loại bít tất.

Tháng 2/2007, Công ty lập Dự án đầu tư xây dựng nhà máy dệt xuất khẩu, công suất: Tất cả các sản phẩm liên quan 1.500.000 tá/năm; được Ban quản lý Khu kinh tế và các Khu công nghiệp tỉnh cấp Giấy chứng nhận đăng ký đầu tư số ........., chứng nhận lần đầu ngày 20/3/2007, chứng nhận thay đổi lần thứ 9 ngày 29/9/2016.

Năm 2008, Công ty lập Báo cáo đánh giá tác động môi trường đối với Dự án xây dựng nhà máy dệt xuất khẩu tại KCN Phúc Khánh, thành phố Thái Bình, công suất: Tất cả các sản phẩm liên quan 1.500.000 tá/năm, tơ nhân tạo 168.000 kg/năm, acrylic 168.000 kg/năm; được UBND tỉnh Thái Bình phê duyệt tại Quyết định số 2443/QĐ-UBND ngày 01/9/2008.

Nhà máy dệt xuất khẩu của Công ty đi vào hoạt động chính thức từ năm 2008. Đến nay, công suất hoạt động thực tế: sản xuất các loại bít tất 3.208.612 đôi/năm tương đương 534.769 tá/năm, đạt tỷ lệ 35,65% so với công suất thiết kế; hiện có 98 cán bộ, công nhân viên (trong đó sản xuất trực tiếp 71 người, bộ phận quản lý 27 người); Công ty không tổ chức nấu ăn cho công nhân (mua cơm hộp), thời gian làm việc 8 giờ/ngày.

5.2.Các hạng mục công trình của cơ sở:

Các hạng mục công trình chính:

Bảng 1. 8. Các hạng mục công trình chính của dự án

|

Ký hiệu số |

Hạng mục công trình |

Diện tích (m2) |

Số tầng |

Ghi chú |

|

1 |

Xưởng chính |

4.287,4 |

1 |

Đã xây dựng Thực hiện các công đoạn là, nhuộm, giặt, vắt, sấy |

|

2 |

Kho + xưởng nhuộm |

4.287,4 |

1 |

Đã xây dựng Xưởng nhuộm thực hiện các công đoạn dệt, vắt sổ, kiểm tra, đóng gói |

5.2.2.Các hạng mục công trình phụ trợ:

Bảng 1. 9. Các hạng mục công trình phụ trợ của dự án

|

Ký hiệu số |

Hạng mục công trình |

Diện tích (m2) |

Số tầng |

Ghi chú |

|

3 |

Nhà điều hành |

404,3 |

2 |

Đã xây dựng |

|

4 |

Nhà ăn ca |

404,5 |

2 |

Đã xây dựng |

|

5 |

Nhà bảo vệ |

21,2 |

1 |

Đã xây dựng |

|

6 |

Cổng chính |

5,6 |

1 |

Đã xây dựng |

|

7 |

Nhà để xe công nhân |

400 |

1 |

Đã xây dựng |

|

7* |

Nhà để xe hành chính |

125 |

1 |

Đã xây dựng |

|

8 |

Nhà vệ sinh công nhân 1 |

73,6 |

1 |

Đã xây dựng |

|

9 |

Nhà vệ sinh công nhân 2 |

34,8 |

1 |

Đã xây dựng |

|

10 |

Trạm điện |

100,1 |

1 |

Đã xây dựng |

|

11 |

Bể nước ngầm |

22,5 |

1 |

Đã xây dựng |

|

11* |

Bể nước |

30 |

- |

Đã xây dựng |

|

12 |

Trạm bơm |

20 |

1 |

Đã xây dựng |

|

Ký hiệu số |

Hạng mục công trình |

Diện tích (m2) |

Số tầng |

Ghi chú |

|

- |

Nhà nồi hơi |

20 |

1 |

Đã xây dựng |

|

- |

Nhà để máy lọc nước |

10 |

1 |

Đã xây dựng |

|

- |

Đường giao thông nội bộ |

5.850,3 |

- |

Đã xây dựng |

|

- |

Vỉa hè |

95,5 |

- |

Đã xây dựng |

5.2.3.Các hạng mục công trình bảo vệ môi trường:

Bảng 1. 10. Các hạng mục công trình bảo vệ môi trường

|

Ký hiệu số |

Hạng mục công trình |

Đơn vị |

Số lượng |

Ghi chú |

|

- |

Kho lưu giữ chất thải rắn công nghiệp thông thường |

m2 |

300 |

Đã bố trí tại góc trong Xưởng chính |

|

- |

Kho lưu giữ CTNH |

m2 |

10 |

Đã bố trí cạnh Xưởng chính |

|

13 |

Khu xử lý nước thải |

m2 |

22,8 |

Đã xây dựng |

|

- |

Cây xanh + thảm cỏ |

m2 |

4.390 |

Đã xây dựng |

|

- |

Hệ thống thu gom và thoát nước mưa |

HT |

01 |

Đã xây dựng |

|

- |

Hệ thống thu gom và thoát nước thải sinh hoạt |

HT |

01 |

Đã xây dựng |

|

- |

Hệ thống thu gom và thoát nước thải sản xuất |

HT |

01 |

Đã xây dựng |

|

- |

Bể tự hoại 3 ngăn |

Bể |

07 |

Đã xây ngầm tại Nhà bảo vệ, Nhà vệ sinh công nhân 1, Nhà vệ sinh công nhân 2, Nhà ăn, Nhà điều hành |

|

- |

Hệ thống thu gom, xử lý bụi, khí thải phát sinh từ nồi hơi đốt củi |

HT |

01 |

Đã xây dựng, lắp đặt |

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất giấy và cho thuê nhà xưởng

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT cơ sở kho trung chuyển xăng dầu

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nâng công suất nhà máy sản xuất bao dệt PP

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất sản phẩm phụ kiện nghành dệt may

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nguyên liệu ứng dụng bán dẫn

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư cơ sở in và hoàn thiện sản phẩm in

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy chế biến gỗ tròn