Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất sản phẩm phụ kiện nghành dệt may

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất sản phẩm phụ kiện nghành dệt may. Khi hoạt động đạt 100% công suất thiết kế, Dự án đầu tư sản xuất các sản phẩm như màng nhựa PU, nhãn mác, băng dán 2 lớp không tự dính và băng dán vải không tự dính.

Ngày đăng: 18-01-2025

447 lượt xem

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT............................... 4

DANH MỤC BẢNG................................................................................. 6

CHƯƠNG I..................................................................................... 9

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................... 9

1.1. Tên chủ dự án đầu tư................................................................ 9

1.2. Tên dự án đầu tư.............................................................................. 9

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư......................... 10

1.3.1. Công suất của dự án đầu tư.............................................................. 10

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư... 10

1.3.3 Sản phẩm của dự án đầu tư....................................................................... 18

1.4 Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư...19

1.4.1 Máy móc thiết bị phục vụ dự án..................................................... 19

1.4.2 Nhu cầu sử dụng nguyên, vật liệu, hóa chất...................................... 20

1.4.3. Nguồn cấp và nhu cầu sử dụng điện năng............................................... 21

1.4.4. Nguồn cấp và nhu cầu sử dụng nước sạch..................................... 21

1.4.5 Nhu cầu sử dụng lao động.................................................................. 22

1.5. Các thông tin khác liên quan đến dự án đầu tư....................................... 22

1.5.1. Vị trí địa lý của địa điểm thực hiện dự án...................................................... 22

1.5.2. Tiến độ, vốn đầu tư, tổ chức quản lý và thực hiện dự án.............................. 26

1.5.3. Các hạng mục công trình của dự án............................................................. 26

1.5.4. Tổ chức quản lý và thực hiện dự án.................................................... 40

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 42

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường... 42

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường.... 44

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN.............. 46

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.... 47

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án đầu tư.... 47

4.1.1. Đánh giá, dự báo các tác động.................................................... 47

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......... 58

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành... 61

4.2.1. Đánh giá, dự báo các tác động...................................................... 61

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......... 79

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường.......... 103

4.3.1. Kế hoạch thực hiện các công trình bảo vệ môi trường........................ 103

4.3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường...... 104

4.4. Nhận xét về mức độ chi tiết, độ tin cậy cảu các kết quả đánh giá, dự báo........ 104

4.4.1. Mức độ chi tiết của các kết quả đánh giá, dự báo........................... 104

4.4.2. Mức độ tin cậy của các kết quả đánh giá, dự báo.......................... 105

PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG,............................... 107

PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC................................ 107

CHƯƠNG VI................................................................................. 108

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................. 108

6.1. Nội dung đề nghị cấp phép đối với nước thải........................................... 108

6.1.1. Nguồn phát sinh nước thải........................................................... 108

6.2. Nội dung đề nghị cấp phép đối với khí thải........................................ 109

6.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....................... 110

6.3.1. Nguồn phát sinh tiếng ồn, độ rung........................................................ 110

6.3.2. Giá trị giới hạn đối với tiếng ồn, độ rung............................................... 110

6.3.3 Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung:....................... 111

6.4.1 Chủng loại, khối lượng chất thải phát sinh......................................... 111

6.4.2 Yêu cầu bảo vệ môi trường đối với việc lưu giữ chất thải rắn sinh hoạt, chất thải rắn công nghiệp thông thường, chất thải nguy hại... 112

CHƯƠNG VII.................................................................................... 114

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.... 114

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư..... 114

7.1.1. Thời gian dự kiến vận hành thử nghiệm............................................. 114

7.1.2 Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.. 114

7.2. Chương trình quan trắc chất thải định kì............................... 115

7.3. Kinh phí thực hiện quan trắc môi trường hàng năm........... 116

CHƯƠNG VIII............................................................................ 118

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ........................... 118

CÁC TÀI LIỆU, DỮ LIỆU THAM KHẢO................................. 120

PHỤ LỤC........................................................ 121

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

CÔNG TY TNHH SẢN XUẤT......... VIỆT NAM

Địa chỉ văn phòng: Khu công nghiệp Liên Hà Thái (Green iP-1), thuộc Khu kinh tế Thái Bình, huyện Thái Thụy, tỉnh Thái Bình,Việt Nam.

Người đại diện theo pháp luật: ....... Sinh ngày: 25/10/1981

Chức vụ: Tổng giám đốc Quốc tịch: Việt Nam Loại giấy tờ chứng thực cá nhân: Căn cước công dân

Số giấy chứng thực cá nhân: ........ Ngày cấp: 13/06/2022

Nơi cấp: Cục Cảnh sát Quản lý hành chính về trật tự xã hội.

Điện thoại: ...........

Địa chỉ liên lạc: KĐT Vinhomes Green Bay, số 7 Đại lộ thăng Long, Phường Mễ Trì, Quận Nam Từ Liêm, Thành phố Hà Nội, Việt Nam.

Giấy chứng nhận đăng kí đầu tư, mã số dự án ....... do Ban Quản lý khu kinh tế và các khu công nghiệp tỉnh Thái Bình chứng nhận lần đầu ngày 06 tháng 11 năm 2024.

Giấy chứng nhận đăng kí doanh nghiệp Công ty TNHH một thành viên số ..... đăng ký lần đầu ngày 12 tháng 11 năm 2024 do Phòng Đăng ký kinh doanh Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp.

1.2.Tên dự án đầu tư

“DỰ ÁN NHÀ MÁY ......"

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Liên Hà Thái (Green iP-1), thuộc Khu kinh tế Thái Bình, huyện Thái Thụy, tỉnh Thái Bình, Việt Nam.

Cơ quan thẩm định thiết kế xây dựng của dự án: Ban quản lý khu kinh tế và các khu công nghiệp tỉnh Thái Bình.

Cơ quan cấp các loại giấy phép có liên quan đến môi trường của dự án: Ủy ban nhân dân tỉnh Thái Bình.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án thuộc nhóm ngành công nghiệp với tổng vốn đầu tư là 3.000.000 USD, tương đương 76.350.000.000 VNĐ nên đối chiếu theo quy định tại Khoản 3 Điều 9 của Luật

Đầu tư công số 39/2019/QH14 ngày 13/06/2019 thì dự án thuộc nhóm B.

- Căn cứ theo quy định tại khoản 1 Điều 39, Khoản 3 Điều 41 Luật Bảo vệ môi trường 2020 thì dự án thuộc đối tượng lập báo cáo đề xuất cấp giấy phép môi trường theo mẫu phụ lục IX - Mẫu báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư nhóm II không thuộc đối tượng phải thực hiện đánh giá tác động môi trường, trình Ủy Ban nhân dân tỉnh Thái Bình, cấp phép.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư

Mục tiêu hoạt động của dự án:

- Sản xuất màng nhựa PU, băng dán 2 lớp không tự dính dùng trong may mặc (tên theo ngành cấp 4 theo VSIC: Sản xuất sản phẩm từ plastic; mã ngành theo VSIC 2220).

- Sản xuất nhãn mác ép nhiệt (tên theo ngành cấp 4 theo VSIC: Hoàn thiện sản phẩm dệt; mã ngành theo VSIC 1313).

- Sản xuất băng dán vải không tự dính (tên theo ngành cấp 4 theo VSIC: sản xuất các loại hàng dệt khác chưa được phân vào đâu; mã ngành theo VSIC 1399).

Quy mô của dự án:

- Màng nhựa PU: 3.000.000 m/năm, tương đương 1.020 tấn/năm

- Băng dán 2 lớp không tự dính: 2.500.000 m/năm, tương đương 800 tấn/năm.

- Nhãn mác ép nhiệt: 12.000.000 cái/năm, tương đương 10,8 tấn/năm.

- Băng dán vải không tự dính: 18.000 m/năm, tương đương 9 tấn/năm.

- Sản phẩm, dịch vụ cung cấp: Màng nhựa PU, băng dán 2 lớp không tự dính dùng trong may mặc, nhãn mác ép nhiệt, băng dán vải không tự dính.

1.3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Cơ sở lựa chọn công nghệ sản xuất của dự án

Công nghệ sản xuất của dự án là công nghệ hiện đại, khép kín và bán tự động hóa do BEMIS HONGKONG LIMITED nắm bản quyền với các đặc điểm nổi bật như sau:

- Tối đa hóa tính năng tự động hóa và sử dụng hệ thống điều khiển điện tử, kiểm tra điện tử để tăng cường tính chính xác trong quá trình sản xuất, bảo đảm chất lượng của sản phẩm.

- Sử dụng hợp lý nguyên vật liệu, nhân lực và năng lượng, tiết kiệm tài nguyên.

- Chất lượng sản phẩm ổn định trong suốt quá trình sản xuất.

- Có thể thay đổi chất lượng và chủng loại sản phẩm một cách dễ dàng.

- Đảm bảo an toàn đối với người lao động và môi trường.

Dây chuyền công nghệ của dự án là công nghệ phòng sạch hiện đại, tiên tiến được áp dụng phổ biến tại Trung Quốc và hiện đang được sử dụng chính tại nhà máy của nhà đầu tư BEMIS HONGKONG LIMITED tại Hồng Kông (Trung Quốc). Các máy móc, thiết bị được sử dụng có tính chính xác cao, sạch, hiện đại và an toàn cho người lao động.

Đối với từng sản phẩm, các công đoạn sản xuất mang tính tự động hóa cao và sản phẩm sẽ trải qua từng công đoạn, đáp ứng được yêu cầu mới được chuyển tiếp xuống công đoạn tiếp theo. Việc sản xuất sẽ được thực hiện bằng máy chuyên dụng để tăng độ chính xác và chất lượng sản phẩm và sẽ được đầu tư thêm để đáp ứng yêu cầu của khách hàng.

Quy trình sản xuất của dự án được tổ chức một cách chặt chẽ theo một quy trình khép kín, đảm bảo quá trình sản xuất được thực hiện một cách đồng bộ, giảm thiểu chi phí sản xuất, nâng cao năng suất lao động của nhân công, đồng thời đảm bảo chất lượng sản phẩm đầu ra.

Việc lựa chọn máy móc, thiết bị phù hợp với mục tiêu của dự án và khả năng của Công ty, đảm bảo được tính tiên tiến, hiện đại so với thị trường và không lạc hậu trong thời gian còn khấu hao là điều hết sức quan trọng. Qua kinh nghiệm đối với nhà máy tại Hồng Kông (Trung Quốc) và tham khảo từ nhiều dự án tương tự, Chủ dự án đã lựa chọn các dây chuyền thiết bị nhập khẩu đồng bộ, đáp ứng tiêu chuẩn được sản xuất tại Trung Quốc.

Công nghệ sản xuất của dự án đầu tư

Công nghệ sản xuất màng nhựa PU

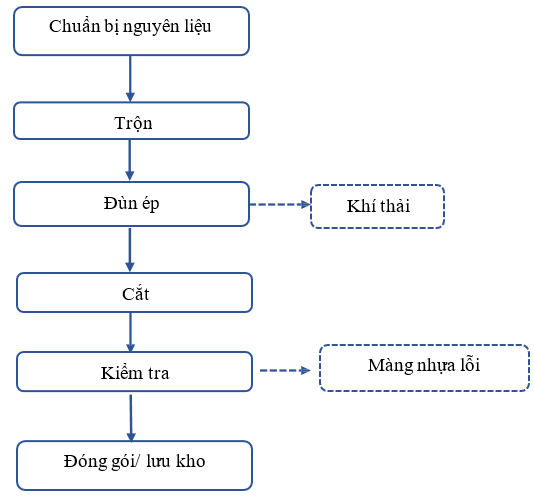

Hình 1 Sơ đồ quy trình sản xuất màng nhựa PU

Thuyết minh quy trình

Bước 1: Trộn

Nguyên liệu là hạt nhựa được nhập từ kho kiểm tra trước khi đưa vào dây chuyền sản xuất các chi tiết nhựa.

Hạt nhựa sau khi kiểm tra được chuyển qua công đoạn trộn. Tại đây hạt nhựa được trộn theo màu sắc và tỷ lệ sau đó được cấp vào máy trộn kín thông qua hệ thống đường ống cấp liệu. Thời gian trộn hỗn hợp nguyên liệu trong khoảng 40 phút, làm cho tất cả các loại nguyên liệu trộn đều.

Do quá trình trộn nguyên liệu diễn ra trong thiết bị kín nên không làm phát tán bụi ra bên ngoài khu vực công nhân làm việc.

Bước 2: Đùn ép

Hạt nhựa sau khi trộn sẽ được đưa vào buồng gia nhiệt của máy đùn ép để làm nóng chảy dưới tác dụng của nhiệt sinh ra từ điện năng. Nhiệt độ trong buồng đạt khoảng 170 - 200oC trong khoảng thời gian 7 - 10 phút hạt nhựa sẽ chuyển hoàn toàn từ thể rắn sang thể lỏng, chuẩn bị cho quá trình ép khuôn phía sau.

Quá trình gia nhiệt làm nóng chảy hạt nhựa ở nhiệt độ cao sẽ làm phát sinh hơi VOCs. Để đảm bảo thu gom được toàn bộ khí thải phát sinh, chủ dự án sẽ lắp đặt các ống hút thu khí trực tiếp từ các buồng gia nhiệt của máy đùn ép.

Tại đây, hỗn hợp nhựa sẽ được gia nhiệt đến một nhiệt độ thích hợp và được ép qua khuôn để tạo thành màng nhựa mỏng. Quá trình đùn ép đảm bảo rằng màng nhựa PU có độ dày và độ đồng đều cần thiết. Máy đùn sẽ điều chỉnh nhiệt độ và áp suất chính xác để nhựa có thể chảy và tạo thành màng theo yêu cầu mà không bị chảy nhão hay vón cục.

* Tháo khuôn: Sau khi đùn ép, linh kiện khuôn được làm mát gián tiếp (làm mát khuôn) bằng nước sạch để giảm nhiệt độ. Nước làm mát được đưa qua tháp giải nhiệt rồi tuần hoàn sử dụng. Do quá trình làm mát là gián tiếp nên nguồn nước thải này tương đối sạch.

Các công đoạn từ gia nhiệt đến đùn ép đều được diễn ra trong cùng 1 thiết bị kín nên đảm bảo việc phát sinh bụi, khí thải và tổn thất nhiệt là nhỏ nhất.

Kết thúc quá trình làm mát, sản phẩm sẽ được đẩy ra khỏi khuôn bằng hệ thống đẩy được gắn vào nửa sau của khuôn. Khi khuôn mở, một cơ chế được sử dụng để đẩy sản phẩm ra khỏi khuôn. Sau khi bộ phận được đẩy ra, khuôn sẽ được đóng lại để thực hiện chu kỳ tiếp theo.

Chi tiết nhựa hình thành sau khi ép phun sẽ được chuyển sang công đoạn tiếp theo (kiểm tra bên ngoài; phun phủ hoặc in chi tiết) tùy vào yêu cầu riêng của từng đơn hàng, từng loại sản phẩm.

* Sửa khuôn: Khuôn ép nhựa định kỳ sẽ được kiểm tra, đảm bảo đạt hiệu suất sản xuất. Khuôn hư hỏng sẽ được chuyển sang khu vực sửa khuôn, tiến hành sửa chữa. Đầu tiên, khuôn được kiểm tra ban đầu để xác định tình trạng và phát hiện hư hỏng hoặc mài mòn của các bộ phận cơ khí như chốt, lò xo, bu lông, và đường dẫn nhựa. Tiếp theo, khuôn được làm sạch bằng các công cụ cơ học như bàn chải hoặc khí nén để loại bỏ nhựa còn sót lại và bụi bẩn. Sau đó, bề mặt khuôn được kiểm tra kỹ lưỡng dưới kính lúp hoặc kính hiển vi để phát hiện các vết nứt, xước và hư hỏng, và sử dụng các công cụ mài hoặc đánh bóng để làm mịn và sửa chữa bề mặt. Hệ thống làm mát và đường dẫn nhựa cũng được kiểm tra và làm sạch bằng các phương pháp cơ học để đảm bảo không bị tắc nghẽn. Các bộ phận bị mài mòn sẽ được thay thế để đảm bảo khuôn hoạt động tốt. Sau khi lắp ráp lại các bộ phận của khuôn, quá trình kiểm tra và thử nghiệm sẽ được thực hiện bằng cách lắp khuôn lên máy ép nhựa và chạy thử nghiệm để kiểm tra chất lượng sản phẩm, điều chỉnh nếu cần thiết. Cuối cùng, l kế hoạch bảo trì định kỳ và ghi chép các lần sửa chữa sẽ giúp duy trì tuổi thọ và hiệu suất của khuôn, đảm bảo quy trình sản xuất luôn diễn ra suôn sẻ và hiệu quả.

Quá trình sửa khuôn có sử dụng dầu để bảo dưỡng, bảo trì khuôn với khoảng 20kg/năm. Toàn bộ dầu thải phát sinh từ quá trình này được thu gom đưa về kho chất thải nguy hại, định kỳ chuyển giao cho đơn vị có chức năng vận chuyển xử lý chất thải nguy hại.

Màng nhựa PU sau khi đùn ép sẽ được chuyển qua công đoạn cắt.

Bước 3: Cắt

Khi màng nhựa PU đã được đùn ra, nó sẽ tiếp tục được cắt thành các tấm hoặc cuộn theo kích thước yêu cầu. Quá trình cắt này có thể được thực hiện bằng phương pháp thủ công hoặc tự động, tùy thuộc vào quy mô và tính chất của sản phẩm. Cắt chính xác là yếu tố quan trọng để đảm bảo rằng sản phẩm cuối cùng có kích thước đồng đều và dễ dàng trong quá trình đóng gói và vận chuyển.

Bước 4: Kiểm tra

Sau khi cắt, mỗi tấm hoặc cuộn màng nhựa PU sẽ được kiểm tra kỹ lưỡng để đảm bảo chất lượng. Các kiểm tra này bao gồm kiểm tra độ bền kéo, độ bền uốn, độ dày và tính đồng đều của màng. Các khuyết tật như vết nứt, bọt khí hay sự không đồng đều trong chất liệu sẽ được phát hiện và loại bỏ. Màng nhựa sẽ chỉ được tiếp tục đưa vào giai đoạn tiếp theo nếu đáp ứng được tất cả các tiêu chuẩn chất lượng đã đề ra. Màng nhựa PU lỗi sẽ được thu gom, chuyển giao cho đơn vị xử lý chất thải nguy hại thông thường.

Bước 5: Đóng gói/lưu kho

Sau khi hoàn tất kiểm tra chất lượng, các tấm hoặc cuộn màng nhựa PU sẽ được đóng gói cẩn thận để bảo vệ trong quá trình vận chuyển và lưu trữ. Màng nhựa PU có thể được đóng gói trong các bao bì plastic hoặc giấy, tùy thuộc vào yêu cầu của khách hàng và tính chất của sản phẩm. Việc đóng gói cũng phải đảm bảo rằng màng nhựa không bị va đập hay hư hại trước khi đến tay người tiêu dùng.

b.Công nghệ sản xuất nhãn mác

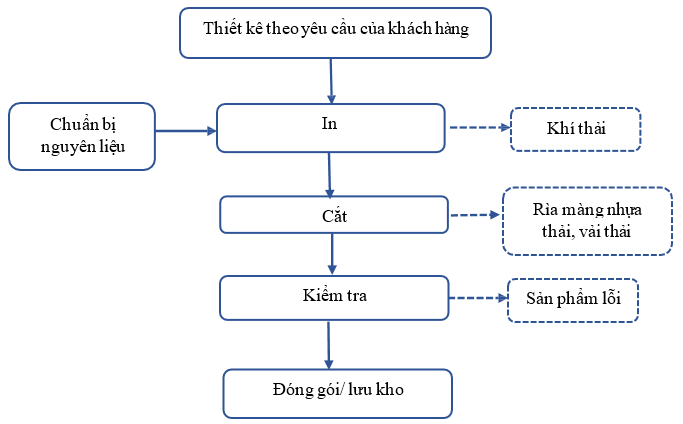

Hình 2 Sơ đồ quy trình sản xuất nhãn mác

Bước 1: Chuẩn bị

+ Thiết kế theo yêu cầu của khách hàng: Quy trình sản xuất bắt đầu khi nhận được đơn hàng từ khách hàng. Trong bước này, bộ phận tiếp nhận sẽ làm việc với khách hàng để xác định các yêu cầu chi tiết về nhãn mác, chẳng hạn như kích thước, hình ảnh, màu sắc và các thông tin cần in trên nhãn. Sau đó, một bản thiết kế nhãn mác sẽ được tạo ra bởi bộ phận thiết kế. Bản thiết kế này cần được phê duyệt bởi khách hàng trước khi tiến hành sản xuất. Việc thiết kế sẽ đảm bảo rằng nhãn mác vừa đáp ứng yêu cầu về thẩm mỹ, vừa phù hợp với quy chuẩn kỹ thuật

+ Chuẩn bị nguyên liệu: Sau khi thiết kế được phê duyệt, bước tiếp theo là chuẩn bị nguyên liệu. Nguyên liệu chính để sản xuất nhãn mác in nhiệt bao gồm các loại vải hoặc màng nhựa PU, tùy thuộc vào yêu cầu cụ thể của khách hàng. Ngoài ra, các loại mực in nhiệt và giấy chuyển nhiệt (nếu cần in lên vải) cũng sẽ được chuẩn bị. Giấy chuyển nhiệt là một loại giấy đặc biệt, được sử dụng khi mực in cần chuyển từ một bề mặt (giấy) lên bề mặt vật liệu khác (vải). Tất cả nguyên liệu này sẽ được kiểm tra chất lượng trước khi đưa vào sản xuất để đảm bảo tính đồng nhất và đạt tiêu chuẩn yêu cầu.

Bước 2: In

Tùy vào yêu cầu của khách hàng, nhãn mác có thể được in trực tiếp lên vải hoặc màng nhựa PU. Nếu in lên vải, quy trình in sẽ bao gồm việc in hình ảnh lên giấy chuyển nhiệt. Sau đó, giấy này sẽ được đặt lên bề mặt vải và sử dụng máy ép nhiệt để truyền mực từ giấy chuyển lên vải. Nhiệt độ cao và áp lực của máy ép giúp mực bám chắc vào vải, tạo ra hình ảnh rõ nét và bền lâu. Trong trường hợp in trực tiếp lên màng nhựa PU, máy in nhiệt sẽ in trực tiếp lên bề mặt màng nhựa mà không cần sử dụng giấy chuyển. Quá trình in này sử dụng nhiệt để làm mực hòa tan và bám chặt vào bề mặt nhựa PU.

Bước 3: Cắt

Sau khi in xong, nhãn mác sẽ được cắt thành các hình dạng và kích thước phù hợp với yêu cầu của khách hàng. Việc cắt nhãn mác có thể thực hiện bằng máy cắt tự động hoặc thủ công, tùy thuộc vào quy mô sản xuất và yêu cầu cụ thể của từng đơn hàng. Công đoạn này đòi hỏi sự chính xác để đảm bảo rằng các nhãn mác được cắt đúng kích thước và không bị hư hại trong quá trình cắt. Quá trình cắt phát sinh màng PU thải, vải thải và giấy thải.

Bước 4: Kiểm tra

Sau khi cắt, mỗi nhãn mác sẽ được kiểm tra kỹ lưỡng để đảm bảo chất lượng in ấn. Các yếu tố kiểm tra bao gồm độ sắc nét của hình ảnh, độ bền màu khi giặt, độ bám dính của mực trên vải hoặc màng nhựa PU và sự đồng đều trong các nhãn mác. Các nhãn mác bị lỗi như mực bị lem, hình ảnh không rõ nét hoặc không đạt yêu cầu sẽ bị loại bỏ. Các nhãn đạt tiêu chuẩn sẽ tiếp tục được đưa vào bước đóng gói.

Bước 5: Đóng gói/ lưu kho

Sau khi kiểm tra và xác nhận chất lượng, các nhãn mác sẽ được đóng gói vào bao bì để bảo vệ trong quá trình vận chuyển và lưu trữ. Nhãn mác có thể được đóng gói theo từng lô hoặc theo yêu cầu cụ thể của khách hàng. Các bao bì này sẽ được bảo quản trong điều kiện thích hợp (khô ráo, sạch sẽ) để tránh nhãn mác bị hư hại hoặc biến dạng. Nếu không có yêu cầu xuất khẩu ngay, nhãn mác sẽ được lưu kho cho đến khi có đơn đặt hàng.

c.Công nghệ sản xuất băng vải không tự dính

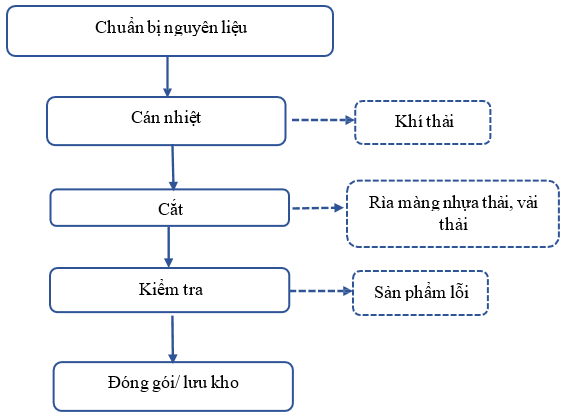

Hình 3 Sơ đồ quy trình sản xuất băng vải không tự dính

Bước 1: Chuẩn bị nguyên liệu

Quy trình bắt đầu bằng việc chuẩn bị nguyên liệu đầu vào, bao gồm vải và màng nhựa PU. Vải thường được sử dụng trong sản xuất băng dán vải không tự dính có thể là vải dệt hoặc không dệt tùy vào yêu cầu sử dụng. Màng nhựa PU được chọn lựa kỹ càng vì tính linh hoạt, khả năng chống thấm và độ bền cao. Sau khi nguyên liệu được kiểm tra và đảm bảo chất lượng, chúng sẽ được đưa vào các bước sản xuất tiếp theo.

Bước 2: Cán nhiệt

Sau khi nguyên liệu đã sẵn sàng, công đoạn tiếp theo là cán nhiệt. Trong quá trình này, màng nhựa PU sẽ được gia nhiệt và cán mỏng, tạo thành một lớp màng mịn đều. Lớp màng nhựa PU này sẽ được dính chặt vào bề mặt vải nhờ tác dụng của nhiệt và áp lực. Quá trình cán nhiệt này giúp kết hợp vải và màng nhựa PU thành một tấm vật liệu đồng nhất, giữ nguyên tính chất của vải (như độ mềm mại, độ co giãn) nhưng đồng thời tạo ra lớp màng bảo vệ bên ngoài giúp tăng cường độ bền và khả năng chống thấm của sản phẩm.

Bước 3: Cắt

Sau khi lớp màng nhựa PU đã được cán vào vải, tấm vật liệu sẽ được cắt thành các miếng có kích thước và hình dạng phù hợp với yêu cầu sản xuất. Cắt có thể được thực hiện tự động bằng máy cắt hoặc thủ công, tùy vào quy mô và yêu cầu sản xuất của từng đơn hàng. Các miếng băng dán vải sẽ có kích thước đồng đều và chính xác, sẵn sàng cho bước kiểm tra chất lượng.

Bước 4: Kiểm tra

Sau khi cắt xong, các miếng băng dán vải sẽ được kiểm tra kỹ lưỡng để đảm bảo chất lượng. Các yếu tố cần kiểm tra bao gồm độ bền của vải và màng nhựa PU, sự đồng đều trong việc dính kết giữa vải và màng PU, cũng như khả năng chịu lực kéo, độ bền của băng dán khi sử dụng. Kiểm tra cũng sẽ bao gồm việc kiểm tra độ bền màu của vải và sự chắc chắn của lớp màng nhựa PU trong suốt quá trình sử dụng. Các sản phẩm không đạt chất lượng sẽ bị loại bỏ hoặc chỉnh sửa.

Bước 5: Đóng gói/lưu kho

Sau khi sản phẩm đã được kiểm tra và đạt yêu cầu chất lượng, băng dán vải sẽ được đóng gói để bảo vệ trong quá trình vận chuyển và lưu trữ. Các miếng băng dán sẽ được cuộn lại hoặc đóng gói theo yêu cầu của khách hàng. Sau khi đóng gói, sản phẩm sẽ được lưu kho trong điều kiện khô ráo và sạch sẽ, tránh các yếu tố có thể làm ảnh hưởng đến chất lượng sản phẩm. Khi có đơn hàng, băng dán vải sẽ được xuất kho và vận chuyển tới khách hàng.

1.3.3 Sản phẩm của dự án đầu tư

Khi hoạt động đạt 100% công suất thiết kế, Dự án đầu tư sản xuất các sản phẩm như màng nhựa PU, nhãn mác, băng dán 2 lớp không tự dính và băng dán vải không tự dính với công suất cụ thể như sau:

Bảng 1 Sản phẩm nhàn mác, màng nhựa PU và băng dán không tự dính của dự án

|

STT |

Sản phẩm |

Đơn vị |

Công suất |

Hình ảnh sản phẩm |

|

1 |

Màng nhựa PU |

m/năm |

3.000.000 |

|

|

2 |

Nhãn mác ép nhiệt |

cái/năm |

12.000.000 |

|

|

3 |

Băng dán 2 lớp không tự dính |

m/năm |

2.500.000 |

|

|

4 |

Băng dán vải không tự dính |

m/năm |

18.000 |

1.4 Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1 Máy móc thiết bị phục vụ dự án

Dây chuyền công nghệ của dự án là công nghệ tiên tiến được Chủ đầu tư áp dụng nhà máy tại Trung Quốc.

Việc lựa chọn máy móc, thiết bị phù hợp với mục tiêu của dự án và khả năng của Công ty, đảm bảo được tính tiên tiến, hiện đại so với thị trường và không lạc hậu trong thời gian còn khấu hao là điều hết sức quan trọng. Qua kinh nghiệm đối với nhà máy tại Hồng Kông, Trung Quốc, Chủ dự án đã lựa chọn các dây chuyền thiết bị nhập khẩu đồng bộ, đáp ứng tiêu chuẩn được sản xuất tại Trung Quốc.

Danh mục máy móc, thiết bị phục vụ giai đoạn vận hành của dự án cụ thể như sau:

Bảng 2 Danh mục máy móc giai đoạn vận hành của Dự án

|

STT |

Loại thiết bị |

Số lượng (chiếc) |

Công suất (Kw) |

Xuất xứ |

Tình trạng |

|

1 |

Dây chuyền đùn màng nhựa kép |

1 |

400 |

Trung Quốc |

Mới 100% |

|

2 |

Máy dập nhãn mác |

1 |

15 |

Trung Quốc |

Mới 100% |

|

3 |

Dây chuyền cán ép |

1 |

- |

Trung Quốc |

Mới 100% |

|

4 |

Máy cắt |

3 |

3 |

Italy |

Mới 100% |

|

5 |

Máy cuộn lại màng nhựa |

2 |

5 |

Trung Quốc |

Mới 100% |

|

6 |

Hệ thống làm mát Cooling tower |

1 |

- |

Việt Nam |

Mới 100% |

|

7 |

Hệ thống làm mát chiller |

1 |

- |

Trung Quốc |

Mới 100% |

|

8 |

Máy in nhãn mác |

1 |

3,84 |

Trung Quốc |

Mới 100% |

|

9 |

Xe nâng |

1 |

- |

Trung Quốc |

Mới 100% |

|

10 |

Máy cán ép băng vải |

1 |

35 |

Trung Quốc |

Mới 100% |

|

11 |

Thiết bị đóng gói |

3 |

- |

Trung Quốc |

Mới 100% |

1.4.2 Nhu cầu sử dụng nguyên, vật liệu, hóa chất

Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất của Dự án trong một năm sản xuất ổn định như sau:

Bảng 3 Nhu cầu sử dụng nguyên, vật liệu, hóa chất sản xuất của dự án

|

STT |

Tên nguyên, vật liệu |

Đơn vị |

Khối lượng sử dụng (năm) |

|

I |

Nguyên liệu, hóa chất sản xuất chính |

|

2.127,1 |

|

1 |

Hạt nhựa nguyên sinh PU |

Tấn |

1.650 |

|

2 |

Giấy nguyên liệu |

Tấn |

380 |

|

3 |

Màng nhựa PU nhập khẩu |

Tấn |

10,8 |

|

4 |

Vải |

Tấn |

6,3 |

|

5 |

Nguyên vật liệu đóng gói: thùng carton, băng keo, nhãn dán… |

Tấn |

50 |

|

6 |

Pallet |

Tấn |

30 |

|

II |

Hóa chất sử dụng |

|

0,05 |

|

1 |

Mực in |

Tấn |

0,05 |

|

Tổng khối lượng |

Tấn |

2.127,15 |

|

Bảng 4 Thành phần nhựa, hóa chất của dự án

|

STT |

Tên hóa chất |

Thành phần |

Công thức hóa học |

Số CAS |

Tỷ lệ (%) |

|

1 |

Hạt nhựa nguyên sinh PU |

Thermoplastic Polyurethane (Proprietary) |

- |

- |

100 |

|

2 |

Mực in màu |

Polymer thơm sunfonat |

- |

- |

1 – 3 |

|

Muối natri |

- |

- |

Các nguyên vật liệu, hóa chất sử dụng trong quá trình sản xuất sẽ được nhập khẩu từ Trung Quốc hoặc mua tại Việt Nam.

Bảng 5 Nhu cầu sử dụng hóa chất xử lý chất thải của dự án

|

TT |

Tên nguyên, vật liệu, hóa chất |

Đơn vị |

Khối lượng/năm |

Mục đích sử dụng |

|

1 |

Than hoạt tính |

Kg |

375 |

Hấp phụ VOCs |

1.4.3.Nguồn cấp và nhu cầu sử dụng điện năng

Tổng nhu cầu sử dụng điện của Dự án khi đi vào hoạt động ổn định là khoảng 6.500 kWh/ ngày, tương đương khoảng 2.000.000 kwh/năm.

Hệ thống cung cấp điện của nhà máy đã được Công ty TNHH Quốc tế Nam Tài Thái Bình – đơn vị cho thuê nhà xưởng hoàn thiện, lắp đặt gồm cấp điện chiếu sáng, văn phòng và cấp điện phục vụ cho hoạt động sản xuất. Ngoài ra, dự án sẽ sử dụng hệ thống máy phát điện có sẵn của đơn vị cho thuê nhà xưởng nhằm duy trì các hoạt động chiếu sáng, PCCC, bơm nước. của dự án khi điện lưới gặp sự cố.

1.4.4.Nguồn cấp và nhu cầu sử dụng nước sạch

Nguồn cung cấp:

Nguồn cung cấp nước sạch được lấy từ bể chứa nước sạch của Công ty TNHH Quốc Tế Nam Tài Thái Bình trước khi cấp cho các nguồn sử dụng. Hệ thống cấp nước này nằm dọc theo trục đường chính bên ngoài nhà xưởng thực hiện dự án. Nước sau khi qua đồng hồ đo nước sẽ được dẫn qua hệ bơm tăng áp biến tần chảy trực tiếp vào dự án, cấp cho các nguồn sử dụng.

- Mục đích: Nhu cầu nước sạch phục vụ chủ yếu cho nhu cầu sinh hoạt của cán bộ công nhân viên làm việc tại nhà máy và sử dụng cho hoạt động sản xuất.

Lượng tiêu thụ:

*Nước cấp cho hoạt động sinh hoạt

Theo TCVN 13606:2023 thì tiêu chuẩn dùng nước sinh hoạt trong cơ sở sản xuất công nghiệp là 45 lít/ người/ ngày (chỉ dùng để cấp cho hoạt động vệ sinh, dự án không có hoạt động nấu ăn).

Dự kiến khi dự án đi vận hành đạt 100% công suất thiết kế thì số lượng cán bộ công nhân viên của dự án dự kiến là 30 người.

+ Lượng nước cấp cho sinh hoạt tại dự án là: 30 người x 45 lít/người/ngày :1000 = 1,35 m3/ngày

*Nước cấp cho hoạt động sản xuất

Khoảng 24 m3/ngày được cấp hệ thống làm mát máy móc: Lượng nước cấp lần đầu là 24 m3. Nước sau khi làm mát thiết bị có nhiệt độ dao động khoảng 40 - 45oC sẽ được đưa qua tháp giải nhiệt để giảm nhiệt độ nước xuống còn 32 - 35oC. Lượng nước này được thu gom theo đường ống đưa về bể chứa và tuần hoàn sử dụng, không thải ra ngoài KCN Liên Hà Thái. Hàng ngày bổ sung nước sạch vào bể chứa nước tuần hoàn để bù lượng nước thất thoát do bay hơi với lưu lượng khoảng 0,7 m3/ngày đêm.

Dự án nhà máy Việt Nam thuê lại nhà xưởng và văn phòng với tổng diện tích 10.152 m2 của Công ty TNHH quốc tế Nam Tài Thái Bình nên dự án không sử dụng nước sạch để cung cấp cho hoạt động tưới cây, rửa đường.

Bảng 6 Nhu cầu sử dụng nước sạch của dự án

|

STT |

Đối tượng sử dụng |

Quy mô |

Tiêu chuẩn cấp nước |

Đơn vị |

Lưu lượng |

|

|

1 |

Nước cấp sinh hoạt |

30 |

Người |

45lít/người/ngày |

m3/ngày đêm |

1,35 |

|

2 |

Nước cấp hệ thống làm mát tuần hoàn |

m3/cấp lần đầu |

24 |

|||

|

Tổng lượng nhu cầu sử dụng nước tối đa |

m3/ngày đêm |

25,35 |

||||

Theo tính toán, nhu cầu sử dụng nước sạch của Dự án tối đa 25,35 m3/ngày đêm phục vụ cho mục đích sinh hoạt, sản xuất.

1.4.5 Nhu cầu sử dụng lao động

Dự kiến tuyển dụng 30 người bao gồm người 27 người Việt Nam và 3 người nước ngoài. Trong đó: nhân viên văn phòng là 8 người và công nhân sản xuất là 22 người.

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng tôn mỹ nghệ xuất khẩu

- › Báo cáo đề xuất cấp GPMT cơ sở kho trung chuyển xăng dầu

- › Báo cáo đề xuất cấp GPMT dự án đầu tư nâng công suất nhà máy sản xuất bao dệt PP

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy dệt xuất khẩu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nguyên liệu ứng dụng bán dẫn

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư cơ sở in và hoàn thiện sản phẩm in