Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất bao bì PP và PE

Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất bao bì PP và PE các loại, công suất 2.875 tấn sản phẩm/năm

Ngày đăng: 23-08-2024

472 lượt xem

MỤC LỤC

DANH MỤC CÁC BẢNG BIỂU ........................................4

DANH MỤC SƠ ĐỒ, HÌNH ẢNH .................................5

Chương I .................................................................................6

THÔNG TIN CHUNG VỀ CƠ SỞ......................................6

1. Tên chủ cơ sở:......................................................................6

2. Tên cơ sở:.................................................................................6

3. Công suất, công nghệ, sản phẩm của cơ sở:...................................8

3.1. Công suất của cơ sở: ........................................................8

3.2. Công nghệ sản xuất của cơ sở...............................................8

3.3. Sản phẩm của cơ sở:.........................................................13

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn

cung cấp điện, nước của cơ sở: ..................................................13

4.1. Nhu cầu sử dụng nguyên, vật liệu...........................................13

4.2. Nhu cầu sử dụng hóa chất...............................................13

4.3. Nhu cầu sử dụng nhiên liệu..................................................13

4.4. Nhu cầu sử dụng nước........................................................14

5. Các thông tin khác liên quan đến cơ sở ..............................15

Chương II......................................................................................17

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH,..............17

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..............................17

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch

tỉnh, phân vùng môi trường:.................................................................17

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường: ..............17

Chương III ...................................................................................18

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ

MÔI TRƯỜNG CỦA CƠ SỞ ..............................................18

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải...........18

1.1. Thu gom, thoát nước mưa:.............................................18

1.2. Thu gom, thoát nước thải:..................................................19

1.3. Xử lý nước thải:....................................................................19

1.3.1. Đối với nước thải sinh hoạt............................................19

1.3.2. Đối với nước thải phát sinh từ hệ thống xử lý khí thải.................22

2. Công trình, biện pháp xử lý bụi, khí thải:.............................22

2.1. Biện pháp giảm thiểu bụi, khí thải trong quá trình vận chuyển, bốc dỡ hàng

hóa..................................................................22

2.2. Biện pháp giảm thiểu bụi trong quá trình phối trộn hạt nhựa..........22

2.3. Biện pháp giảm thiểu mùi và hơi dung môi.............................23

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường: ...........36

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:.....................38

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung .......................39

6. Phương án phòng ngừa, ứng phó sự cố môi trường..........................39

7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo

đánh giá tác động môi trường: ..........................................41

Chương IV.....................................................42

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG ...............42

1. Nội dung đề nghị cấp phép đối với nước thải...........................42

1.1. Nguồn phát sinh nước thải ...........................................42

1.2. Dòng nước thải đấu nối vào nguồn tiếp nhận, nguồn tiếp nhận nước thải, vị

trí đấu nối nước thải với khu công nghiệp ...............................42

1.3. Chất lượng nước thải...............................................................42

2. Nội dung đề nghị cấp phép đối với khí thải.............................43

2.1. Nguồn phát sinh khí thải...................................................43

2.2. Dòng khí thải, vị trí xả khí thải.........................................43

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:....................43

3.1. Nguồn phát sinh tiếng ồn, độ rung..................................43

3.2. Vị trí phát sinh tiếng ồn, độ rung:..........................................44

3.3. Tiếng ồn, độ rung:.........................................................44

Chương V........................................................................45

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...................45

1. Kết quả quan trắc môi trường định kỳ đối với nước thải.....................45

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải................45

Chương VI........................................................................46

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...........46

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:..................46

1.1. Thời gian dự kiến vận hành thử nghiệm ....................................46

2. Chương trình quan trắc chất thải.................................................46

2.1. Chương trình quan trắc môi trường định kỳ:................................46

2.2. Chương trình quan trắc tự động, liên tục chất thải: .......................46

2.3. Hoạt động quan trắc môi trường định kỳ do chủ cơ sở đề xuất:...........47

3. Kinh phí thực hiện quan trắc môi trường hàng năm:............................47

Chương VII..................................................................48

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ......48

ĐỐI VỚI CƠ SỞ .......................................................................48

Chương VIII ............................................................................49

CAM KẾT CỦA CHỦ CƠ SỞ..........................................49

PHỤ LỤC BÁO CÁO ..................................................50

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

- Chủ cơ sở: Công ty Cổ phần Sản xuất - Thương mại bao bì....

- Địa chỉ văn phòng:..........., KCN Mỹ Tho, xã Trung An, thành phố Mỹ Tho, tỉnh Tiền Giang.

- Người đại diện theo pháp luật:

+ ..........

+ Chức vụ: Chủ tịch hội đồng quản trị.

- Điện thoại: ........; Fax: ..........

- Email: ..........

- Giấy đăng ký kinh doanh: mã số ........ do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Tiền Giang chứng nhận lần đầu ngày 30/5/2002, thay đổi lần thứ 13 ngày 05/8/2014.

2. Tên cơ sở:

- Tên cơ sở: “Nhà máy sản xuất bao bì PP và PE các loại, công suất 2.875 tấn sản phẩm/năm”.

- Địa điểm cơ sở:........., KCN Mỹ Tho, xã Trung An, thành phố Mỹ Tho, tỉnh Tiền Giang.

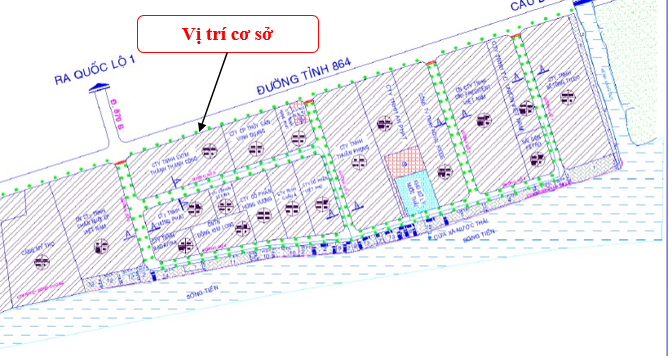

- Vị trí tiếp giáp của cơ sở như sau:

+ Phía Bắc giáp: Đường tỉnh 864

+ Phía Nam giáp: Đường nội bộ số 6 KCN

+ Phía Tây giáp: Đường nội bộ số 5 KCN

+ Phía Đông giáp: Công ty Cổ phần Thủy sản Vinh Quang

Hình 1. 1. Vị trí của cơ sở

- Các văn bản của cơ quan có thẩm quyền đối với cơ sở:

+ Quyết định số 140/QĐ-UBND ngày 16/01/2015 của Ủy ban nhân dân tỉnh Tiền Giang về việc phê duyệt đề án bảo vệ môi trường chi tiết “Nhà máy sản xuất bao bì PP và PE các loại, công suất 2.875 tấn sản phẩm/năm”.

+ Công văn số 3594/STNMT-CCMT ngày 06/9/2016 của Sở Tài nguyên và Môi trường về việc kết quả kiểm tra việc hoàn thành các công trình bảo vệ môi trường theo đề án bảo vệ môi trường chi tiết đối với “Nhà máy sản xuất bao bì PP và PE các loại, công suất 2.875 tấn sản phẩm/năm”.

+ Giấy chứng nhận quyền sử dụng đất quyền sở hữu nhà và tài sản gắn liền trên đất số CT0946 do Ủy ban nhân dân tỉnh Tiền Giang cấp ngày 16/8/2012

+ Các Văn bản thẩm duyệt PCCC của Phòng Cảnh sát PCCC và CNCH – Công an tỉnh Tiền Giang (đính kèm tại phụ lục báo cáo).

- Quy mô: Cơ sở có vốn đầu tư 350 tỷ đồng, cơ sở thuộc nhóm B phân loại theo tiêu chí quy định của pháp luật về đầu tư công.

- Cơ sở đã được Ủy ban nhân dân tỉnh Tiền Giang phê duyệt đề án bảo vệ môi trường chi tiết nên Giấy phép môi trường thuộc thẩm quyền thẩm định của Ủy ban nhân dân tỉnh Tiền Giang theo quy định tại khoản 3 Điều 41 Luật Bảo vệ môi trường.

3. Công suất, công nghệ, sản phẩm của cơ sở:

3.1. Công suất của cơ sở:

- Công suất của nhà máy sản xuất bao bì đã được phê duyệt như sau:

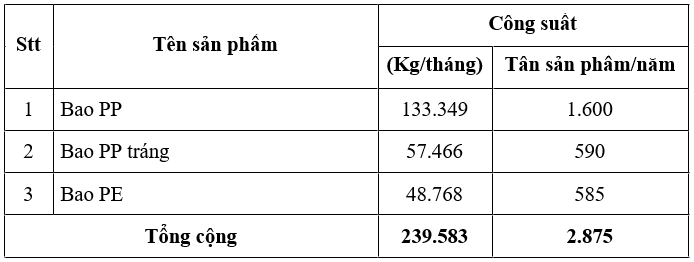

Bảng 1. 1. Công suất sản xuất bao bì

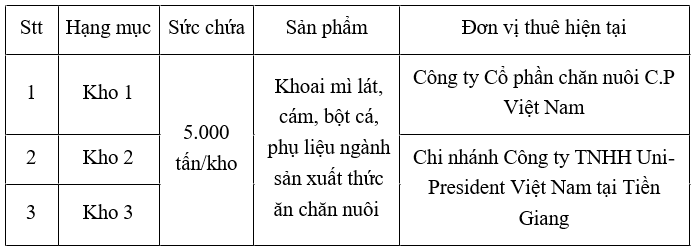

- Công suất và sản phẩm lưu chứa của các kho cho thuê:

Bảng 1. 2. Công suất và sản phẩm lưu chứa của các kho cho thuê

- Quy mô cơ sở: 26.602m2.

3.2. Công nghệ sản xuất của cơ sở

Quy trình sản xuất của cơ sở như sau:

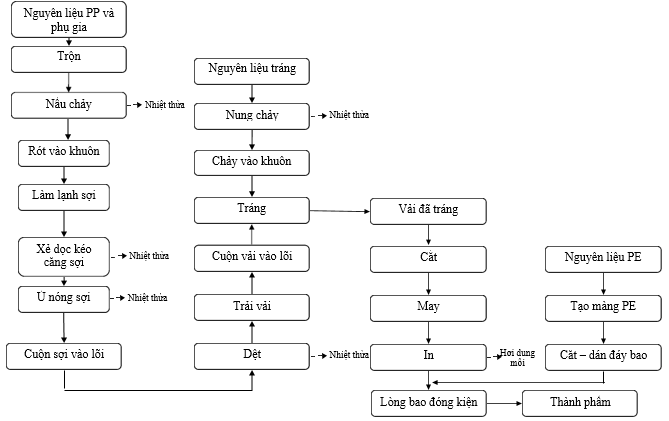

a) Sơ đồ quy trình sản xuất bao PP và PE các loại

Hình 1. 2.Sơ đồ quy trình sản xuất bao PP và PE các loại

Thuyết minh quy trình sản xuất

Hạt nhựa và các phụ gia được đưa vào trộn và nấu chảy rồi tạo sợi. Sợi sau khi được cuốn vào lõi được đưa vào máy dệt để dệt, vải sẽ được cuộn vào lõi theo một số mét định trước. Từng cuộn vải sẽ được qua công đoạn tráng, tạo một lớp màng mỏng lên bề mặt vải. Vải được kéo ra từ cuộn vải qua máy cắt sẽ có chiều dài mong muốn sau đó vải sẽ được chuyển qua may thành bao, bao này được chuyển qua in để thành bao thành phẩm.

Công đoạn tạo màng PE cũng giống như công đoạn tạo màng, hạt PE được nung chảy, sau đó qua thổi để tạo màng PE. Màng PE được cuộn thành cuộn tròn sau đó chuyển qua công đoạn dán đáy bao PE bằng nhiệt.

- Công đoạn tạo sợi: Vật liệu chính và các phụ gia được xác định theo định lượng và đưa vào bộ phận trộn. Vật liệu sẽ được nung chảy và được rót vào khuôn dẹt qua các đường rót được tối ưu hóa về thay đổi dòng chảy. Tiếp theo sợi có bề rộng lớn từ khuôn dẹt được đưa vào bể tôi nước, sự thay đổi do làm lạnh sợi tạo cho sợi tạo thành có kết cấu chắc hơn.

Lấy sợi ra có các rulo kéo sợi được chuyển qua bộ phận rạch gồm nhiều lưỡi dao để phân thành nhiều sợi nhỏ có bề rộng theo yêu cầu. Sợi theo các rulo chuyển qua khu vực căng, công đoạn tiếp theo sợi được ủ nóng nhằm tăng độ bền của sợi. Sợi được các rulo lấy ra các bộ phận ủ để tới máy cuộn sợi. Máy cuộn sợi có thiết kế đặc biệt để cuộn các loại sợi vào các lõi hình ống. Thiết bị của bộ phận gom sợi đứt để đưa về phễu của máy đùn, tái sinh vật liệu.

- Công đoạn dệt: Sợi sau khi được cuốn vào các lõi hình ống được chuyển qua mắc vào giá cọc sợi của máy dệt. Các sợi dọc được lấy từ hai giá qua rulo tới máy dệt để đảm bảo độ căng của các sợi dọc đồng nhất, đảm bảo chất lượng sản phẩm.

Sợi ngang được đưa vào bằng 04 thoi chạy trong một cái go được thiết kế phù hợp. Ngoài ra máy dệt còn trang bị các hệ thống phát hiện sợi đứt để kiểm tra liên tục quá trình dệt đảm bảo sản phẩm ra không bị lỗi. Tấm vải sản phẩm được lấy ra qua một hệ thống trải có định cỡ tới hai rulo lấy sản phẩm ra hoạt động liên tục, vải sẽ được cuộn vào lõi theo số mét đã định trước.

- Công đoạn cắt – may – in: Quá trình cắt, may in được thực hiện liên hoàn trong cùng thiết bị. Vải được kéo ra từ cuộn hình ống qua máy cắt sẽ có chiều dài mong muốn. Sau đó vải được chuyển sang công đoạn may thành bao, bao này chuyển qua in để ra sản phẩm. Trong công đoạn cắt vải có bộ điều chỉnh độ dài túi và dao gia nhiệt để đảm bảo sản phẩm đúng theo kích thước yêu cầu và không bị xơ mép cắt. Bao đã may qua công đoạn in có thể in một hoặc hai mặt, nếu in một mặt sẽ có 3-4 màu cho một bản in.

- Công đoạn tráng bao: Sợi được đưa qua máy sợi được dệt thành cuộn mới đưa qua máy tráng. Cuộn vải được giá lên hai trục đỡ đầu cuộn vải được quấn lên 1 rulo phía đối diện và được kéo bằng 1 động cơ điện. Nguyên liệu được nung nóng với nhiệt độ nhất định chảy ra qua một khuôn dẹt (có thể điều chỉnh được tùy thuộc chiều rộng bao) khi đi qua khuôn này tạo thành 1 lớp màng mỏng trải lên bề mặt bao. Cuộn vải được kéo liên tục qua lớp màng này cho đến khi hết cuộn vả.

- Công đoạn tạo màng và dán đáy bao PE: Bảo PE được sản xuất để lồng vào trong bao PP. Về nguyên tắc công đoạn tạo màng gần giống tạo sợi, hạt PE được nung chảy, dung dịch chảy qua thỏi để tạo màng PE. Màng PE được cuộn thành cuộn tròn sau đó chuyển sang công đoạn dán đáy bao PE bằng nhiệt. Quá trình nung chảy hạt tạo màng PE yêu cầu sự kiểm tra thường xuyên với dung dịch chảy vì độ tinh khiết hay độ đặc của dung dịch quyết định chất lượng của màng PE.

- Công đoạn tại sinh phế phẩm:

Phế phẩm từ các công đoạn sản xuất →Bằm→Nung chảy →Qua khuôn tạo sợi →Làm nguội sợi →Cắt thành hạt →Đóng bao→Chuyển vào quy trình sản xuất.

Phế phẩm được đưa xuống kho tái sinh sau đó đưa vào máy bằm. Hệ thống dao sẽ bằm các phế phẩm thành bột xuống thùng chứa. Các phế phẩm sau khi bằm nhỏ được đưa vào phễu tái sinh. Nguyên liệu này được nung chảy chạy qua hệ thống lưới lọc, qua đầu khuôn tạo thành nhiều sợi nhỏ. Các sợi này được đưa qua bể nước làm nguội sợi. Sau đó đưa qua hệ thống dao cắt thành những hạt nhỏ được đóng bao để làm nguyên liệu tái sử dụng tại công đoạn tạo sợi.

- Công đoạn đóng kiện: Các bao thành phẩm được chuyển đến máy ép thủy lực. Để đảm bảo kích cỡ kiện ép luôn ổn định và chính xác cần kiểm soát chặt chẽ hành trình đầu ép. Số lượng bao cho một kiện là 1.000 bao/kiện. Các kiện đã được ép được cột bằng dây đai bằng nhựa hoặc thép. Kiện thành phẩm được chuyển ra khỏi máy ép trên các xe đẩy.

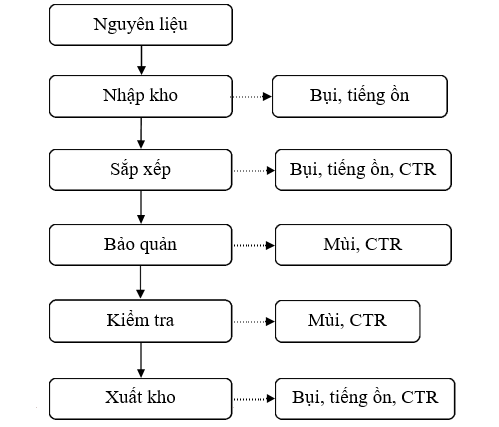

b) Sơ đồ quy trình lưu chứa của kho cho thuê

Hình 1. 3. Quy trình lưu chứa của kho cho thuê

Thuyết minh quy trình:

Nguyên liệu lưu trữ trong kho là các loại bột cá, khoai, mì cắt lát,...Nguồn nguyên liệu sẽ được vận chuyển đến kho chứa bằng các phương tiện vận tải, toàn bộ lượng nguyên liệu sau đó được chuyển vào kho chứa bằng các phương tiện chuyên dụng để đảm bảo an toàn, tránh ngã đổ, vương vãi nguyên liệu ra môi trường.

Nguyên liệu sau khi chuyển vào khu vực kho sẽ được sắp xếp theo vị trí lưu chứa riêng. Việc sắp xếp các loại nguyên liệu hợp lý, theo mốc thời gian sẽ tạo điều kiện thuận lợi trong quá trình bảo quản và quản lý chất lượng của nguyên liệu.

Nguồn nguyên liệu sau khi nhập kho sẽ được lưu trữ một thời gian để chờ phân phối.

Nguyên liệu sau đó được xuất theo yêu cầu về loại, khối lượng nguyên liệu, theo điều phối của người quản lý, nguyên liệu trong kho sẽ được vận chuyển bằng xe tải đến các đơn vị có nhu cầu.

Nguồn nguyên liệu được kiểm tra thường xuyên và kê khai khối lượng để sắp xếp lịch nhập kho cho phù hợp đảm bảo cung ứng nguồn nguyên liệu kịp thời cho các dây chuyền sản xuất và khối lượng lưu chứa không vượt quá sức chứa của kho theo thiết kế.

3.3. Sản phẩm của cơ sở:

Các sản phẩm tại cơ sở bao gồm: bao PP, bao PP tráng, bao PE và các nhà kho cho thuê.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

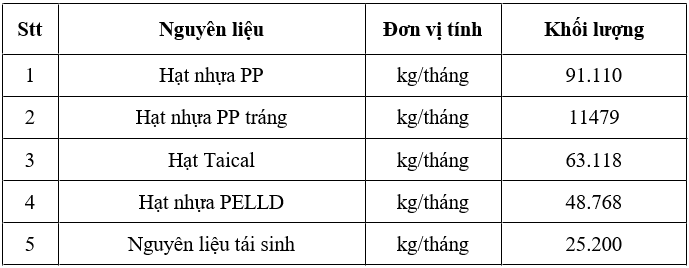

4.1. Nhu cầu sử dụng nguyên, vật liệu

Nguyên, vật liệu cho quá trình hoạt động sản xuất của cơ sở như sau:

Bảng 1. 3. Nhu cầu sử dụng nguyên, vật liệu

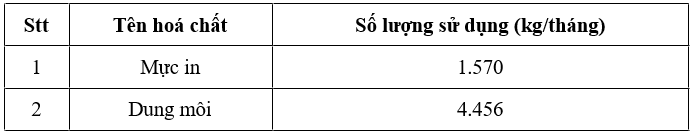

4.2. Nhu cầu sử dụng hóa chất

Nhu cầu sử dụng hóa chất của cơ sở như sau:

Bảng 1. 4. Nhu cầu hóa chất sử dụng

4.3. Nhu cầu sử dụng nhiên liệu

a) Điện năng:

- Nguồn cung cấp: Trạm điện Khu công nghiệp Mỹ Tho.

- Nhu cầu sử dụng khoảng 2.500.000 kWh/năm (số liệu năm 2023).

b) Dầu DO:

- Sử dụng cho mục đích chạy xe nâng.

- Nhu cầu sử dụng khoảng 800 lít/năm.

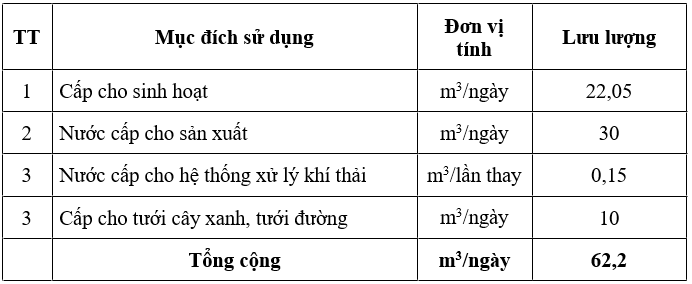

4.4. Nhu cầu sử dụng nước

- Nguồn cấp nước: Hệ thống cấp nước sạch của khu vực.

- Nhu cầu sử dụng nước của cơ sở được tổng hợp như sau:

Bảng 1. 5. Nhu cầu sử dụng nước của cơ sở

Thuyết minh nhu cầu sử dụng nước của cơ sở như sau:

- Nước cấp cho sinh hoạt:

+ Đối với khu vực nhà vệ sinh: Số lượng công nhân viên tối đa của cơ sở là 315 người. Theo tiêu chuẩn nước cấp cho nhu cầu sinh hoạt trong cơ sở sản xuất công nghiệp 45 lít/người/ngày (TCVN 13606:2013 - Cấp nước mạng lưới đường ống và công trình tiêu chuẩn thiết kế). Khối lượng nước thải sinh hoạt đối với các nhà vệ sinh được ước tính như sau: Q = 315 người x 45lít/người/ngày = 14,175m3/ngày.

+ Đối với khu vực nhà ăn:

Số lượng suất ăn là 315 suất. Theo tiêu chuẩn nước cấp sử dụng nấu ăn 25 lít/người/ngày. Khối lượng nước thải sinh hoạt đối với nhà được ước tính như sau: Q = 315 người x 25lít/suất/ngày » 7,875 m3/ngày.

- Nước cấp cho sản xuất: Nước dùng cho quá trình làm mát trong các công đoạn sản xuất: 30m3/ngày, tuần hoàn tái sử dụng không thải ra môi trường.

- Nước cấp bổ sung cho hệ thống xử lý khí thải: khoảng 0,15 m3/lần thay, định kỳ 01 tuần thay lần.

- Nước cấp cho mục đích tưới cây: 10m3/lần tưới.

Nhu cầu sử dụng nước thực tế tại cơ sở: 3.053m3 (theo hóa đơn tiền nước từ ngày 08/11/2023 đến ngày 06/2/2024 – 63 ngày làm việc) tương đương khoảng 48m3/ngày.

>>> XEM THÊM: Báo cáo ĐTM dự án nhà máy chế biến thủy sản xuất nhập khẩu

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng khu xử lý rác thải rắn

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Khu du lịch biển

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất vật liệu cách nhiệt, tiêu âm

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến tinh bột khoai mì công suất 250 tấn/ngày

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy ấp trứng