Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến tinh bột khoai mì công suất 250 tấn/ngày

Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến tinh bột khoai mì công suất 250 tấn/ngày. Dựa theo tình hình sản xuất thực tế tại Cơ sở thì trung bình để sản xuất 01 tấn tinh bột mì khô cần sử dụng khoảng 3 - 4 tấn khoai mì tươi, mỗi ngàytrung bình Cơ sở sử dụng khoảng 750 tấn củ mì tươi/ngày để sản xuất 250 tấn tinh bột khoai mì tương đương 225.000 tấn/năm (01 năm làm việc 300 ngày).

Ngày đăng: 19-08-2024

723 lượt xem

MỤC LỤC

MỤC LỤC.........................................................................i

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT ............................v

DANH MỤC CÁC BẢNG.......................................................vi

DANH MỤC CÁC HÌNH VẼ............................................................ viii

LỊCH SỬ HÌNH THÀNH....................................................................1

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ...............................8

1.1. TÊN CHỦ CƠ SỞ...................................................................8

1.2. TÊN CƠ SỞ..............................................................................8

1.2.2. Địa điểm thực hiện cơ sở.......................................................8

1.2.3. Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có

liên quan đến môi trường, phê duyệt dự án (nếu có)......................11

1.2.4. Quyết định phê duyệt kế quả thẩm định Báo cáo đánh giá

tác động môi trường, các loại giấy phép môi trường .................11

1.2.5. Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về luật đầu tư)....11

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ...........12

1.3.1. Công suất hoạt động của Cơ sở...........................................12

1.3.2. Các hạng mục công trình của Cơ sở..........................12

1.3.3. Công nghệ sản xuất của Cơ sở......................................13

1.3.4. Danh mục máy móc, thiết bị sản xuất.............................17

1.3.5. Sản phẩm của Cơ sở....................................................20

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT

SỬ DỤNG, NGUỒN CUNG CÂP ĐIỆN, NƯỚC..............20

1.4.1. Nhu cầu nguyên, vật liệu sản xuất.............................20

1.4.2. Nhu cầu hóa chất..........................................21

1.4.3. Nhu cầu sử dụng nhiên liệu..............................22

1.4.4. Nhu cầu sử dụng lao động và thời gian làm việc................23

1.4.5. Nhu cầu sử dụng điện....................................23

1.4.6. Nhu cầu sử dụng nước..................................23

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN CƠ SỞ................25

1.5.1. Tiến độ thực hiện đầu tư của cơ sở ......................25

1.5.2. Vốn đầu tư cơ sở .............................................25

1.5.3. Tóm tắt tình hình thực hiện các công trình bảo vệ môi trường tại cơ sở.............26

CHƯƠNG 2. SỰ PHÙ HỢP CỦA CƠ SỞ SO VỚI QUY HOẠCH, KHẢ NĂNG CHỊU

TẢI CỦA MÔI TRƯỜNG..................................28

2.1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC

GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG...........28

2.2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..28

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ

MÔI TRƯỜNG CỦA CƠ SỞ..............................30

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC

THẢI ..............................................30

3.1.1. Thu gom, thoát nước mưa.....................30

3.1.2. Thu gom, thoát nước thải.............31

3.1.3. Xử lý nước thải...................................32

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI.................44

3.2.1. Giảm thiểu bụi từ quá trình vận chuyển, lưu trữ nguyên vật liệu sản xuất............44

3.2.2. Hệ thống xử lý bụi tại công đoạn đóng bao thành phẩm ................45

3.2.3. Biện pháp giảm thiểu bụi, khí thải từ máy phát điện dự phòng...........46

3.2.4. Biện pháp giảm thiểu mùi hôi từ các khu vực khác..............46

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU TRỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG........47

3.3.1. Công trình lưu giữ chất thải rắn sinh hoạt..................47

3.3.2. Chất thải rắn công nghiệp thông thường..................47

3.4. CÔNG TRÌNH, BIỆN PHÁP LƯU TRỮ, XỬ LÝ CHẤT THẢI NGUY HẠI .........48

3.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG......50

3.5.1. Biện pháp giảm thiểu tiếng ồn trong quá trình sản xuất: ......50

3.5.2. Biện pháp giảm thiểu độ rung trong hoạt động sản xuất.............51

3.6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG............51

3.7. CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG KHÁC (NẾU CÓ) .........61

3.8. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT BÁO CÁO

ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG....................61

3.9. KẾ HOẠCH, TIẾN ĐỘ, KẾT QUẢ THỰC HIỆN PHƯƠNG ÁN CẢI TẠO, PHỤC

HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.............63

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.....64

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI........64

4.1.1. Nguồn phát sinh nước thải ...................................64

4.1.2. Dòng nước thải....................................................64

4.1.3. Lưu lượng xả thải............................................65

4.1.4. Công trình, biện pháp thu gom, xử lý bụi, khí thải và hệ thống,

thiết bị quan trắc khí thải tự động, liên tục............65

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI .........67

4.2.1. Nguồn phát sinh khí thải ........................67

4.2.2. Dòng khí thải..........................................67

4.2.3. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải........68

4.2.4. Vị trí, phương thức xả thải............................68

4.2.5. Mạng lưới thu gom khí thải từ các nguồn phát sinh để đưa về hệ thống xử lý.....69

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG.......69

4.3.1. Nguồn phát sinh tiếng ồn, độ rung:.........................69

4.3.2. Vị trí phát sinh tiếng ồn, độ rung: ................70

4.3.3. Giá trị, giới hạn đối với tiếng ồn và độ rung.................70

4.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI CHẤT THẢI RẮN VÀ CHẤT THẢI NGUY HẠI .........70

4.4.1. Nguồn phát sinh và khối lượng chất thải rắn thông thường đề nghị cấp phép ..........70

4.4.2. Nguồn phát sinh và khối lượng chất thải nguy hại đề nghị cấp phép.................71

CHƯƠNG 5. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................73

5.1. KẾ HOẠCH QUAN TRẮC MÔI TRƯỜNG ĐỊNH KỲ ĐỐI VỚI NƯỚC THẢI......73

5.1.1. Thời gian thực hiện quan trắc định kỳ nước thải .....................73

5.1.2. Thông số quan trắc nước thải định kỳ và quy chuẩn áp dụng...........73

5.1.3. Kết quả quan trắc nước thải định kỳ.........................74

5.2. KẾT HOẠCH QUAN TRẮC MÔI TRƯỜNG ĐỊNH KỲ MÔI TRƯỜNG KHÔNG

KHÍ XUNG QUANH...................................76

5.2.1. Thời gian thực hiện quan trắc môi trường không khí xung quanh....76

5.2.2. Thông số quan trắc nước thải định kỳ và quy chuẩn áp dụng............76

5.2.3. Kết quả quan trắc định kỳ môi trường không khí năm 2022 ..............77

5.2.4. Kết quả quan trắc định kỳ môi trường không khí năm 2023 ...............78

CHƯƠNG 6. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..............80

6.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI....80

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI THEO QUY ĐỊNH............80

6.2.1. Chương trình quan trắc môi trường định kỳ ..........................80

6.2.2. Chương trình quan trắc tự động, liên tục chất thải.............81

6.2.3. Hoạt động quan trắc định kỳ, quan trắc môi trường tự động, liên tục khác theo quy

định của pháp luật có liên quan hoặc theo đề xuất của Cơ sở:....................81

6.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM.........81

CHƯƠNG 7. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI

VỚI CƠ SỞ.........................................................................83

CHƯƠNG 8. CAM KẾT CỦA CÔNG TY ĐẦU TƯ.............84

LỊCH SỬ HÌNH THÀNH

A. TÓM TẮT VỀ XUẤT XỨ, HOÀN CẢNH RA ĐỜI CỦA CƠ SỞ

Công ty TNHH ........... (sau đây gọi tắt là Công ty) được thành lập theo giấy chứng nhận đăng ký doanh nghiệp với mã số ...........do Phòng đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp lần đầu ngày 19/06/2012, đăng ký thay đổi lần thứ 8 ngày 16/03/2023.

Công ty thực hiện đăng ký đầu tư Dự án Nhà máy chế biến tinh bột khoai mì (sau đây gọi tắt là Cơ sở) tại xã Phước Vinh, huyện Châu Thành, tỉnh Tây Ninh, với mục tiêu quy mô là chế biến tinh bột khoai mì, công suất 250 tấn bột/ngày. Cơ sở đã được Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp Giấy chứng nhận đăng ký đầu tư, mã số dự án: ........... chứng nhận lần đầu ngày 30/03/2005, chứng nhận thay đổi lần thứ nhất ngày 22/03/2016.

Tiền thân Cơ sở là của Công ty TNHH Sản xuất thương mại .........., ngày 20/04/2021, Cơ sở được Công ty TNHH ........ thuê lại theo Hợp đồng cho thuê nhà xưởng số 01/HĐCT/GNG-ĐN và phụ lục hợp đồng số 01/PLHĐCT/GNG-ĐN. Công ty xin được thừa kế toàn bộ hồ sơ môi trường đã được Ủy ban nhân dân tỉnh và Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp cho Cơ sở của Công ty TNHH Sản xuất thương mại .......... Cơ sở đã được cấp các thủ tục môi trường như sau:

- Quyết định số 2872/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 08/11/2016 về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án đầu tư mở rộng nhà máy chế biến tinh bột khoai mì, quy mô 250 tấn tinh bột/ngày do Công ty TNHH sản xuất thương mại ...... làm chủ dự án.

- Quyết định số 1851/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 27/08/2019 về việc phê duyệt điều chỉnh, bổ sung nội dung trong Báo cáo đánh giá tác động môi trường đã được Chủ tịch UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016. Điều chỉnh bổ sung kích thước, vật liệu xây dựng các bể của hệ thống xử lý nước thải, công suất hệ thống 2.900 m³/ngày đêm.

- Quyết định số 1276/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 15/06/2021 về việc phê duyệt điều chỉnh nội dung báo cáo đánh giá tác động môi trường tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016. Bổ sung 01 bồn chứa dầu DO thể tích 12.000 lít, hình trụ tròn nằm ngang, đường kính 2,1 mét, chiều dài 4,6 mét.

- Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 5917/GXN-STNMT do Sở Tài nguyên và Môi trường tỉnh Tây Ninh ngày 21/09/2021 cấp cho Nhà máy chế biến tinh bột khoai mì, công suất 250 tấn sản phẩm/ngày của Công ty TNHH sản xuất thương mại ........

Căn cứ theo:

- Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường, Cơ sở thuộc mục số 14, cột 3 (sản xuất tinh bột sắn, bột ngọt: từ 10.000 tấn sản phẩm/năm trở lên) loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất lớn.

- Phụ lục III ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường, cơ sở thuộc nhóm I, mục số 3 “Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất lớn quy định tại Cột 3 phụ lục II”.

- Khoản 1, Điều 39 “Đối tượng phải có giấy phép môi trường” của Luật Bảo vệ môi trường năm 2020 số 72/2020/QH14, có hiệu lực từ ngày 01/01/2022, “Dự án đầu tư nhóm I, nhóm II và nhóm III có phát sinh nước thải, bụi, khí thải xả ra môi trường phải được xử lý hoặc phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải khi đi vào vận hành chính thức”.

Trên cơ sở đã được UNBD tỉnh TâyNinh phê duyệt Báo cáo đánh giá tác động môi trường của dự án Nhà máy chế biến tinh bột khoai mì, quy mô 250 tấn tinh bột/ngày, tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016, Công ty tiến hành lập báo cáo đề xuất cấp Giấy phép môi trường cho Cơ sở “Nhà máy chế biến tinh bột khoai mì” tại ấp Phước An, xã Phước Vinh, huyện Châu Thành, tỉnh Tây Ninh, với mục tiêu quy mô là chế biến tinh bột khoai mì, công suất 250 tấn bột/ngày theo mẫu báo cáo đề xuất tại Phụ lục X “Mẫu báo cáo đề xuất cấp, cấp lại giấy phép môi trường của cở sở khu sản xuất, kinh doanh, dịch vụ tập trung, cụm công nghiệp đang hoạt động có tiêu chí về môi trường tương đương với dự án nhóm I hoặc nhóm II” ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. TÊN CHỦ CƠ SỞ

CÔNG TY TNHH ...........

- Địa chỉ: .........., xã Phước Vinh, huyện Châu Thành, tỉnh Tây Ninh, Việt Nam.

- Người đại diện theo pháp luật: ...........

+Chức vụ: Giám đốc

+Sinh ngày: 1............

+Quốc tịch: Việt Nam

- Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn hai thành viên trở lên, mã số doanh nghiệp ....... đăng ký lần đầu ngày 19/06/2012, đăng ký thay đổi lần thứ 8 ngày 16/03/2023 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

- Giấy chứng nhận đầu tư, mã số dự án ............ chứng nhận lần đầu ngày 30/03/2005, chứng nhận thay đổi lần thứ nhất ngày 22/03/2016 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

1.2. TÊN CƠ SỞ 1.2.1. Tên cơ sở

“NHÀ MÁY CHẾ BIẾN TINH BỘT KHOAI MÌ CÔNG SUẤT 250 TẤN/NGÀY”

1.2.2. Địa điểm thực hiện cơ sở

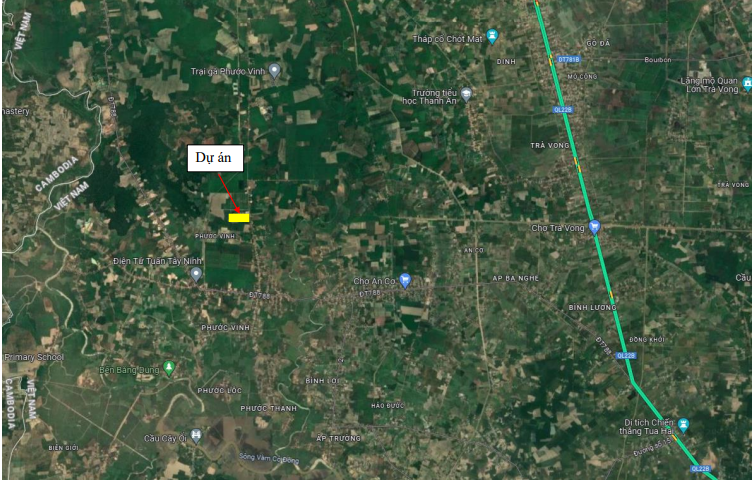

- Cơ sở “Nhà máy chế biến tinh bột khoai mì công suất 250 tấn/ngày” được triển khai tại ........., xã Phước Vinh, huyện Châu Thành, tỉnh Tây Ninh.

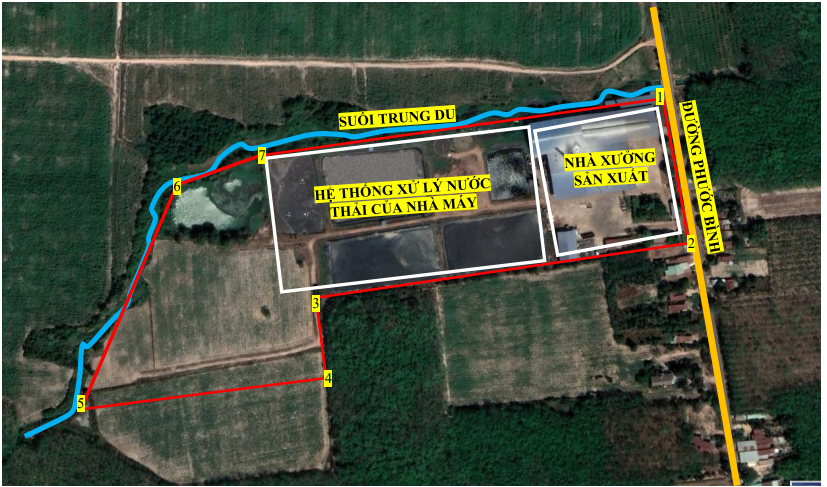

- Vị trí tiếp giáp của dự án như sau:

+Phía Bắc: Giáp với suối Trung Du;

+Phía Nam: Giáp đất trồng cao su;

+Phía Đông: Giáp với đường Phước Vinh – Tà Xia Sỏi;

+Phía Tây: Giáp đất trồng cao su.

Hình 1.1 Hình ảnh dự án

Hình 1.2 Vị trí dự án và đối tượng xung quanh

Khoảng cách từ Cơ sở đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực Cơ sở:

- Cách đường ĐT 788 khoảng 2,5 km về phía Nam.

- Cách UBND xã Phước Vinh 2,4 km về phía Nam.

- Cách chợ Phước Vinh khoảng 2,6 km về phía Đông Nam.

- Cách Rạch Bến Đá khoảng 1,5 km về phía Đông.

Xung quanh khu đất dự án chủ yếu là đất trồng cây cao su, cây mì. Ngoài ra, xung quanh dự án không có các đối tượng như chùa, nhà thờ, nghĩa trang, khu bảo tồn thiên nhiên.

1.2.3. Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án (nếu có)

- Giấy xác nhận số 5917/GXN-STNMT ngày 21/09/2021 do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp về việc xác nhận hoàn thành công trình bảo vệ môi trường.

1.2.4. Quyết định phê duyệt kế quả thẩm định Báo cáo đánh giá tác động môi trường, các loại giấy phép môi trường

- Quyết định số 2872/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 08/11/2016 về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án đầu tư mở rộng nhà máy chế biến tinh bột khoai mì, quy mô 250 tấn tinh bột/ngày do Công ty TNHH sản xuất thương mại ........... làm chủ dự án.

- Quyết định số 1851/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 27/08/2019 về việc phê duyệt điều chỉnh, bổ sung nội dung trong Báo cáo đánh giá tác động môi trường đã được Chủ tịch UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016.

- Quyết định số 1276/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 15/06/2021 về việc phê duyệt điều chỉnh nội dung báo cáo đánh giá tác động môi trường tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016.

- Giấy phép xả nước thải vào nguồn nước số ............ do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 19/10/2021.

- Giấy phép khai thác, sử dụng nước dưới đất số ......... do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp ngày 28/07/2022.

- Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số.............T do Sở Tài nguyên và Môi trường tỉnh Tây Ninh cấp lần hai ngày 25/10/2016.

1.2.5. Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về luật đầu tư)

Căn cứ tại Khoản 4, Điều 8 và Khoản 3, Điều 9 của Luật Đầu tư công số 39/2019/QH14 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XIV, kỳ họp thứ 7 thông qua ngày13/06/2019 và Nghị định số 40/2020/NĐ – CP ngày06/04/2020 của Chính phủ quyđịnh chi tiết thi hành một số điều của Luật Đầu tư công: Cơ sở có vốn đầu tư 50.000.000.000 đồng, Cơ sở thuộc Nhóm C (dưới 60 tỷ đồng) theo tiêu chí quy định của pháp luật về đầu tư công.

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

1.3.1. Công suất hoạt động của Cơ sở

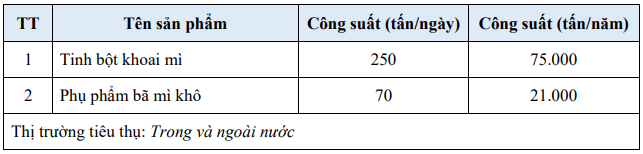

- Căn cứ theo Quyết định số 2872/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 08/11/2016 về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án đầu tư mở rộng nhà máy chế biến tinh bột khoai mì, quy mô 250 tấn tinh bột/ngày do Công ty TNHH sản xuất thương mại ........... làm chủ dự án; Quyết định số 1851/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 27/08/2019 về việc phê duyệt điều chỉnh, bổ sung nội dung trong Báo cáo đánh giá tác động môi trường đã được Chủ tịch UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016 và Quyết định số 1276/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 15/06/2021 về việc phê duyệt điều chỉnh nội dung báo cáo đánh giá tác động môi trường tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016, quy mô xin cấp phép của Cơ sở được trình bày cụ thể tại bảng sau:

Bảng 1.2 Công suất hoạt động của Cơ sở

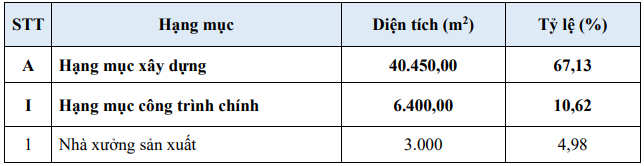

1.3.2. Các hạng mục công trình của Cơ sở

Công ty TNHH ..........đã được UBND tỉnh Tây Ninh cấp Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản gắn liền với đất, số vào sổ cấp GCN:.............. ngày 18/12/2019 với diện tích đất là 60.259,7 m².

Căn cứ theo Quyết định số 2872/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 08/11/2016 về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án đầu tư mở rộng nhà máy chế biến tinh bột khoai mì, quy mô 250 tấn tinh bột/ngày do Công ty TNHH sản xuất thương mại ......... làm chủ dự án; Quyết định số 1851/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 27/08/2019 về việc phê duyệt điều chỉnh, bổ sung nội dung trong Báo cáo đánh giá tác động môi trường đã được Chủ tịch UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016 và Quyết định số 1276/QĐ-UBND của Ủy ban nhân dân tỉnh Tây Ninh ngày 15/06/2021 về việc phê duyệt điều chỉnh nội dung báo cáo đánh giá tác động môi trường tại Quyết định số 2872/QĐ-UBND ngày 08/11/2016. Các hạng mục công trình xây dựng chính của Dự án được trình bày cụ thể như sau:

Bảng 1.3 Các hạng mục công trình xây dựng của Cơ sở

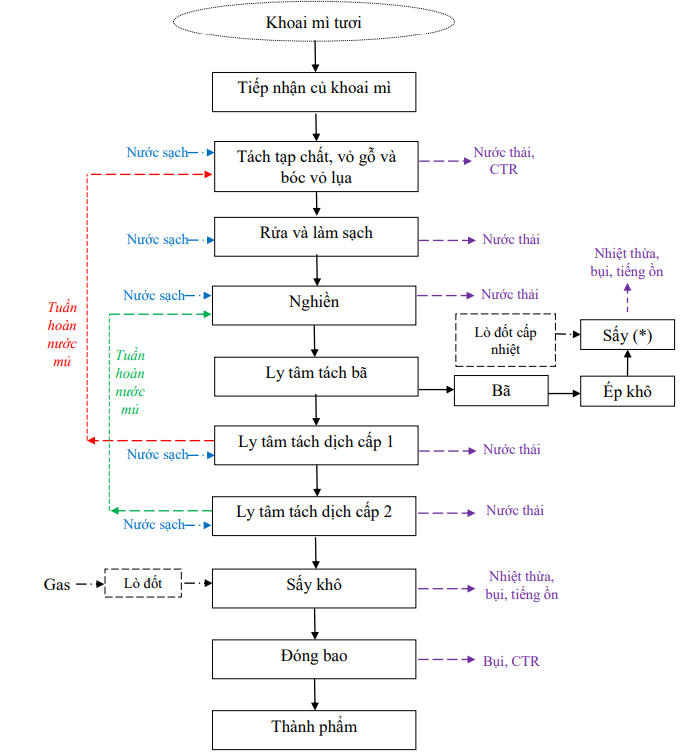

1.3.3. Công nghệ sản xuất của Cơ sở

Quy trình sản xuất tinh bột khoai mì, công suất 250 tấn/ngày tại Cơ sở như sau:

Hình 1.3 Quy trình công nghệ sản xuất tinh bột mì

Thuyết minh quy trình:

Tiếp nhận củ khoai mì

Sắn sau khi được thu mua từ vùng sản xuất, được xe chở về tập kết trước cổng nhà máy, trước khi vào bãi chứa nguyên liệu thì xe đi qua cân để xác định khối lượng, sau khi đổ nguyên liệu vào bãi, xe được cân lần 2 để xác định khối lượng nguyên liệu. Từ bãi tập kết nguyên liệu, khoai mì sẽ được xe xúc đưa vào phễu nạp nguyên liệu.

Thời gian xử lý khoai mì củ tươi từ khi thu hoạch đến khi đưa vào chế biến càng nhanh càng tốt để tránh tổn thất tinh bột. Thực tế tại các nhà máy sản xuất tinh bột mì trên địa bàn tỉnh là không quá 48 giờ.

Sàng rung

Bên dưới phễu được đặt một sàng rung, sàng này hoạt động tạo rung từ trục cam, quay bằng mô tơ điện. Sàng rung có nhiệm vụ tiếp tục tách phần tạp chất đất đá còn bám vào củ khoai mì.

Băng tải 1

Băng tải nâng có nhiệm vụ chuyển khoai mì lên trống quay hình trụ, dọc băng tải có bố trí các công nhân theo dõi và loại bỏ những củ bị thối, rễ cây, đầu củ cùng các vật lạ có thể gây nguy hiểm cho hoạt động của máy băm, nghiền.

Tách tạp chất, vỏ gỗ và bóc vỏ lụa

Công đoạn này được tiến hành nhằm loại bỏ các tạp chất có trên vỏ củ khoai mì, bao gồm các bước rửa sơ bộ, tách đất đá, tách vỏ cứng. Khi lồng bóc vỏ quay làm cho sắn chuyển động theo lồng, và tạo ra lực ma sát giữa nguyên liệu với thành thiết bị giữa nguyên liệu với nguyên liệu, nước được phun vào nhằm tăng cường khả năng làm sạch lớp vỏ lụa. Ở đây thì lớp vỏ lụa chỉ được bóc ra khoảng 40 – 45% và các tạp chất đất, đá cũng được tách ra. Sau khi được tách vỏ sơ bộ thì sắn được đổ xuống bể rửa nước.

Rửa và làm sạch

Bể rửa nước chia làm 4 ngăn, ngăn số 4 và 2 chứa nước, ngăn số 3 và số 1 khô. Trong đó ngăn số 4 sử dụng nước sạch để làm sạch lần cuối. Khi hoạt động cánh khuấy sẽ làm cho sắn bị đảo trộn làm tăng lực ma sát giữa nguyên liệu và nguyên liệu, giữa nguyên liệu với cánh khuấy, giữa nguyên liệu với thân thiết bị do đó vỏ lụa bị tách ra. Gần cuối ngăn số 4 có hệ thống phun nước sạch để làm sạch sắn. Nước thải được chuyển qua hệ thống xử lý.

Băng tải 2

Sau khi ra khỏi bể rửa nước, khoai mì được đưa đến máy băm nhờ băng tải 2, và trên đó có bố trí công nhân để tiếp tục làm sạch một lần nữa nhằm mục đích loại bỏ tạp chất tạo điều kiện cho máy băm và máy nghiền hoạt động tốt.

Máy băm

Ở máy băm, sắn được băm nhỏ với kích thước khoảng 1-2cm, băm xong sắn được đưa xuống thùng phân phối, thùng phân phối có nhiệm vụ điều tiết lượng sắn xuống máy nghiền nhờ vít định lượng và cánh gạt được điều chỉnh nhờ bộ biến tần.

Máy nghiền

Sắn sau khi băm và đưa vào thùng phân phối để điều tiết lượng sắn xuống máy nghiền. Máy nghiền gồm có lưỡi dao hình răng cưa được gắn trên các roto, khi roto quay sẽ bào mịn sắn làm cho sắn mịn hơn giúp tinh bột trong sắn thoát ra triệt để.

Ly tâm tách bã

Công đoạn ly tâm tách bã được thực hiện nhằm tách xơ bã mì ra khỏi dịch sữa. Trong quá trình này, tinh bột được tách khỏi sợi xenluloza, làm sạch sợi mịn trong bột sữa để tránh lên men và làm thay đổi màu tinh bột.

Việc tách bã được tiến hành 3 lần bằng công nghệ và thiết bị ly tâm liên tục. Dịch sữa được đưa vào bộ phận rổ hình nón và có những vòi phun nước vào bã trong suốt quá trình rửa bã và hoà tan tinh bột. Phần xơ thu hồi, sau khi đã qua giai đoạn lọc cuối cùng, có chứa 90 -95% hàm lượng nước và một ít tinh bột sót lại với tỷ lệ thấp. Đây là điều kiện thuận lợi để tách bã và tinh bột. Do vậy, tinh bột sữa sau khi qua bộ phận ly tâm đầu tiên với kích thước khe hở hợp lý sẽ được tiếp tục bơm qua các bộ phận ly tâm tiếp theo. Bộ phận ly tâm gồm có 2 công đoạn và được thiết kế với sàng rây mịn. Trong các bộ phận ly tâm này thường có bộ phận lọc mịn và bộ phận lọc cuối để thu hồi triệt để tinh bột.

Bã từ vít tải được đưa vào thùng đánh tơi, tại thùng đánh tơi bã được vít tải định lượng đưa vào sấy sơ bộ bằng lồng quay. Bã sau khi sấy lồng quay đạt độ ẩm khoảng 47-50% được thu về thùng đánh tơi, tại thùng đánh tơi, bã được đưa vào ống sấy nhanh lần 1. Bã sau khi qua tháp sấy nhanh đạt độ ẩm khoảng 32 - 35% được thu về thùng đánh tơi và tiếp tục được đưa vào ống sấy nhanh lần 2. Bã sau khi qua ống sấy nhanh lần 2 sẽ đạt độ ẩm khoảng 12,5 -14,5%. Bã mì được làm nguội sau đó đóng bao và chuyển đến kho.

Ly tâm tách dịch cấp 1

Trong dịch sữa tinh bột, hàm lượng các chất dinh dưỡng khá cao nên các vi sinh vật dễ phát triển dẫn đến hiện tượng lên men gây mùi. Sự thay đổi tính chất sinh hóa này làm ảnh hưởng xấu đến chất lượng sản phẩm. Tinh bột sữa được đưa vào máy ly tâm siêu tốc bằng vòi phun thiết kế theo 2 nhánh chính và phụ đặt trong thành bồn. Nước rửa được bơm vào máy đồng thời. Việc phân ly tách tinh bột sữa có tỷ trọng cao hơn và tinh bột sữa có tỷ trọng thấp hơn nhờ những đĩa hình chóp nón trong bồn máy phân ly. Các thành phần nhẹ là tinh bột dạng sữa có nồng độ thấp được đưa qua các đĩa phân ly đặt ở bên trong bồn phân ly. Bồn phân ly được lắp các ống dẫn nước rửa để hoà tan tinh bột. Nhiều máy phân ly được lắp đặt theo một dãy liên tục. Tinh bột sau công đoạn này đạt nồng độ 20oBx.

Nước thải từ công đoạn ly tâm dịch cấp 1 sẽ được hoàn lưu 70,51% để tái sử dụng cho công đoạn tách tạp chất, vỏ gỗ và bóc vỏ lụa (lượng nước tuần hoàn khoảng 550 m3/ngày) và 29,49% dẫn về hệ thống xử lý nước thải tập trung của Cơ sở để xử lý.

Ly tâm tách dịch cấp 2

Dịch sữa được tiếp tục tách dịch cấp 2. Bột mịn được tách ra từ sữa tinh bột bằng phương pháp ly tâm. Phương pháp ly tâm khử nước này được thiết kế theo kiểu rổ, lắp bộ phận chậu có đục lỗ, một tấm vải lọc và một tấm lưới có lỗ rất nhỏ đặt ở bên trong. Tinh bột được chuyển vào ở dạng lỏng. Trong suốt quá trình phân ly, nước được loại bỏ bởi màng lọc và tinh bột được giữ lại ở thành chậu tạo thành bánh hình trụ. Chu kỳ hoạt động của máy bắt đầu diễn ra từ lúc nạp tinh bột sữa ở nồng độ 18 - 20oBx vào bộ phận hình rổ cho đến khi đạt mức cho phép thì ngừng nạp. Sau khi hoàn tất chu kỳ nạo bột thì quá trình nạp dịch tinh bột mới bắt đầu hoạt động trở lại.

Sau ly tâm tách dịch cấp 2, tinh bột tinh thu được đạt độ ẩm 32 - 38%, được chuyển sang công đoạn sau dưới dạng bánh tinh bột. Nước thải từ công đoạn ly tâm dịch cấp 2 sẽ được hoàn lưu 50% để tái sử dụng cho công đoạn nghiền (lượng nước tuần hoàn khoảng 300 m3/ngày) và 50% dẫn về hệ thống xử lý nước thải tập trung của Cơ sở để xử lý.

Sấy tinh bột

Sau ly tâm tách nước, tinh bột tinh thu được đạt độ ẩm 32 - 38%, được chuyển sang công đoạn Bánh tinh bột sau khi được tách ra từ công đoạn trên được làm tơi và sấy khô để tiếp tục tách nước nhằm mục đích bảo quản lâu dài. Việc làm tơi tinh bột ướt là rất cần thiết, nhằm tăng bề mặt tiếp xúc của hạt tinh bột với không khí nóng trong quá trình sấy. Để làm tơi, tinh bột ướt được dẫn đến bộ phận vít tải làm tơi và bộ phận rây bột tự động. Nhiệt độ ở bộ phận nàyđược giữ ổn định là 55oC. Nếu nhiệt độ trong ống dẫn nhiệt giảm, thấp hơn 55oC, có nghĩa là hàm ẩm của tinh bột cao, tín hiệu được truyền đến bộ phận điều khiển nhiệt và bộ phận biến tần sẽ làm giảm vận tốc mô tơ và tốc độ trục vít, khối lượng tinh bột ướt đưa vào lò sấy giảm theo, cho đến khi nhiệt độ trong ống dẫn đạt đến trị số ổn định.

Tinh bột ướt được nạp vào lò sấy để đạt hàm ẩm 10- 13%. Lò đốt được đốt nóng bằng nhiên liệu đốt là khí biogas và cấp nhiệt trực tiếp cho các thiết bị sấy. Nhiệt độ đốt khoảng 400oC được dẫn trong ống dẫn và đi vào hệ thống sấy. Quá trình sấy diễn ra trong thời gian ngắn và chính xác nên hiệu suất bột thành phẩm chất lượng cao hơn so với quá trình đốt trực tiếp bằng cách đưa không khí nóng vào hệ thống sấy.

Đóng bao sản phẩm

Tinh bột sau khi sấy khô được tách ra khỏi dòng khí nóng, được làm nguội ngay bởi dòng lốc khí nóng và hoạt động đồng thời của van quay. Sau đó tinh bột này được đưa qua rây hạt để bảo đảm tạo thành hạt tinh bột đồng nhất, không kết dính vón cục, đạt tiêu chuẩn đồng đều về độ mịn. Tinh bột sau khi qua rây được bao gói thành phẩm.

Trung bình từ 750 kg khoai mì củ tươi thu được 250 kg tinh bột và 70 kg phế phụ liệu khác (bã, mủ...).

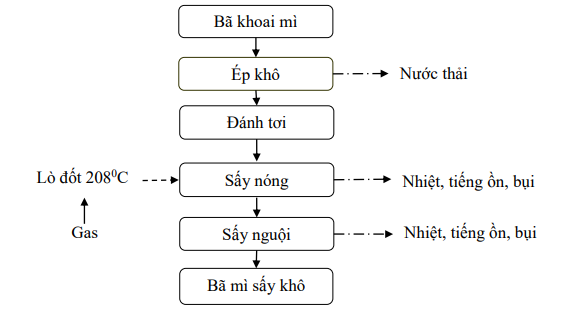

Quy trình sấy bã mì (*)

Hình 1.4 Quy trình công nghệ lò sấy bã mì

Bã khoai mì từ quá trình sản xuất tinh bột khoai mì sẽ được đưa qua ép tách nước. Bã sau khi sấy lồng quay đạt độ ẩm khoảng 47-50% được thu về thùng đánh tơi, tại thùng đánh tơi, bã được đưa vào hệ thống sấy nóng (nhiệt độ sấy 120 – 250°C). Sau đó bã có độ khô tương đối khoảng 32 - 35% rồi lại được đánh tơi và được đưa qua hệ thống sấy nguội. Bã sau khi qua hệ thống sấy nguội sẽ đạt độ ẩm khoảng 12,5 - 14,5%. Bã mì được làm nguội sau đó lưu giữ tạm thời trong kho chứa bã mì.

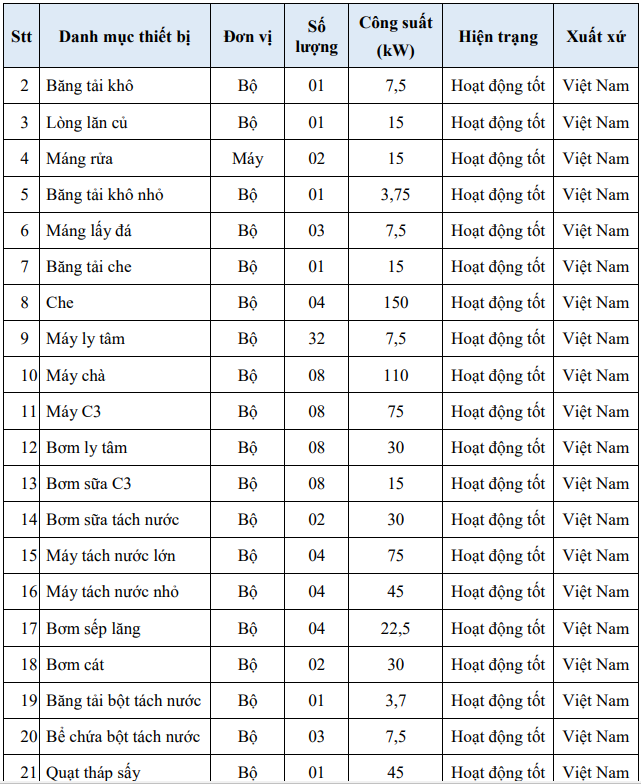

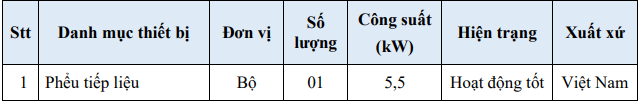

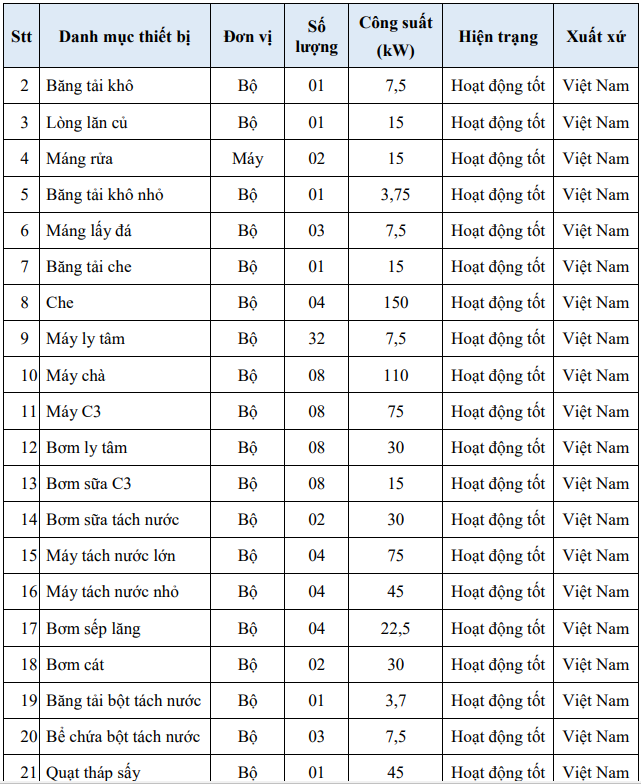

1.3.4. Danh mục máy móc, thiết bị sản xuất

Danh sách các máy móc và thiết bị phục vụ sản xuất của Cơ sở đã lắp đặt được trình bày trong bảng sau:

Bảng 1.4 Danh mục các máy móc thiết bị sử dụng tại Cơ sở

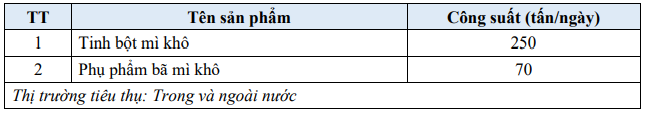

1.3.5. Sản phẩm của Cơ sở

Bảng 1.5 Sản phẩm của Cơ sở

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CÂP ĐIỆN, NƯỚC

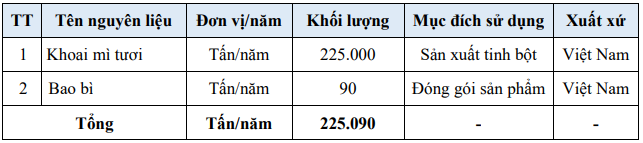

1.4.1. Nhu cầu nguyên, vật liệu sản xuất

Nhu cầu sử dụng nguyên liệu của Cơ sở như sau:

Dựa theo tình hình sản xuất thực tế tại Cơ sở thì trung bình để sản xuất 01 tấn tinh bột mì khô cần sử dụng khoảng 3 - 4 tấn khoai mì tươi, mỗi ngàytrung bình Cơ sở sử dụng khoảng 750 tấn củ mì tươi/ngày để sản xuất 250 tấn tinh bột khoai mì tương đương 225.000 tấn/năm (01 năm làm việc 300 ngày).

Nguyên liệu sản xuất bã mì khô của Cơ sở là bã mì tươi từ quá trình sản xuất tinh bột khoai mì. Cơ sở không nhập thêm bã mì tươi từ nơi khác.

Nguồn cung cấp khoai mì tươi: Từ các hộ nông dân trồng khoai mì tại khu vực trong và ngoài nước.

Bảng 1.6 Nhu cầu sử dụng nguyên liệu của Cơ sở

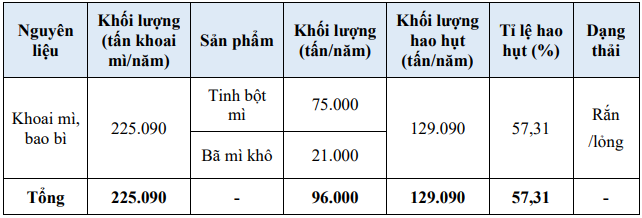

Cân bằng vật chất trong quá trình sản xuất

Bảng 1.7 Cân bằng vật chất giữa khối lượng nguyên liệu đầu vào và khối lượng chất thải tại Cơ sở

Khối lượng hao hụt nguyên liệu chủ yếu là phần vỏ đầu củ mì, đất cát và nước thải chiếm khoảng 57,33% tổng khối lượng nguyên liệu.

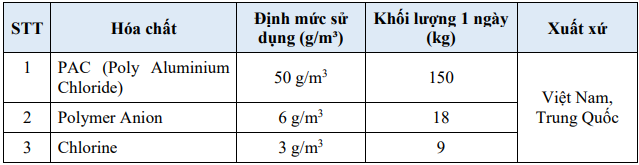

1.4.2. Nhu cầu hóa chất

Công nghệ sản xuất tinh bột khoai mì không sử dụng hóa chất. Công ty chỉ sử dụng hóa chất để phục vụ quá trình xử lý nước thải, chi tiết như sau:

Bảng 1.8 Danh mục hóa chất xử lý nước thải

Hóa chất Cơ sở sử dụng tuân thủ theo Luật Hóa chất Việt Nam 2007; Nghị định số 113/2017/NĐ-CP ngày 09/10/2017 của Chính phủ quy định chi tiết và hướng dẫn thi hành một số điều của luật hóa chất và Thông tư 32/2017/TT-BCT ngày 28/12/2017 của Bộ Công thương quy định cụ thể và hướng dẫn thi hành một số điều của Luật hóa chất và Nghị định số 113/2017/NĐ-CP ngày 09/10/2017 của chính phủ quyđịnh chi tiết và hướng dẫn thi hành một số điều của luật hóa chất.

1.4.3. Nhu cầu sử dụng nhiên liệu

Trong quá trình hoạt động Cơ sở sử dụng các loại nhiên liệu sau:

- Dầu DO sử dụng chạy01 máyphát điện công suất 35KVA, với định mức tiêu hao năng lượng khoảng 5 lít dầu diesel/giờ khi có sự cố về điện.

- Khí Biogas từ hệ thống xử lý nước thải tập trung của Nhà máy được thu hồi dùng làm khí đốt để vận hành lò 03 lò đốt, trong đó 01 lò công suất 6.000.000 kcal/giờ dùng để sấy bột, 02 lò công suất 1.500.000 kcal/giờ/lò dùng để sấy bã, thể tích khí biogas sử dụng cho 3 lò khoảng 16.000 m³/ngày.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường nhà máy sản xuất

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Khu du lịch biển

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy sản xuất bao bì PP và PE

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất vật liệu cách nhiệt, tiêu âm

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy ấp trứng

- › Tham vấn báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Trại Gà giống bố mẹ