Báo cáo đề xuất cấp giấy phép môi trường của Nhà máy chế biến dứa xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường của Nhà máy chế biến dứa xuất khẩu. Công suất sản phẩm của nhà máy xấp xỉ 5.000 tấn sản phẩm/năm, tương đương khoảng 17,36 tấn/ngày (số ngày làm việc trong năm là 288 ngày).

Ngày đăng: 24-07-2024

675 lượt xem

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ cơ sở

Công ty Cổ phần thực phẩm

- Địa chỉ văn phòng: .........., đường Nguyễn Cảnh Hoan, thành phố Vinh, tỉnh Nghệ An.

- Người đại diện theo pháp luật của chủ cơ sở: ..............Hồng Chức vụ: Giám đốc nhà máy (Theo giấy uỷ quyền số 01/UQ-NPR-2023 ngày 01/03/2023 được ký bởi người đại diện pháp luật).

- Điện thoại: ........

- Giấy chứng nhận đăng ký kinh doanh số: ............ do Sở Kế hoạch và Đầu tư Nghệ An cấp lần đầu ngày 05/12/2000 và thay đổi lần 8 ngày 03/9/2015.

2. Tên cơ sở: Nhà máy chế biến dứa xuất khẩu công suất 5000 tấn SP/năm

- Địa điểm cơ sở: tại xã Quỳnh Châu, huyện Quỳnh Lưu, tỉnh Nghệ An có vị trí tiếp giáp như sau:

+ Phía Bắc giáp: Đất nông nghiệp;

+ Phía Nam giáp: Đất nông nghiệp;

+ Phía Đông giáp: Hồ Khe Lài;

+ Phía Tây giáp: Đường liên xã. Tổng diện tích Nhà máy là 50.000m2

Hình 1.1. Vị trí của nhà máy

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường, phê duyệt dự án (nếu có):

+ Giấy chứng nhận số 05/2002/ƯĐĐT-NA ngày 08/3/2002 của UBND tỉnh Nghệ An chứng nhận ưu đãi đầu tư;

+ Giấy chứng nhận ưu đãi đầu tư bổ sung số 12/2004/ƯĐĐTBS-NA ngày 28/4/2004 của UBND tỉnh Nghệ An chứng nhận ưu đãi đầu tư bổ sung;

+ Giấy chứng nhận đầu tư số: 271110000014 của UBND tỉnh Nghệ An chứng nhận lần đầu ngày 01/8/2007;

+ Thông báo số 163/TB.UBND ngày 31/8/2012 của UBND huyện Quỳnh Lưu về việc chấp nhận đăng ký Bản cam kết bảo vệ môi trường của Dự án đầu tư xây dựng phân xưởng chế biến nông sản, ngũ cốc đông lạnh IQF của Nhà máy chế biến Dứa xuất khẩu Nghệ An tại xã Quỳnh Châu;

+ Quyết định số 2619/QĐ.UBND ngày 08/11/2004 của UBND tỉnh Nghệ An về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án đầu tư: Xây dựng Nhà máy chế biến nước dứa cô đặc công suất 5.000 tấn sản phẩm/năm tại xã Quỳnh Châu, huyện Quỳnh Lưu, tỉnh Nghệ An;

+ Quyết định số 3214/QĐ-UBND.ĐC ngày 16 tháng 8 năm 2011 về việc phê duyệt Báo cáo đánh giá tác động môi trường bổ sung của Dự án đầu tư xây dựng Nhà máy chế biến nước dứa cô đặc công suất 5.000 tấn sản phẩm/năm tại xã Quỳnh Châu, huyện Quỳnh Lưu, tỉnh Nghệ An;

+ Giấy xác nhận hoàn thành các công trình bảo vệ môi trường số 13/GXN-STNMT ngày 12/9/2017;

+ Giấy phép xả nước thải vào nguồn nước do Sở Tài nguyên và môi trường cấp số 38/GP-STNMT.NBHĐ ngày 09 tháng 8 năm 2017;

+ Giấy phép khai thác, sử dụng nước mặt do Sở Tài nguyên và môi trường cấp số 33/GP-STNMT.NBHĐ ngày 22 tháng 7 năm 2022.

+ Sổ đăng ký chủ nguồn Chất thải nguy hại mã số: QLCTNH: 40.0000014.T.

- Quy mô của dự án đầu tư: cơ sở đang hoạt động thuộc khoản 2 Điều 39, Luật Bảo vệ môi trường và là đối tượng được UBND tỉnh phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

Công suất sản phẩm của nhà máy xấp xỉ 5.000 tấn sản phẩm/năm, tương đương khoảng 17,36 tấn/ngày (số ngày làm việc trong năm là 288 ngày).

3.2. Công nghệ sản xuất của cơ sở

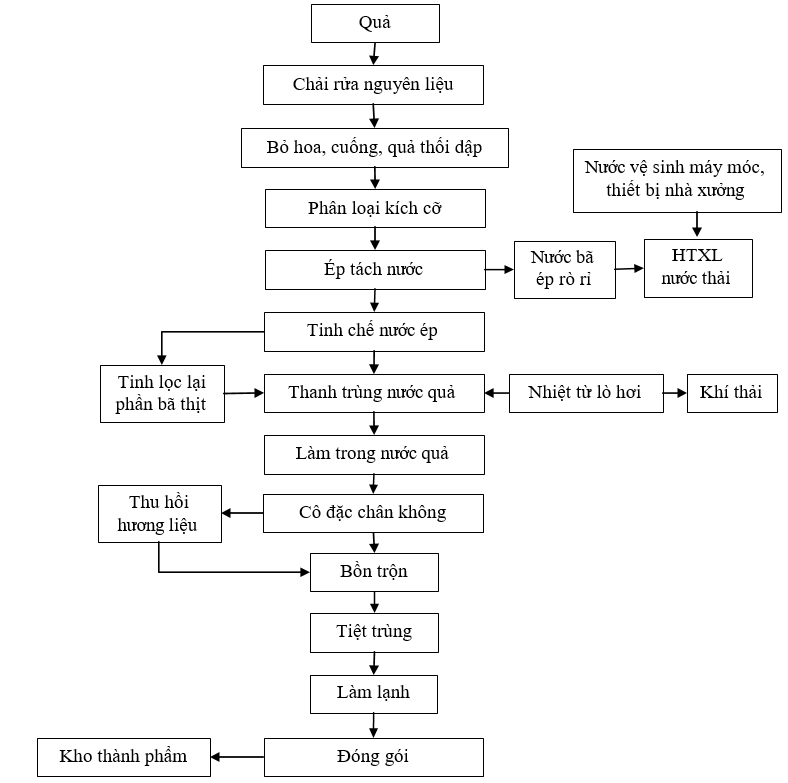

3.2.1. Công nghệ sản xuất sản phẩm cô đặc

Hình 1.2. Sơ đồ quy trình sản xuất sản phẩm cô đặc

Thuyết minh công nghệ sản xuất:

Nguyên liệu là các loại quả tươi lành lặn, chín đều, đã bỏ hoa cuống qua hệ thống băng tải chuyển tới thiết bị rửa sạch. Quả sau khi đã rửa sạch được chuyển đến bàn kiểm tra để phân loại và được băng chuyền chuyển đến hệ thống máy cắt. Sau khi quả được xử lý xong được chuyển đến hệ máy ép để thu hồi nước quả đạt mức tối đa. Toàn bộ nước quả thu được sau khi ép được bơm chuyển tới thiết bị gia nhiệt nhằm khử hoạt tính enzyme. Nước quả ép ra còn lẫn nhiều thịt, công đoạn này có hệ thống thiết bị để thu hồi hương liệu. Nước quả cô đặc được dẫn tới thùng chứa và tại đây nếu cần thiết hệ thống thiết bị trộn hương liệu với sản phẩm theo tỷ lệ phù hợp, sản phẩm tiếp tục được dẫn qua hệ thống tiệt trùng rồi tới thiết bị làm lạnh, cuối cùng qua hệ thống chiết rót vô trùng vào các bao màng mỏng vô trùng đặt trong các thùng phuy thép và thành phẩm được nhập kho.

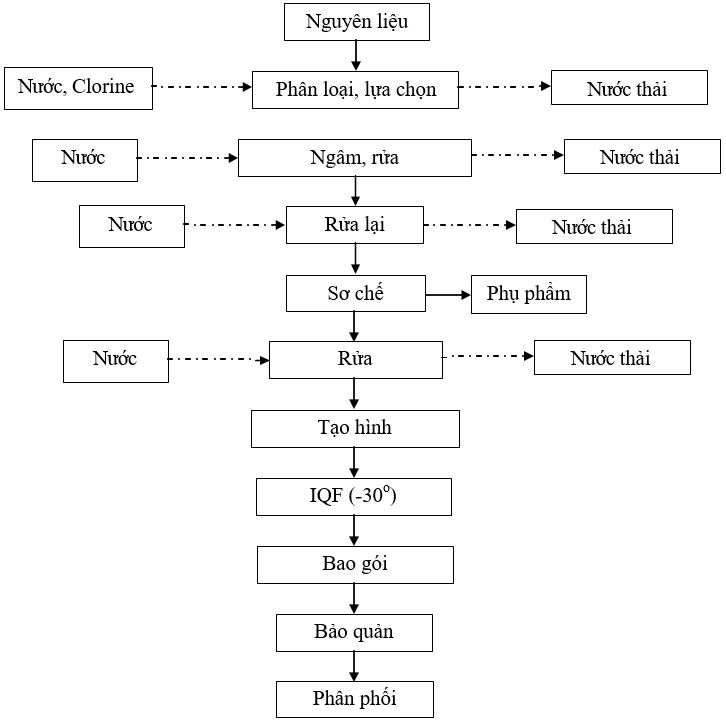

3.2.2. Công nghệ sản xuất sản phẩm IQF

Hình 1.3: Sơ đồ quy trình sản xuất sản phẩm IQF

Thuyết minh công nghệ sản xuất:

- Nguyên liệu nông sản tươi: Thu mua theo tiêu chuẩn của Nhà máy và bảo quản theo quy trình đã ban hành.

- Lựa chọn và phân loại:

+ Mục đích: Phân loại và lựa chọn những loại rau quả đạt theo các yêu cầu của tiêu chuẩn.

+ Đảm bảo đúng độ chín sản xuất, kích thước đồng đều.

+ Trước khi đưa vào sản xuất, rau quả được lựa chọn theo thiêu chuẩn và phân loại theo phẩm chất, độ chín ngay tại kho. Loại bỏ những loại rau quả hỏng, xanh, những quả khuyết tật hoặc không đảm bảo chất lượng sản phẩm.

- Ngâm rửa:

+ Mục đích: Loại bỏ tạp chất đất cát và tiêu diệt vi sinh vật trên rau quả.

+ Rau quả ngũ cốc sau khi lựa chọn cho vào bể hoặc bồn rửa có dung dịch Chlorin nồng độ 30 - 50 ppm. Bể rửa có thiết kế hệ thống bơm đẩy áp dụng.

+ Yêu cầu các loại rau quả vào bể trước phải được vớt ra khỏi bể trước, đảm bảo nguyện liệu lưu thông vào ra hợp lý. Không để ngâm lâu trong bể quá 5 phút.

- Rửa sạch:

+ Nhằm loại bỏ Chlorine, các tạp chất còn dính trên bề mặt và trong nước của rau quả.

+ Sau khi ra khỏi bể rửa Chlorin, rau quả nông sản được gầu tải đưa vào bể chứa nước sạch để nhúng lại quả.

- Sơ chế:

Gồm các bước: Loại bỏ hoa cuống, loại bỏ phần không ăn được. Các bước được thực hiện thủ công.

+ Cắt bỏ hoa cuống: Loại bỏ phần đầu và cuống qủa để dễ dàng hơn cho quá trình sơ chế tiếp theo. Yêu cầu dùng dao inox sắc bén, sạch để mặt cắt của quả phẳng và không nhiễm bẩn. Mặt cắt phải thẳng góc để tạo điều kiện cho quá trình đột lõi được thuận lợi, không sót lõi, không làm dập sản phẩm.

+ Loại bỏ phần không ăn được: Loại bỏ phần lõi, vỏ, mắt và hạt. Sử dụng máy có trục dao gọt và trục tâm định vị để đột lõi và gọt vỏ. Môi trường và thiết bị, dao cắt và trục của thiết bị phải sạch, an toàn, sắc bén.

- Rửa lại:

+ Mục đích: Loại bỏ tạp chất sót lại có thể bị nhiễm bẩn trong quá trình sơ chế và tỉa.

+ Thao tác được thực hiện ở đây là những sản phẩm được sơ chế vào thùng nước sạch đã chuẩn bị sẵn.

+ Yêu cầu: thời gian rửa được thực hiện nhanh chóng để tránh nước thẩm thấu vào trong sản phẩm làm giảm chất lượng.

- Cắt miếng, định hình

+ Định dạng sản phẩm theo yêu cầu của khách hàng.

+ Khi cắt miếng cần lưu ý các yếu tố có thể gây ảnh hưởng đến chất lượng sản phẩm bao gồm: Độ sắc của dao cắt, độ sạch của dao và thiết bị; Sự khéo léo thành thạo của công nhân càng cao thì sản phẩm được định hình càng đều càng đẹp.

+ Môi trường đảm bảo vệ sinh, tránh lây nhiễm chéo: Trước khi đưa quả vào cắt cần kiểm tra và điều chỉnh cự li cắt, độ dày của khoanh qủa là 15mm.

+ Khoanh quả phải đều không bị lệch, 2 mặt cắt phải bằng phẳng. - Lạnh đông IQF

+ Sau khi định hình, các miếng qủa, khoanh quả phải được nhanh chóng đưa vào bằng chuyền chạy qua thiết bị đông lạnh IQF.

+ Thời gian làm lạnh đông của IQF dao động từ 2 - 15 phút, phụ thuộc vào kích thước và chủng loại sản phẩm để điều chỉnh tốc độ băng chuyền đưa rau quả vào thiết bị IQF.

+ Yêu cầu nhiệt độ tâm sản phẩm phải đạt –18oC - Bao gói sản phẩm:

+ Mục đích: định lượng được các sản phẩm, tạo thành các đơn vị nhỏ để bảo quản, dễ bốc xếp, phân phối.

+ Các miếng quả phải đạt được nhiệt độ cấp đông cần được lựa chọn lần cuối và đóng vào túi PE càng sớm càng tốt. Tùy theo yêu cầu của khách hàng mà ta có thể đóng gói từng loại: 0,5kg, 1kg, 2kg, 5kg, 10kg. Dung sai 2%.

+ Sau khi vào bao PE, các túi được đưa qua máy hút chân không kết hợp hàn kín miệng túi.

+ Để đảm bảo an toàn, các túi được đặt lên băng chuyền chạy qua máy dò kim loại.

+ Đóng thùng carton và niềng đai niêm phong trước khi đưa vào kho bảo quản.

- Bảo quản sản phẩm:

+ Sản phẩm sau khi đóng thùng đến đâu được đưa vào kho bảo quản đến đó. Thời gian để ngoài tối đa 5 phút. Lưu ý, nếu để quá thời gian trên sản phẩm bắt đầu tan giá và kéo theo đó sự giảm chất lượng của rau quả.

+ Nhiệt độ kho bảo quản lạnh phải đạt -20oC, để duy trì nhiệt độ tâm của sản phẩm là -18oC.

+ Luôn duy trì điều kiện nhiệt độ trên trong suốt quá trình bảo quản, vận

chuyển và phân phối sản phẩm. Nếu vì một lý do nào đó mà nhiệt độ cấp đông gián đoạn lâu thì sản phẩm kkhông còn có khả năng phục hồi chất lượng.

+ Sản phẩm sau khi tan giá phải được sử dụng ngay, không thể bảo quản lạnh lại.

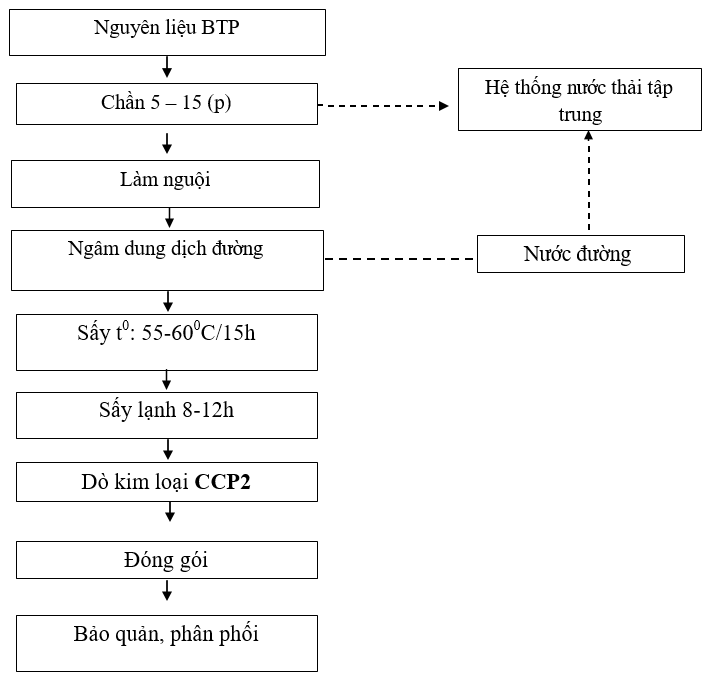

3.2.3. Công nghệ sản xuất sản phẩm sấy

Hình 1.4: Sơ đồ quy trình sản xuất sản phẩm sấy

Thuyết minh công nghệ sản xuất:

MÔ TẢ QUY TRÌNH

Nguyên liệu sau khi được sơ chế chuyển sang khu vực xưởng sấy tiến hành cho hoạt động sấy.

Các miếng Dứa được đưa vào chần ở nhiệt độ sôi trong thời gian từ 5-15 phút

Kết thúc thời gian chần Dứa được đưa vào bồn nước làm nguội, vớt ra chuyển đến bước tiếp theo.

Bảo quản

Đường đem vào sử dụng là đường saccarose (đường mía)

Tỉ lệ đường sử dụng: 35% so với khối lượng của khoanh dứa đem vào ngâm.

Citric sử dụng: 0.5% so với khối lượng của khoanh dứa đem vào ngâm.

Tiến hành cân dứa/đường/acid citric theo đúng tỉ lệ. Tiến hành cho dứa, hỗn hợp đường + acid citric vào dụng cụ ngâm, cứ mỗi lớp dứa ta tiến hành rắc một lớp đường + citric lên trên, tiến hành lặp lại đến khi hết số lượng dứa, đường, citric đã cân theo tỉ lệ.

Ngâm hỗn hợp dứa, đường, acid citric trong khoảng thời gian 2 đến 5 ngày, cho đến đường tan thành nước, dứa ngập trong dung dịch đường.

Dứa sau khi được ngâm dung dịch đường được vớt ra để ráo, sau đó tiến hành xếp từng khoanh dứa lên khay sấy để sấy. Lưu ý, xếp khoanh dứa lên khay sao cho những khoanh dứa này không được dính, chồng lên nhau.

Dứa sau khi xếp lên khay sấy được đưa vào máy sấy sấy ở nhiệt độ 55 – 600C, độ ẩm 30% trong thời gian khoảng 15h.

Nhiệt độ của sản phẩm sau khi sấy khoảng 15-18% Sản phẩm sau đến độ ẩm 30%, chuyển sang phòng sấy lạnh, nhiệt độ 20-30℃ ở 20% độ ẩm, thời gian 8-12h

- Dò kim loại bao PE: bao PE sau khi xuất kho được dò kim loại trước khi đưa vào sử dụng.

- Dò kim loại sản phẩm:

Sản phẩm sau khi được phun hương sẽ đi qua máy dò kim loại trước khi đóng gói.

Khi phát hiện sản phẩm có lẫn mẫu kim loại có kích thước tối thiểu thì máy sẽ báo đèn đỏ và đồng thời băng tải dừng chạy, nếu trường hợp này xảy ra thì sản phẩm sẽ được nhập kho dán nhãn bán thành phẩm để kiểm tra lại.

Sản phẩm sau khi dò kim loại được đưa sang công đoạn đóng gói.

Những miếng sản phẩm đạt được đóng gói theo yêu cầu của khách hàng.

Sản phẩm sau khi đóng gói được xếp gọn gàng trong kho bảo quản.

Kho bảo quản yêu cầu phải sạch, thoáng Nhiệt độ kho bảo quản: <200C

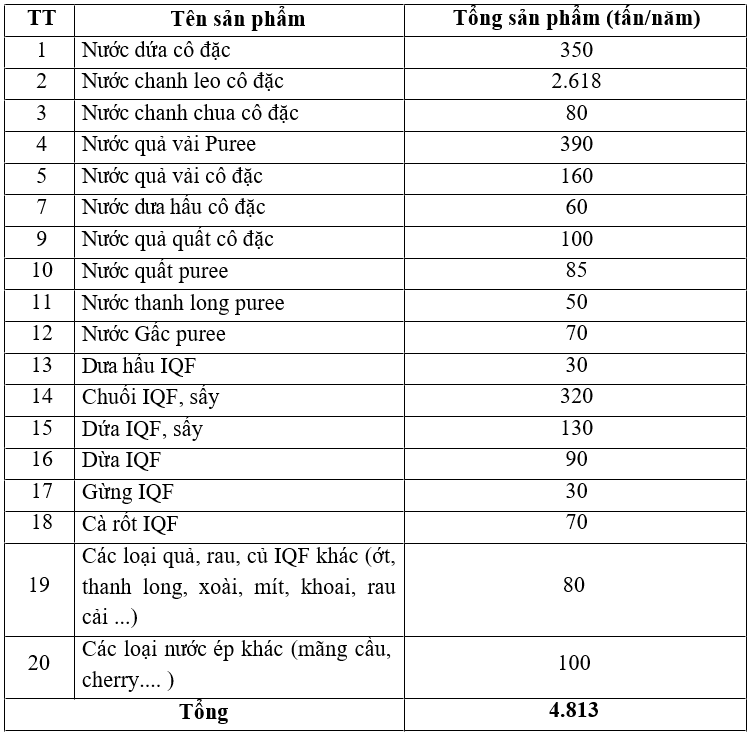

3.3. Sản phẩm của cơ sở

Bảng 1.1. Cơ cấu sản phẩm của nhà máy

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1. Máy móc, thiết bị

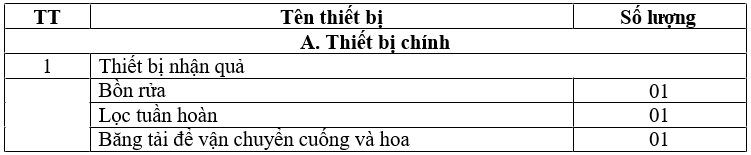

Bảng 1.2. Danh mục các thiết bị chính

4.2. Nguyên liệu, nhiên liệu

- Nhiên liệu

Trước đây, nhiên liệu chính được dùng để đốt lò hơi cung cấp nhiệt cho quá trình sản xuất được công ty sử dụng là dầu. Tuy nhiên, hiện nay đã thay đổi công nghệ lò hơi mới nên khi sản xuất thêm một số dòng sản phẩm có phát sinh hạt của một số loại quả sau quá trình sản xuất (phụ phẩm sinh học) được phơi khô và tận dụng làm nhiên liệu thay thể cho dầu để cấp cho lò hơi nhằm cung cấp nhiệt trong giai đoạn gia nhiệt. Khối lượng vỏ và hạt được dùng làm nhiên liệu đốt như sau:

- Nguyên liệu:

Do nguồn nguyên liệu chủ yếu trước đây là dứa quả không đủ đáp ứng cho nhu cầu sản xuất đa dạng sản phẩm hàng hóa nên từ năm 2009 công ty đã đầu tư sản xuất thêm các loại nước cô đặc từ các loại quả khác gồm: chanh leo, dưa hấu, vải, gấc, quất (tắc), ... Năm 2012 nhà máy đầu tư xây dựng thêm một phân xưởng chế biến sản phẩm nông sản đông lạnh IQF từ các loại rau, quả gồm: chuối, gừng, dưa hấu, dừa,… dựa trên dây chuyền công nghệ sẵn có, đồng thời đầu tư cải tạo một số thiết bị công nghệ sản xuất.

Nhu cầu nguyên liệu cho sản xuất như sau:

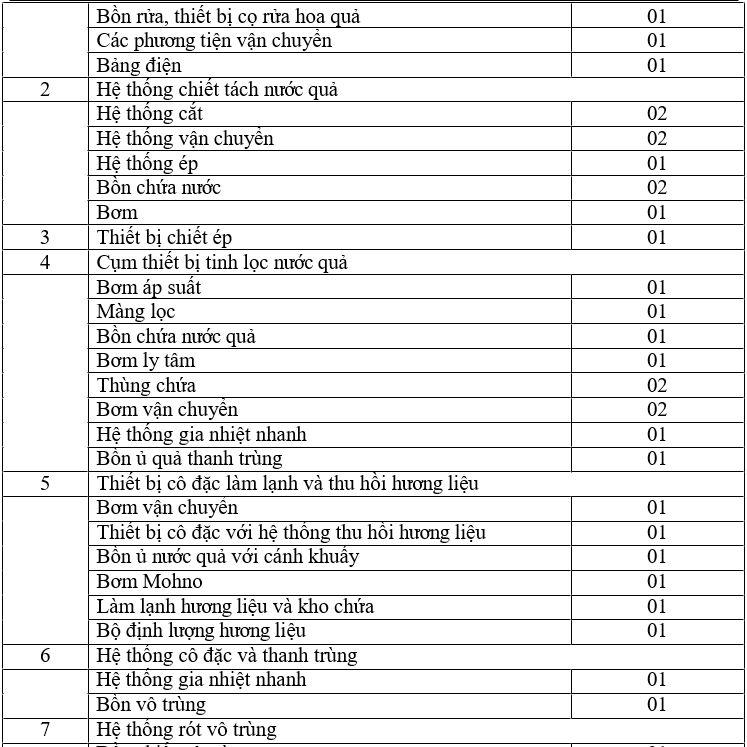

Bảng 1.4. Nhu cầu nguyên liệu cho quá trình sản xuất

4.3. Nhu cầu về điện, nước và các vật liệu khác

a. Hệ thống điện

Công suất tiêu thụ của nhà máy bao gồm các thiết bị phục vụ sản xuất, điện năng thắp sáng. Tổng lượng điện tiêu thụ khi nhà máy hoạt động với công suất tối đa 385KW/h. Để đảm bảo nhu cầu cấp điện trên thì Công ty đã xây dựng trạm biến áp 560KV nằm trong khu vực nhà máy, sử dụng đường điện 35KV nối với mạng điện quốc gia. Ngoài ra, Công ty còn trang bị thêm 1 máy phát điện dự phòng để dự phòng khi mất điện.

Lưới cung cấp và phân phối điện: Lưới điện trong công trình được tách thành 2 hệ thống riêng biệt: Lưới điện làm việc bình thường và lưới điện làm việc sự cố. Lưới điện làm việc bình thường được cung cấp điện từ hạ thế của máy biến áp bao gồm các phụ tải như: hệ thống sản xuất, hệ thống chiếu sáng và ổ cắm điện thông thường…. Lưới điện làm việc sự cố, bao gồm các phụ tải đặc biệt như: máy bơm nước chữa cháy, hệ thống chiếu sáng sự cố… Các phụ tải này được cung cấp điện từ 2 nguồn: Máy biến thế và máy biến áp. Khi nguồn điện lưới bị gián đoạn qua tủ điện chuyển đổi nguồn tự động (ATS), máy phát điện dự phòng làm việc cấp điện cho các phụ tải ưu tiên, khi nguồn điện chính dừng làm việc.

Thiết bị được cung cấp điện bằng cáp, khi gần tới nhà máy thì cáp được đi ngầm dưới lòng đất trong các ống nhựa. Đóng ngắt điện được thực hiện bằng hệ thống các thiết bị điện đảm bảo an toàn.

Hệ thống điện chiếu sáng trong công trình: Hệ thống chiếu sáng trong và ngoài nhà được thiết kế theo tiêu chuẩn chiếu sáng nhân tạo trong công trình dân dụng (TCXD 26:2986) chiếu sáng chủ yếu bằng đèn huỳnh quang. Hệ thống chiếu sáng được bảo vệ bằng aptomat lắp trong bảng điện điều khiển ánh sáng bằng các công tắc lắp trên tường cạnh cửa ra vào, lối đi lại, ở những vị trí thuận lợi.

b. Hệ thống cung cấp nước

* Nước cấp cho sinh hoạt và sản xuất

Nước cấp cho sinh hoạt và sản xuất được lấy từ nguồn nước mặt hồ Khe Lài, nước sau khi khai thác được bơm đến khu vực xử lý nước cấp sau đó dẫn

đến các điểm dùng nước trong nhà máy. Tổng lượng nước cấp cho sinh hoạt và sản xuất là: 600m3/ngày đêm. Trong đó:

- Nước cấp cho quá trình sinh hoạt là 50 m3/ngày đêm. - Nước cấp cho rửa nguyên liệu là: 100 m3/ngày đêm.

- Nước cấp cho hoạt động sản xuất và vệ sinh máy móc là: 400 m3/ngày đêm.

- Nước cấp cho hoạt động tưới cây khuôn viên nhà máy là: 50 m3/ngày đêm.

* Lượng nước cấp cho phòng cháy, chữa cháy:

+ Chữa cháy trong nhà: Lưu lượng nước chữa cháy tính cho 2 đám cháy xảy ra đồng thời, thời gian chữa cháy 3 giờ, lưu lượng chữa cháy 2,5l/s cho một đám cháy, số họng tham gia chữa cháy là: 2 họng, áp lực tự do chữa cháy: 20m. Qcch = (2,5 x 2họng x 3giờ x 3600)/1000 = 54 m3.

+ Hệ thống cấp nước chữa cháy ngoài nhà: bao gồm các trụ chữa cháy, họng cứu hoả. Theo TCXD Việt Nam tập IV về khoảng cách giữa các họng cứu hoả không được quá 150m, áp lực đầu họng khoảng 20m, cột áp đặt cách mép đường 1m.

Lưu lượng nước chữa cháy tính cho 1 đám cháy xảy ra, thời gian chữa cháy 3 giờ, lưu lượng chữa cháy 10 l/s cho một đám cháy, số họng tham gia chữa cháy là: 1 họng. Qcch2 = (10 x 1 x 3 x 3600)/1000 = 108 m3.

5. Các thông tin khác liên quan đến cơ sở (nếu có)

>>> XEM THÊM: Tham vấn báo cáo đánh giá tác động môi trường của dự án Xây dựng khu dân cư tập trung

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất Dược phẩm

- › Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng nhà máy chế tạo hợp kim

- › Báo cáo đề xuất cấp GPMT dự án Xây dựng trang trại chăn nuôi tập trung công nghệ cao và nuôi trồng thủy hải sản

- › Báo cáo đề xuất cấp giấy phép môi trường của Cửa hàng xăng dầu

- › Báo cáo đề xuất GPMT Cơ sở Nhà máy sản xuất đồ chơi trẻ em

- › Báo cáo đề xuất cấp GPMT dự án Nhà máy chế biến thực phẩm nông sản