Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng nhà máy chế tạo hợp kim

Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng nhà máy chế tạo hợp kim. Sản xuất hợp kim gồm nhôm, đồng, kẽm công suất 3.600 tấn sản phẩm/năm.

Ngày đăng: 26-07-2024

599 lượt xem

MỤC LỤC

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư. 3

3.1. Công suất của dự án đầu tư. 3

3.2. Công nghệ sản xuất của dự án đầu tư. 3

4.1. Nguyên, phụ liệu, hóa chất sử dụng. 7

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 10

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP. 13

BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.. 13

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 13

1.1. Hệ thống thu gom, thoát nước mưa. 13

1.2. Hệ thống thu gom, thoát nước thải 14

2. Công trình, biện pháp xử lý bụi, khí thải 18

2.1. Công trình xử lý bụi, khí thải khu vực xưởng sản xuất 18

2.2. Mô tả các biện pháp xử lý bụi, khí thải khác. 21

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 22

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 24

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 25

7. Công trình, biện pháp bảo vệ môi trường khác. 28

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 30

1. Nội dung đề nghị cấp phép đối với nước thải 30

1.1. Nguồn phát sinh nước thải 30

1.2. Lưu lượng xả nước thải tối đa. 30

1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải 30

1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải 31

2. Nội dung đề nghị cấp phép đối với khí thải 31

2.1. Nguồn phát sinh khí thải 31

2.2. Lưu lượng xả khí thải tối đa. 31

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải 31

2.5. Vị trí, phương thức xả khí thải 32

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung: 32

4. Nôi dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại 32

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án. 33

1.1.Thời gian dự kiến vận hành thử nghiệm.. 33

1.3. Tổ chức, đơn vị quan trắc, đo đạc, lấy và phân tích mẫu. 35

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật. 35

2.1. Chương trình quan trắc môi trường định kỳ. 35

2.2. Chương trình quan trắc tự động, liên tục chất thải 35

3. Kinh phí thực hiện quan trắc môi trường hằng năm.. 36

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 37

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

- Cơ quan chủ dự án: Công ty ...........

- Cơ quan quản lý trực tiếp dự án: .......

- Điện thoại: ..........

- Người đại diện: ông ............

- Chức vụ: Giám đốc Công ty.

- Địa chỉ liên hệ: .........., huyện Ý Yên, tỉnh Nam Định.

- Công ty CHAO MAO CO.,LTD được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp số: ............. do Chính phủ thành phố Đài Nam cấp 06/6/2014. Công ty được phép hoạt động 27 mã ngành gồm: đúc nhôm, đồng, sắt thép, các ngành công nghiệp cơ bản kim loại màu khác, bán buôn vật liệu tái chế, bán buôn vật liệu chịu lửa, gia công thép,bán buôn đồ kim khí, phụ tùng; tái chế tài nguyên, xử lý chất thải,....

Công ty TNHH Công nghiệp......... được Sở kế hoạch và đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký doanh nghiệp công ty TNHH một thành viên mã số doanh nghiệp: ............. đăng ký lần đầu ngày 13/4/2021

2. Tên dự án đầu tư

- Tên dự án: “Xây dựng nhà máy chế tạo hợp kim”

- Địa điểm thực hiện dự án đầu tư: ..............., cụm công nghiệp Yên Dương, xã Yên Dương, huyện Ý Yên, tỉnh Nam Định.

- Công ty TNHH Công nghiệp ............ đã được UBND huyện Ý Yên cấp Giấy phép xây dựng số 21/GPXD ngày 08/10/2021 cho công trình thuộc dự án nhà máy chế tạo hợp kim ........ tại lô CN4-12, CCN Yên Dương, xã Yên Dương, huyện Ý Yên, tỉnh Nam Định.

- Thông tin chung về quá trình triển khai thực hiện Dự án:

Ngày 9/4/2021, Công ty CHAO MAO CO.,LTD được Sở kế hoạch và đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký đầu tư dự án “Nhà máy chế tạo hợp kim .........” với quy mô công suất 3.600 tấn/năm. Với mục tiêu hoạt động sản xuất nhôm thỏi: 2.400 tấn sản phẩm/năm; nhôm hạt: 180 tấn sản phẩm/năm; Nhôm thanh, nhôm que, nhôm dây: 720 tấn sản phẩm/năm; Đồng thỏi: 120 tấn sản phẩm/năm; Đồng ở dạng thanh, đồng dây: 60 tấn sản phẩm /năm; kẽm thỏi: 120 tấn sản phẩm/năm trong đó thực hiện phun sơn với công suất 500 tấn sản phẩm/nămvới số lượng lao động của dự án là 30 người. Để thuận tiện cho việc thực hiện các thủ tục đầu tư cũng như pháp lý của dự án Công ty CHAO MAO CO.,LTD đã ủy quyền cho Công ty TNHH Third Element làm chủ thể đại diện ở Việt Nam chịu trách nhiệm thực hiện dự án “Nhà máy chế tạo hợp kim..........”.

Dự án “Xây dựng nhà máy chế tạo hợp kim........” tại lô CN4-12, CCN Yên Dương, xã Yên Dương, huyện Ý Yên, tỉnh Nam Định của Công ty TNHH Công nghiệp.......... đã được Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp giấy chứng nhận đăng ký đầu tư với mã số dự án 8782596245, chứng nhận lần đầu ngày 09/4/2021. Dự án đã được Ủy ban nhân dân tỉnh Nam Định phê duyệt báo cáo ĐTM tại Quyết định số 1477/QĐ-UBND ngày 12/07/2021.

Hiện tại hầu hết các hạng mục công trình của dự án đến nay đã được xây dựng hoàn tất theo như giấy phép xây dựng số 21/GPXD ngày 08/10/2021 do UBND huyện Ý Yên cấp và chuẩn bị đưa vào hoạt động.

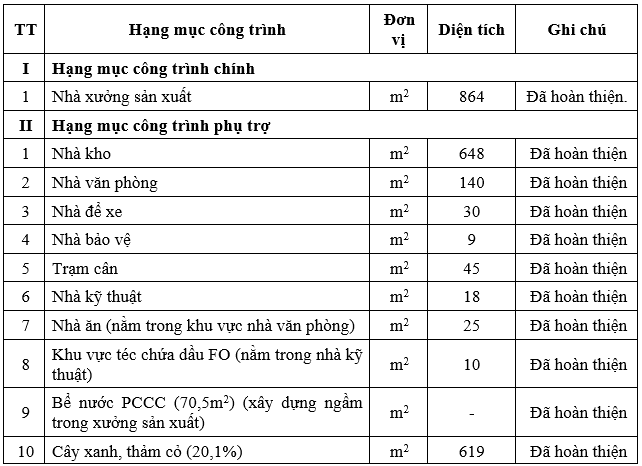

Cụ thể các hạng mục công trình của dự án như sau:

Bảng 1. Quy mô các hạng mục công trình của dự án

- Quy mô của dự án đầu tư: (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án nhòm C (tổng mức đầu tư là 23.120.000.000 đồng).

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

Sản xuất hợp kim gồm nhôm, đồng, kẽm công suất 3.600 tấn sản phẩm/năm.

3.2. Công nghệ sản xuất của dự án đầu tư

Chủ dự án đầu tư hệ thống lò nấu, lò pha trộn, lò đảo bã, hệ thống băng tải….phục vụ cho cả 3 quy trình công nghệ sản xuất (nhôm, đồng, kẽm). Các quy trình sản xuất được vận hành luân phiên và theo đơn đặt hàng của khách hàng, khi một quy trình hoạt động thì quy trình còn lại không hoạt động.

*Đối với hoạt động sản xuất hợp kim

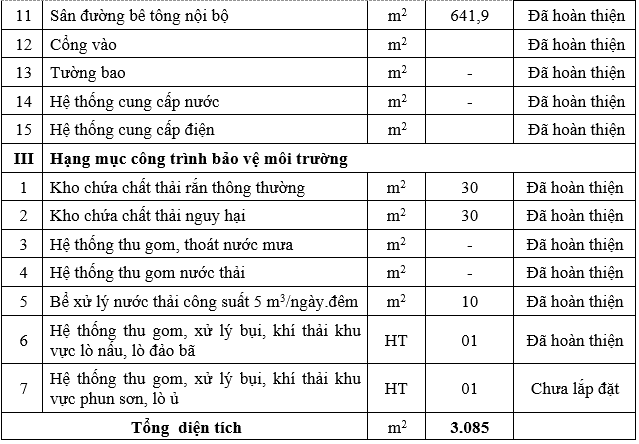

Sơ đồ1.1: Quy trình sản xuất hợp kim

Thuyết minh quy trình sản xuất:

Phế liệu đầu vào thu mua của các cơ sở trong nước được Công ty phân loại để loại phế liệu không đúng chủng loại, bao bì, túi nilong trước khi đưa vào sản xuất. Nguyên liệu đầu vào cho quá trình sản xuất không chứa các tạp chất như sơn, dầu mỡ,… đạt tiêu chuẩn đảm bảo nguyên chất tối thiểu 85%. Phế liệu đảm bảo đúng chủng loại và nhôm, đồng, kẽm thứ liệu (các sản phẩm bị hỏng, bavia thừa từ quá trình sản xuất) được cho vào lò nấu. Nhôm được gia nhiệt ở nhiệt độ cao từ 6600C – 7300C, đồng được gia nhiệt ở nhiệt độ từ 1.0000C – 1.1000C, kẽm được gia nhiệt ở nhiệt độ từ 4000C – 4500C. Lò nấu được vận hành bằng hệ thống bàn điều khiển tự động, hệ thống vận hành hoàn toàn tự động từ công đoạn nấu đến tạo thanh nhôm, đồng, kẽm thành phẩm. Hợp kim Mn, Ni, Cr tồn tại ở dạng cục được đưa vào trong lò nấu hoàn toàn tự động theo thiết lập từ ban đầu là đưa vào các gầu nhờ xe nâng đưa vào lò nhằm tạo độ bền cao đối với sản phẩm. Trong quá trình nấu có bổ sung chất khử bã, chất khử Mg tồn tại ở dạng bột nhằm loại bỏ cặn bã, tạp chất, Mg thừa được sinh ra trong quá trình nấu chảy. Quá trình bổ sung chất khử bã, chất khử Mg dạng bột sẽ thông qua máy nén khí dùng khí Nitơ sạch thổi bột khử vào trong lòng lò nấu nhôm, đồng, kẽm lỏng tạo ra hợp chất nổi trên bề mặt, từ đó khử Mg. Toàn bộ phần váng, cặn được thanh gạt, gạt sang lò đảo bã. Lò nấu và lò đảo bã được đặt trong nhà xưởng sản xuất, khoảng cách giữa 2 lò khoảng 3m. Lò đảo bã có tác dụng đảo trộn nhằm tách riêng một phần nhôm, đồng, kẽm và cặn xỉ thải. Tại lò đảo bã, sau khi được đảo trộn đều, phần nhôm, đồng, kẽm còn sử dụng được sẽ được tách ra để quay lại đưa vào lò nấu làm nguyên liệu cho quá trình sản xuất, còn các thành phần không thể tái sản xuất được coi như xỉ thải.

Nhiệt cung cấp cho lò nấu bằng dầu FO. Sản phẩm sau khi ra khỏi lò có dạng lỏng được rót vào khuôn đã được làm sạch để tạo thành các thỏi nhôm, đồng, kẽm (Đối với khuôn đúc, công ty không sản xuất khuôn mà thuê đơn vị gia công để làm khuôn, khuôn được làm bằng vật liệu là gang, khi đưa về đã sạch nên không phải rửa). Khi đó hệ thống làm mát được khởi động, nước bơm liên tục bên ngoài các khuôn để làm nguội các thỏi nhôm, đồng, kẽm. Các thỏi nhôm, đồng, kẽm được đồng đều của hợp kim và ổn định của cấu trúc. Sau đó lấy các thỏi nhôm, đồng, kẽm ra khỏi hệ thống đúc, đồng thời cắt ba via thừa. Các công đoạn lấy sản phẩm ra khỏi khuôn đúc đều được thực hiện tự động. Tại khuôn đúc sau khi sản phẩm được lấy ra sẽ sử dụng giẻ lau để lau cặn bẩn trên khuôn. Các thỏi nhôm, đồng, kẽm sẽ được kiểm tra, đóng gói xuất bán cho khách hàng có nhu cầu hoặc được sản xuất thành dạng thanh, dây, hạt. Sản phẩm thỏi nhôm, đồng xuất bán ra thị trường tùy thuộc vào nhu cầu của khách hàng, khối lượng sản phẩm còn lại được đưa vào các công đoạn sản xuất tiếp theo và sản phẩm kẽm được bán hết ở dạng thỏi.

Các thỏi nhôm, đồng được cho vào lò ủ khuôn ở nhiệt độ 4600C ± 200C. Sau đó tăng nhiệt độ 5100C ± 200C thời gian ủ từ 2 giờ. Sau thời gian ủ sẽ tiến hành ép. Ngay sau khi thanh nhôm, đồng ra khỏi miệng ép, nhân viên dùng kìm sắt kẹp thanh nhôm, đồng đến vị trí xe kéo, cố định và tiến hành kiểm tra. Nếu sản phẩm không đạt thì kiểm tra và tiến hành thay khuôn ép thử lại. Nếu sản phẩm đạt thì tiến hành sản xuất hàng loạt. Nhôm, đồng dạng thanh ra khỏi đầu đùn được kiểm tra như lần kiểm tra đầu tiên. Nếu những thanh nhôm, đồng không đạt đưa vào khu vực nguyên liệu thứ cấp để tái sản xuất. Những thanh nhôm, đồng đạt yêu cầu chất lượng sẽ được kéo thẳng bằng máy đi qua hệ thống làm mát bằng quạt. Thanh nhôm, đồng nguội được đưa đi cắt theo quy chuẩn về chiều dài như kế hoạch sản xuất.

Sản phẩm thanh nhôm, đồng đảm bảo chất lượng sau đóng gói, đánh dẫu mã sản phầm và nhập kho để xuất bán ra thị trường hoặc chuyển sang công đoạn sản xuất thành dạng dây, hạt.

- Những thanh nhôm, đồng thành phẩm sau khi kiểm tra, đóng gói sẽ được đánh dấu mã sản phẩm theo từng lô hoặc đơn hàng bằng các vạch sơn và các màu sắc khác nhau. Các bình chứa sơn được công nhân sử dụng để thực hiện đánh dẫu mã sản phẩm là các bình sơn đã pha sẵn do công ty mua và vận chuyển về nhà máy. Đối với các sản phẩm hỏng, không đạt chất lượng nhân viên sẽ tìm hiểu nguyên nhân để có hướng khắc phục. Trong trường hợp không khắc phục sẽ thu gom và tái sản xuất.

- Đối với công đoạn sản xuất dạng dây, hạt: Thanh nhôm, đồng được đưa vào máy rút dây thành những dây có kích thước kỹ thuật theo yêu cầu của khách hàng, cán bộ kỹ thuật kiểm tra chất lượng, kỹ thuật sản phẩm đóng gói xuất bán theo đơn đặt hàng. Đối với sản phẩm hỏng, không đạt kỹ thuật sẽ thu gom tái sản xuất. Những dây nhôm, đồng này tiếp tục chuyển sang máy cắt để cắt thành hạt và được xuất bán theo đơn đặt hàng.

- Cơ chế của hoạt động đốt dầu: dầu FO được dẫn theo đường ống thép kín từ các téc chứa đưa qua đầu đốt dầu. Công nhân khởi động vòi đốt bằng nút bấm vòi đốt trên tủ điều khiển. Nguyên lý của các đầu đốt hoạt động bằng cách làm hoá hơi, dầu được làm hoá hơi dưới điểm cháy, sau đó hơi dầu đã tạo thành được hoà trộn với không khí cần thiết cho sự cháy và tạo thành ngọn lửa để đốt cháy trực tiếp. Không khí được cung cấp thông qua một cái van điều chỉnh được lưu lượng để căn chỉnh ngọn lửa sao cho tiếp xúc với lò theo phương tiếp tuyến. Do đó, ngọn lửa sẽ tạo thành hình xoắn ốc bao quanh cốc nấu khi đặt vào trong lò, như thế việc nấu chảy sẽ đồng đều hơn.

3.3. Sản phẩm của dự án đầu tư

Sản xuất hợp kim gồm nhôm, đồng, kẽm công suất 3.600 tấn sản phẩm/năm. Trong đó Nhôm thỏi: 2.400 tấn sản phẩm/năm; nhôm hạt: 180 tấn sản phẩm/năm; Nhôm thanh, nhôm que, nhôm dây: 720 tấn sản phẩm /năm; Đồng thỏi: 120 tấn sản phẩm /năm; Đồng ở dạng thanh, đồng dây: 60 tấn sản phẩm /năm; kẽm thỏi: 120 tấn sản phẩm /năm. Trong đó thực hiện phun sơn 500 tấn sản phẩm/năm.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nguyên, phụ liệu, hóa chất sử dụng

Bảng 1: Tổng hợp nhu cầu nguyên, vật liệu, hóa chất sử dụng

|

STT |

Danh mục |

Đơn vị |

Khối lượng |

|

|

GĐ vận hành thử nghiệm |

GĐ vận hành thương mại |

|||

|

I |

Nguyên liệu, phụ gia, sản phẩm sử dụng cho hoạt động của dự án |

|||

|

1 |

Nhôm phế liệu |

kg/năm |

1.820.000 |

3.640.000 |

|

2 |

Đồng phế liệu |

kg/năm |

105.000 |

210.000 |

|

3 |

Kẽm phế liệu |

kg/năm |

75.000 |

150.000 |

|

4 |

Sản phẩm bị hỏng, lỗi trong quá trình sản xuất được tái sử dụng |

Tấn/năm |

65,2 |

130,5 |

|

5 |

Chất khửa bã, khử magie (dạng rắn, bột) |

Tấn/năm |

12 |

24 |

|

6 |

Hợp kim mangan, niken, crom (dạng rắn, bột) |

Tấn/năm |

3 |

6 |

|

7 |

Sơn |

Tấn/năm |

7,5 |

15 |

|

8 |

Khuôn đúc |

cái |

50 |

200 |

|

II |

Nhiên liệu sử dụng cho lò nấu |

|||

|

1 |

Dầu |

Tấn/năm |

30 |

60 |

|

III |

Vật liệu hấp phụ từ hệ thống xử lý khí thải |

|||

|

1 |

Than hoạt tính |

Kg/năm |

15 |

30 |

Ghi chú: Hiện tại công ty mới lắp đặt hoàn thiện 03 lò nấu và 01 lò đảo bã nên trong giai đoạn đầu công ty chỉ hoạt động sản xuất nhôm đồng kẽm dạng thỏi mà chưa tiến hành sản xuất nhôm, đồng dạng thanh và sợi.

4.2. Nhu cầu sử dụng nước

- Hệ thống cấp nước:

Nước cấp cho dự án được lấy từ hệ thống cấp nước sạch của CCN Yên Dương được đấu nối về nhà máy thông qua đồng hồ đo lưu lượng, chảy theo đường ống về bể ngầm trong khuôn viên dự án. Công ty xây dựng bể ngầm bằng BTCT diện tích 60m2, thể tích khoảng 120m3 vị trí phía Đông Nam dự án để chứa nước sạch. Nước từ bể ngầm được bơm theo đường ống nhựa HDPE D100, D50 lên các téc chứa nước có thể tích 5-10m3. Sau đó nước được dẫn đến các khu vực sử dụng để phục vụ hoạt động sinh hoạt và hoạt động sản xuất của nhà máy.

- Nhu cầu sử dụng nước:

* Nhu cầu cấp nước cho hoạt động sản xuất:

Không sử dụng trong quá trình sản xuất. Nước chỉ dùng trong quá trình làm mát sản phẩm ở công đoạn làm nguội mới ra lò. Khối lượng nước này được tuần hoàn tái sử dụng, chỉ bổ sung do bay hơi, thoát nhiệt. Khối lượng nước sử dụng lần đầu khoảng 8m3. Trong giai đoạn vận hành thử nghiệm khối lượng nước bổ sung hàng ngày khoảng Qcấp1*= 1m3/ngày. Trong giai đoạn vận hành thương mại khối lượng nước bổ sung hàng ngày khoảng Qcấp1= 2m3/ngày

* Nhu cầu cấp nước sinh hoạt của cán bộ công nhân viên trong nhà máy: Theo tiêu chuẩn TCXDVN 33:2016 cấp nước – mạng lưới đường ống và công trình tiêu chuẩn thiết kế thì nhu cầu sử dụng nước cho hoạt động sinh hoạt từ 80-100 lít/người/ngày, không có hoạt động nấu ăn. Tính toán định mức sử dụng nước của nhà máy là 100 lít/người.

Khi dự án đi vào vận hành thử nghiệm tổng số cán bộ công nhân viên là 20 người. Khối lượng nước sử dụng Qcấp2*= 20 người x 100 lít/người = 2 m3/ngày.

Khi dự án đi vào hoạt động ổn định tổng số cán bộ công nhân viên là 30 người. Khối lượng nước sử dụng Qcấp2= 30 người x 100 lít/người = 3 m3/ngày.

* Nước tưới cây xanh với định mức cấp nước khoảng 1,5 lít/m2, với diện tích cây xanh của dự án 619 m2 tương đương với lượng sử dụng khoảng Qcấp3=1 m3/ngày.

Ngoài ra, nhà máy còn sử dụng nước cho phòng cháy chữa cháy khi xảy ra sự cố.

Bảng 2: Nhu cầu sử dụng nước của Dự án

|

TT |

Tên |

ĐVT |

Nhu cầu sử dụng nước |

|

|

Giai đoạn vận hành thử nghiệm |

Giai đoạn vận hành thương mại |

|||

|

1 |

Nước cấp cho hoạt động làm mát sản phẩm |

m3/ngày |

1 |

2 |

|

2 |

Nước cấp cho hoạt động sinh hoạt của cán bộ công nhân viên làm việc trong nhà máy |

m3/ngày |

2 |

3 |

|

3 |

Nước cấp tưới cây |

m3/ngày |

1 |

1 |

|

Tổng |

m3/ngày |

4 |

6 |

|

4.3. Nhu cầu sử dụng điện.

Dự án lấy điện từ lưới điện của CCN Yên Dương về trạm điện công suất 1.500KVA của nhà máy để cấp đến các khu vực sử dụng. Mạng điện ngoài nhà đi nổi bằng dây dẫn ruột nổi đồng bọc nhựa cách điện trên các cột bê tông. Điện dẫn vào từng công trình bằng cáp treo bọc nhựa cách điện. Mạng điện trong các công trình dùng dây dẫn đi ngầm trong tường.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường của cơ sở Trung tâm y tế huyện

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy xử lý nước thải Cảng cá La Gi

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Phân xưởng chế biến nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất Dược phẩm

- › Báo cáo đề xuất cấp GPMT dự án Xây dựng trang trại chăn nuôi tập trung công nghệ cao và nuôi trồng thủy hải sản

- › Báo cáo đề xuất cấp giấy phép môi trường của Nhà máy chế biến dứa xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường của Cửa hàng xăng dầu