Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy xử lý nước thải Cảng cá La Gi

Báo cáo đề xuất cấp giấy phép môi trường của Dự án Nhà máy xử lý nước thải Cảng cá La Gi công suất 1.000 m3 /ngày đêm. Xây dựng nhà máy xử lý nước thải tập trung đáp ứng xử lý toàn bộ lưu lượng nước thải phát sinh trong quá trình hoạt động của Cảng cá La Gi khi lấp đầy 100% diện tích mặt bằng của Cảng cá La Gi.

Ngày đăng: 31-07-2024

599 lượt xem

MỤC LỤC

MỤC LỤC . ..........................................................i

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT...........................iv

DANH MỤC BẢNG..........................................................................v

DANH MỤC HÌNH..................................................................vi

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ....................1

1.1.Chủ dự án đầu tư ........................................................................1

1.2.Tên dự án đầu tư........................................................................1

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư......................1

1.3.1. Công suất ..............................................................1

1.3.2. Công nghệ........................................................2

1.3.3. Sản phẩm............................................................8

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp

điện, nước của dự án đầu tư...................................8

1.4.1. Nhu cầu nguyên liệu, vật liệu.............................................8

1.4.2. Nhu cầu lao động........................................................9

1.4.3. Nguồn cung cấp điện .............................................9

1.4.4. Nguồn cung cấp nước......................................9

1.5.Các thông tin khác liên quan đến dự án đầu tư....................................9

1.5.1. Quy mô diện tích dự án............................................9

1.5.2. Danh mục máy móc thiết bị........................................11

CHƯƠNG 2: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH KHẢ NĂNG

CHỊU TẢI CỦA MÔI TRƯỜNG...........................15

2.1.Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh,

phân vùng môi trường.................................................15

2.2.Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường ..........15

CHƯƠNG 3: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ

MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ ...............................16

3.1.Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải .............16

3.2.Công trình, biện pháp xử lý bụi, khí thải................................. 16

3.2.1. Đối với mùi hôi................................................... 16

3.2.2. Khống chế ô nhiễm bụi, không khí từ các phương tiện giao thông .......... 16

3.3.Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường .................. 17

3.3.1. Công trình lưu giữ chất thải sinh hoạt.................................... 17

3.3.2. Chất thải rắn công nghiệp thông thường.......................... 17

3.4.Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại........................ 18

3.5.Công trình, biện pháp giảm thiểu tiếng ồn, độ rung ........................... 18

3.6.Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình đi vào vận hành thử

nghiệm và khi dự án đi vào vận hành.......................................... 19

3.6.1. Sự cố rò rỉ, vỡ đường ống cấp thoát nước và sự cố hư hỏng nhà máy xử lý nước thải....... 19

3.6.2. Các sự cố trong quá trình vận hành nhà máy xử lý nước thải và cách khắc phục

3.6.3. Sự cố quá tải hoặc ngừng trạm xử lý nước thải và cách khắc phục......... 22

3.6.4. Công tác ứng cứu sự cố tràn đổ hóa chất ........................ 22

3.6.5. Phòng ngừa và ứng phó sự cố cháy nổ............................ 23

3.7.Công trình , biện pháp bảo vệ môi trường khác........................ 23

3.8.Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá

tác động môi trường............................................ 23

3.9.Các nội dung thay đổi so với giấy phép môi trường đã được cấp ............... 23

3.10. Kế hoạch tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường ,

phương án bồi hoàn đa dạng sinh học............. 23

CHƯƠNG 4: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG......... 24

4.1.Nội dung đề nghị cấp phép đối với nước thải................... 24

4.1.1. Nguồn phát sinh nước thải............................. 24

4.1.2. Lưu lượng xả nước thải tối đa.............................. 24

4.1.3. Dòng nước thải........................................... 24

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải

4.1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải:........... 24

4.2.Nội dung đề nghị cấp phép đối với khí thải.................................24

4.3.Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................24

CHƯƠNG 5: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT

THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.............25

5.1.Kết quả vận hành thử nghiệm công trình xử lý chất thải đã thực hiện ....................25

5.1.1. Kết quả đánh giá hiệu quả xử lý các công trình xử lý nước thải................25

5.1.2. Kết quả đánh giá hiệu quả xử lý các công trình xử lý bụi và khí thải............36

5.2.Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật ..36

5.2.1. Chương trình quan trắc môi trường định kỳ....................................36

5.2.2. Chương trình quan trắc tự động, liên tục chất thải.....................36

5.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục

khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án ..........36

5.3.Kinh phí thực hiện quan trắc môi trường hằng năm ...............................36

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....................38

CHƯƠNG 1: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Chủ dự án đầu tư

- Tên: ................

-Địa chỉ chủ sở chính: ............., phường Tân An, thị xã Lagi, tỉnh Bình Thuận. - Đại diện Chủ đầu tư: Ban quản lý dự án đầu tư xây dựng thị xã Lagi.

- Điện thoại: ...................:

-Thông tin liên hệ của của đại diện Chủ dự án:

+ Ông: ..........

+ Chức vụ: Giám đốc.

1.2. Tên dự án đầu tư

- Tên dự án: Nhà máy xử lý nước thải Cảng cá La Gi.

- Địa điểm thực hiện dự án: Phường Phước Lộc, thị xã La Gi, tỉnh Bình Thuận.

- Cơ quan thẩm định thiết kế xây dựng của dự án đầu tư: Sở Xây dựng tỉnh Bình Thuận.

- Cơ quan cấp các loại giấyphép có liên quan đến môi trường của dự án đầu tư: Sở Tài nguyên và Môi trường tỉnh Bình Thuận.

- Pháp lý về môi trường của dự án:

+ Quyết định số 3364/QĐ-UBND ngày 14/11/2016 của Ủy ban nhân dân tỉnh Bình Thuận về việc phê duyệt báo cáo đánh giá tác động môi trường dự án “Nhà máy xử lý nước thải Cảng cá La Gi, công suất 1.000 m3/ngày.đêm tại phường Phước Lộc, thị xã La Gi, tỉnh Bình Thuận” được lập bởi Ban quản lý dự án đầu tư xây dựng thuộc Ủy ban nhân nhân thị xã La Gi (sau đây gọi là chủ đầu tư).

+ Công văn số 603/UBND-ĐTQH ngày22 tháng 02 năm 2021 của UBND tỉnh Bình Thuận về việc giải quyết các vấn đề liên quan đến Dự án đầu tư xây dựng công trình Nhà máy xử lý nước thải Cảng cá La Gi.

+ Quyết định số 959/QĐ-UBND, ngày 30/7/2021 của UBND thị xã La Gi phê duyệt bổ sung dự toán hạng mục thiết bị hệ thống quan trắc nước thải tự động, liên tục và chi phí vận hành thử nghiệm công trình Nhà máy xử lý nước thải Cảng cá La Gi.

+ Công văn số 4661/STNMT- CCBVMT ngày 27 tháng 10 năm 2021 của Sở TNMT về việc vận hành thử nghiệm của Dự án Nhà máy xử lý nước thải Cảng cá La Gi.

+ Công văn số 2105/STNMT- CCBVMT ngày 25 tháng 05 năm 2022 của Sở TNMT về việc kết quả vận hành thử nghiệm của Dự án Nhà máy xử lý nước thải Cảng cá La Gi.

- Quy mô của dự án đầu tư: Dự án có tổng vốn đầu tư là 21,813 tỷ nên thuộc Nhóm C theo Khoản 3 Điều 09 Luật đầu tư công số 39/2019/QH14.

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất

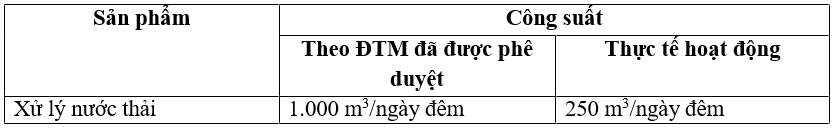

Quy mô của dự án như sau:

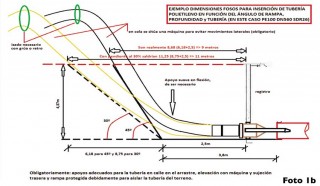

1.3.2. Công nghệ

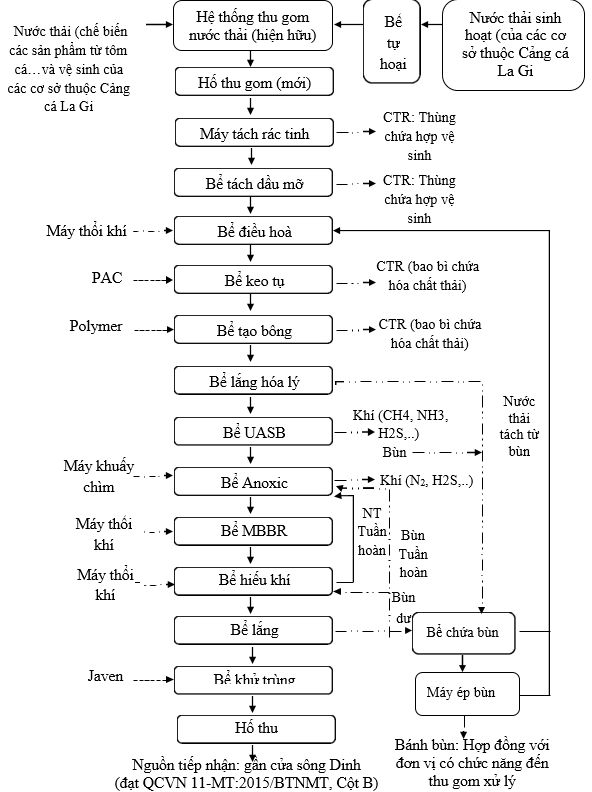

Quy trình công nghệ:

Hình 1.1.Quy trình công nghệ XLNT Cảng cá La Gi

Thuyết minh công nghệ

Nước thải phát sinh từ các hoạt động sản xuất và sinh hoạt được thu gom đưa vào hố thu sẽ được đưa qua thiết bị tách rác tinh để loại bỏ các thành phần có kích thước lớn có thể ảnh hưởng đến thiết bị và quá trình xử lý ở các giai đoạn sau.

Máy tách rác tinh

Nước thải từ hố thu sẽ được bơm lên thiết bị tách rác tinh để loại bỏ các tạp chất, rác có kích thước nhỏ trước khi chảy vào bể điều hoà. Các loại rác nhỏ này sẽ ảnh hưởng đến bơm cũng như hệ vi sinh phía sau nếu không được loại bỏ ra khỏi nước thải.

Bể tách dầu mỡ

Tách các chất có trong nước thải có tỷ trọng nhỏ hơn nước (dầu, mỡ,…) và định kỳ sẽ được vớt mang đi đổ bỏ theo quy định.

Bể điều hòa

Mục đích: điều hòa lưu lượng và ổn định nồng độ nước thải.

Lưu lượng và nồng độ nước thải phụ thuộc vào nhiều yếu tố khác nhau như: thời gian thải, lưu lượng thải cũng như tải trọng chất bẩn có trong nước thải.

Cụ thể như khi nồng độ hoặc lưu lượng tăng lên đột ngột:

+ Các công trình đơn vị hóa lý sẽ làm việc kém hiệu quả đi và nếu muốn ổn định được cần phải thay đổi lượng hóa chất thường xuyên điều này gây khó khăn cho quá trình vận hành.

+ Các công trình đơn vị xử lý sinh học, nếu lưu lượng và nồng độ thay đổi đột ngột sẽ gây sốc tải trọng đối với vi sinh vật thậm chí gây tình trạng vi sinh chết hàng loạt, làm cho công trình mất hẳn tác dụng. →Đó là lý do của việc cần xây dựng bể điều hòa.

Việc điều hòa lưu lượng và ổn định nồng độ sẽ giúp đơn giản hóa công nghệ xử lý, tăng hiệu quả xử lý và giảm kích thước các công trình đơn vị một cách đáng kể.

Để thực hiện quá trình ổn định nồng độ, trong bể điều hòa bố trí hệ thống phân phối khí nhằm khuấy trộn nước thải.

Bể keo tụ & tạo bông

Nước thải từ bể điều hòa sẽ được bơm đến cụm bể phản ứng. Tại bể phản ứng, nước thải được hóa chất keo tụ PAC. Motor khuấy trộn có tốc độ nhanh nhằm tạo tiếp xúc tốt giữa hóa chất và nước. Polymer được châm vào bể tạo bông làm chất trợ keo tụ. Motor khuấytrộn có tốc độ chậm nhằm tránh sự phá vỡ của bông cặn. Nước thải tiếp tục chảy qua bể lắng hóa lý

Lượng hóa chất phản ứng được cấp vào bể với một liều lượng nhất định đảm bảo tạo điều kiện cần và đủ để các phản ứng oxy hóa khử xảy ra hoàn toàn. Liều lượng hóa chất keo tụ, tạo bông cũng như hóa chất chỉnh pH tối ưu sẽ được xác định qua mô hình thí nghiệm trên máy Jartest tại phòng thí nghiệm.

Quá trình phản ứng được mô tả trong phương trình bên dưới.

3Ca(HCO3)2 + Al2(SO4)3.18H2O ↔2 Al(OH)3 + 2 CaSO4 + 6 CO2 + 18H2O → Các chất gây ô nhiễm có mặt trong nước đã được chuyển hóa thành các hợp chất không gây ô nhiễm ở dạng bông cặn và sẽ được tách ra khỏi nước bằng bể lắng hóa lý.

Bể lắng hóa lý (bể lắng 1)

Nước thải sau khi qua hệ thống phản ứng – tạo bông sẽ được dẫn qua bể lắng hóa lý. Tại bể lắng hóa lý sẽ xảy ra quá trình lắng tách pha để loại bỏ một phần cặn lơ lửng có thể lắng được trong thời gian cần thiết.

Quá trình lắng xảy ra theo nguyên lý: trong môi trường nước tĩnh hay chuyển động với vận tốc nhỏ, các hạt có tỷ trọng lớn hay bé hơn tỷ trọng của nước, dưới tác dụng của lực trọng trường xảy ra các quá trình lắng theo quy luật tự nhiên. Các hạt rắn đơn lẻ có trọng lượng riêng lớn sẽ chuyển động rơi thẳng đứng. Chuyển động của hạt rắn sẽ tăng tốc dần cho đến khi lực ma sát của chất lỏng cân bằng với lực rơi của hạt thì hạt tiếp tục lắng xuống với tốc độ không đổi

Một lượng lớn bùn lắng ở bể được lấy ra từ đáy bể nhờ bơm bùn. Sau khi đi qua bể lắng nước thải đi vào bể kỵ khí (UASB).

Bể kỵ khí (UASB):

Xử lý nước thải ở lớp bùn kị khí với dòng chảy ngược UASB (Upflow Anaerobic Sludge Blanket). Phương pháp này thích hợp cho việc xử lý nước thải các ngành công nghiệp có hàm lượng chất hữu cơ cao và chất rắn ít. Chất hữu cơ CH4 + CO2 + H2 +NH3 +H2S

Bể được chia làm 3 phần chính: phần bùn đặc ở đáy, một lớp thảm bùn ở giữa bể, dung dịch lỏng ở phía trên. Hỗn hợp khí, lỏng, bùn trong nước tạo thành dạng hạt lơ lửng, khi nước thải đi từ dưới lên bùn tiếp xúc được nhiều với các chất hữu cơ có trong nước thải và quá trình phân hủy xảy ra tích cực. Các loại khí (chủ yếu CH4 và CO2) sẽ tạo dòng tuần hoàn cục bộ giúp cho việc hình thành những hạt bùn hoạt tính và giữ cho chúng ổn định. Một số bọt khí và hạt bùn có khí bám vào sẽ nổi lên trên mặt hỗn hợp phía trên bể. Khi va phải lớp chắn phía trên, các bọt khí bị vỡ và hạt bùn được tách ra được lắng xuống đáy bể.

Bể thiếu khí (Anoxic):

Thực hiện quá trình khử các hợp chất N và P và chất hữu cơ trong nước thải. Cơ sở lý thuyết các quá trình xử lý nitơ bằng phương pháp sinh học.

Trong quá trình xử lý nước thải bằng phương pháp sinh học hiếu khí, nitơ amôn sẽ được chuyển thành nitrit và nitrat nhờ các loại vi khuẩn Nitrosomonas và Nitrobacter. Khi môi trường thiếu ôxy, các loại vi khuẩn khử nitrat Denitrificans (dạng kỵ khí tuỳ tiện) sẽ tách ôxy của nitrát (NO3-) và nitrit (NO2-) để ôxy hoá chất hữu cơ. Nitơ phân tử N2 tạo thành trong quá trình này sẽ thoát ra khỏi nước.

Quá trình chuyển hóa Nitơ trong nước thải.

Quá trình chuyển NO3- –> NO2- –>NO –> N2O –> N2 với việc sử dụng mêtanol làm nguồn các bon được biểu diễn bằng các phương trình sau đây:

Nitrat hóa

Nitrat hoá là một quá trình tự dưỡng (năng lượng cho sự phát triển của vi khuẩn được lấy từ các hợp chất ôxy hoá của Nitơ, chủ yếu là Amoni. Ngược với các vi sinh vật dị dưỡng các vi khuẩn nitrat hoá sử dụng CO2 (dạng vô cơ) hơn là các nguồn các bon hữu cơ để tổng hợp sinh khối mới. Sinh khối của các vi khuẩn nitrat hoá tạo thành trên một đơn vị của quá trình trao đổi chất nhỏ hơn nhiều lần so với sinh khối tạo thành của quá trình dị dưỡng.

Quá trình Nitrat hoá từ Nitơ Amoni được chia làm hai bước và có liên quan tới hai loại vi sinh vật , đó là vi khuẩn Nitơsomonas và Vi khuẩn Nitơbacteria. ở giai đoạn đầu tiên amoni được chuyển thành nitrit và ở bước thứ hai nitrit được chuyển thành nitrat

Bước 1: NH4- + 1,5 O2 –> NO2- + 2H+ + H2O Bước 2: NO2- + 0,5 O2 –> NO3-

Các vi khuẩn Nitơsomonas và Vi khuẩn Nitơbacteria sử dụng năng lượng lấy từ các phản ứng trên để tự duy trì hoạt động sống và tổng hợp sinh khối. Có thể tổng hợp quá trình bằng phương trình sau: NH4- + 2 O2 –> NO3- + 2H+ + H2O (*)

Cùng với quá trình thu năng lượng, một số iôn Amoni được đồng hoá vận chuyển vào trong các mô tế bào. Quá trình tổng hợp sinh khối có thể biểu diễn bằng phương trình sau: 4CO2 + HCO3- + NH4+ + H2O –> C5H7O2N + 5O2 C5H7O2N tạo thành được dùng để tổng hợp nên sinh khối mới cho tế bào vi khuẩn. Toàn bộ quá trình ôxy hoá và phản ứng tổng hợp được thể hiện qua phản ứng sau : NH4+ + 1,83O2 + 1,98HCO3- –> 0,021C5H7O2N + 0,98NO3-+1,041H2O+1,88H2CO3

Lượng ôxy cần thiết để ôxy hoá amôni thành nitrat cần 4,3 mg O2/ 1mg NH4+. Giá trị này gần bằng với giá trị 4,57 thường được sử dụng trong các công thức tính toán thiết kế. Giá trị 4,57 được xác định từ phản ứng (*) khi mà quá trình tổng hợp sinh khối tế bào không được xét đến.

Khử nitrit và nitrat:

Trong môi trường thiếu ôxy các loại vi khuẩn khử nitrit và nitrat Denitrificans (dạng kị khí tuỳ tiện) sẽ tách ôxy của nitrat (NO3-) và nitrit (NO2-) để ôxy hoá chất hữu cơ. Nitơ phân tử N2 tạo thành trong quá trình này sẽ thoát ra khỏi nước.

+ Khử nitrat : NO3- + 1,08 CH3OH + H+ –> 0,065 C5H7O2N + 0,47 N2 + 0,76CO2 + 2,44H2O

+ Khử nitrit : NO2- + 0,67 CH3OH + H+ –> 0,04 C5H7O2N + 0,48 N2 + 0,47CO2 + 1,7H2O

Để nitrat hóa và phốt pho hóa thuận lợi tại bể xử lý thiếu khí (Anoxic) được khuấy trộn nhờ hai máy khuấy chìm nhằm đảm bảo nước thải luôn được khuấy trộn.

Bể hiếu khí MBBR - Aerotank

Bể xử lý sinh học hiếu khí dính bám MBBR là công trình đơn vị xử lý những chất hữu cơ dễ bị phân huỷ sinh học. Công nghệ MBBR là công nghệ kết hợp giữa các điều kiện thuận lợi của quá trình xử lý bùn hoạt tính hiếu khí và bể lọc sinh học. Bể MBBR hoạt động giống như quá trình xử lý bùn hoạt tính hiếu khí trong toàn bộ thể tích bể. Đây là quá trình xử lý bằng lớp màng biofilm với sinh khối phát triển trên giá thể mà những giá thể này lại di chuyển tự do trong bể phản ứng và được giữ bên trong bể phản ứng. Bể MBBR không cần quá trình tuần hoàn bùn giống như các phương pháp xử lý bằng màng biofilm khác, vì vậy nó tạo điều kiện thuận lợi cho quá trình xử lý bằng phương pháp bùn hoạt tính trong bể, bởi vì sinh khối ngày càng được tạo ra trong quá trình xử lý.

- Quá trình xử lý trong bể MBBR được mô tả ngắn gọn như:

+ Oxy hóa các chất hữu cơ:CxHyOz + O2 - Enzyme → CO2 + H2O + ∆H

+ Tổng hợp tế bào mới: CxHyOz + NH3 + O2 - Enzyme → Tế bào vi khuẩn

+ Phân hủy nội bào: C5H7NO2 + 5O2 - Enzyme → 5CO2 + 2H2O + NH3 ± ∆H

Để đảm bảo hiệu quả của quá trình xử lý. Nồng độ oxy hòa tan của nước thải trong bể MBBR cần được luôn luôn duy trì ở giá trị lớn hơn 2 mg/l bằng cách bố trí hệ thống phân phối khí tương tự như ở bể điều hòa.

Nước sau khi ra khỏi bể MBBR sẽ tự chảy theo sự chênh lệch cao độ sang bể lắng để tiếp tục quá trình xử lý.

Bể lắng 2

Bằng cơ chế của quá trình lắng trọng lực, bể lắng có nhiệm vụ tách cặn vi sinh trong nước thải từ bể sinh học hiếu khí mang sang. Nước thải ra khỏi bể lắng có hàm lượng cặn (SS) giảm đến 60 - 80%. Một phần bùn lắng ở đáy ngăn lắng sẽ được bơm bùn bơm tuần hoàn về bể sinh học, phần bùn dư sẽ được bơm về bể chứa bùn. Phần nước trong sẽ tự chảy tràn sang bể khử trùng thông qua hệ thống máng thu nước răng cưa.

Bể khử trùng

Nước thải sau khi qua bể lắng tự chảy sang bể khử trùng để tiêu diệt các vi khuẩn gây bệnh. Hóa chất được sử dụng là Javen, đây là chất oxy hóa mạnh ở bất cứ dạng nào. Khi gốc Cl- tiếp xúc với nước sẽ tạo ra phân tử HOCl có tác dụng khử trùng rất mạnh.

Lượng chlorine dùng để khử trùng nước thải được pha chế và định lượng chính xác nhờ hệ thống bơm định lượng, đảm bảo lượng chlorine dư trong nước sau xử lý không vượt quá giới hạn cho phép quy định theo tiêu chuẩn.

Bể chứa bùn

Trong thời gian đầu khi vi sinh chưa ổn định được mật độ hoặc trong quá trình vận hành có cấy lại vi sinh thì lượng bùn lắng ở đáy bể lắng 2 sẽ được tuần hoàn gần như 100% về bể xử lý sinh học hiếu khí. Còn trong những thời điểm đã ổn định thì tất cả bùn lắng ở đáy bể lắng 2 sẽ được chuyển hết về bể nén bùn vì bùn trong bể lắng 2 phần lớn là xác chết vi sinh vật sau quá trình phân hủy nội bào.

Tại công trình đơn vị này, bùn lắng ở đáy bể chứa bùn sẽ được bơm qua máy ép bùn, phần bùn khô sẽ được các đơn vị có chức năng xử lý thu gom xử lý, nước từ quá trình ép bùn sẽ được tuần hoàn lại hố thu. Nước tách ra từ bề mặt bể nén bùn sẽ chuyển về lại hố thu để tiếp tục quá trình xử lý.

1.3.3. Sản phẩm

Xây dựng nhà máy xử lý nước thải tập trung đáp ứng xử lý toàn bộ lưu lượng nước thải phát sinh trong quá trình hoạt động của Cảng cá La Gi khi lấp đầy 100% diện tích mặt bằng của Cảng cá La Gi.

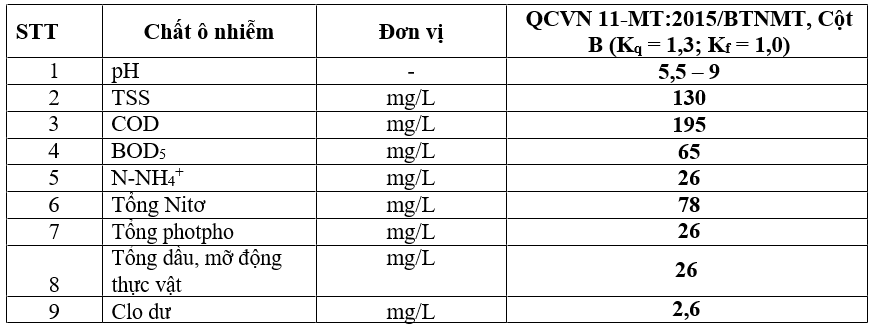

Nước thải sau khi qua nhà máy xử lý của Cảng cá La Gi, công suất 1.000 m3/ngày.đêm đạt quy chuẩn QCVN 11-MT:2015/BTNMT, Cột B (Kq = 1,3; Kf = 1,0). Nồng độ cho phép của các thông số ô nhiễm trong nước thải sau xử lý đạt theo quy chuẩn được trình bày như sau:

Bảng 1.2: Thông số ô nhiễm và giới hạn cho phép

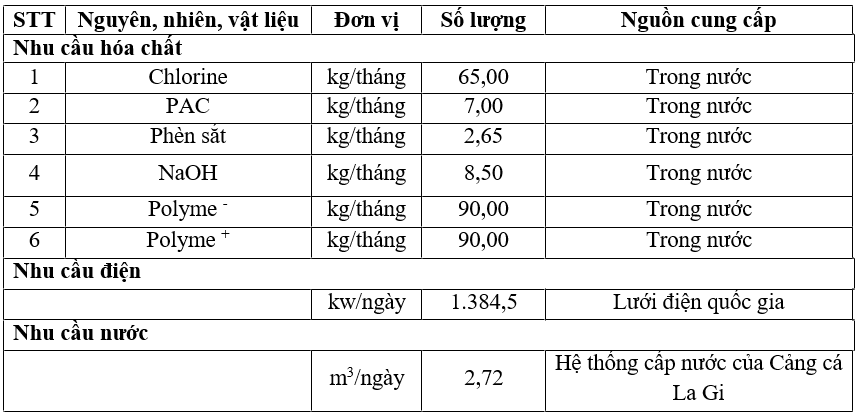

Bảng 1.3: Tổng hợp nguyên liệu chính sử dụng cho dự án

1.4.2. Nhu cầu lao động

1.4.3. Nguồn cung cấp điện

Nguồn cung cấp: hệ thống lưới điện quốc gia qua khu vực Cảng cá La Gi.

Nhu cầu sử dụng: 1.384,5 KW/ngày (bao gồm điện cho quá trình sản xuất, sinh hoạt và chiếu sáng, xử lý môi trường, ...).

Dự án không trang bị máy phát điện dự phòng.

1.4.4. Nguồn cung cấp nước

Nguồn cung cấp: hệ thống cung cấp nước thị xã La Gi tại trục đường ống cấp nước cho Cảng cá La Gi.

Nhu cầu sử dụng:

- Nhân viên vận hành: 4 người

- Tiêu chuẩn dùng nước: 180 L/người.ngày

- Ngoài ra khi vận hành trạm xử nước thải cần nước cấp cho việc pha hóa chất ước tính khoảng 12 m3/tuần tương đương trung bình 2 m3/ngày. Q = 4 người x 180 L/người.ngày + 2 m3/ngày = 2,72 m3/ngày

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến bột cá

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở Nhà máy sản xuất bột cá

- › Báo cáo đề xuất cấp GPMT dự án xây dựng xưởng sản xuất và kinh doanh hàng may mặc

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án Dự án đầu tư Công ty CP thủ công mỹ nghệ

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Phân xưởng chế biến nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất Dược phẩm

- › Báo cáo đề xuất cấp Giấy phép môi trường của dự án Xây dựng nhà máy chế tạo hợp kim