Báo cáo đề xuất cấp giấy phép môi trường nhà máy gạch men

Báo cáo đề xuất cấp Giấy phép môi trường của Nhà máy Gạch men công suất 6 triệu m2 gạch/năm

Ngày đăng: 23-05-2024

651 lượt xem

CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT ............4

DANH MỤC BẢNG.....................................5

DANH MỤC SƠ ĐỒ..........................................6

DANH MỤC HÌNH......................................6

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ ..............7

1. TÊN CHỦ CƠ SỞ:.......................... 7

2. TÊN CƠ SỞ: .................. 7

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ:...................... 8

3.1. Công suất hoạt động của cơ sở:................... 8

3.2. Công nghệ sản xuất của cơ sở:........................... 9

3.3. Sản phẩm của cơ sở: .....................16

4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN,

NƯỚC CỦA CƠ SỞ: ..........................................16

4.1. Nhu cầu sử dụng nguyên, vật liệu phục vụ cho sản xuất:.............................16

4.2. Nhu cầu sử dụng nhiên liệu:...................................................17

4.3. Điện, nước tiêu thụ:..........................................17

4.4. Hóa chất sử dụng:................................................20

5. ĐỐI VỚI CƠ SỞ CÓ SỬ DỤNG PHẾ LIỆU NHẬP KHẨU TỪ NƯỚC NGOÀI LÀM NGUYÊN LIỆU SẢN XUẤT:.........21

6. CAC THÔNG TIN KHAC LIÊN QUAN ĐÊN CƠ SƠ: .......................................21

6.1. Các hạng mục công trình của cơ sở:...............21

6.2. Danh mục máy móc, thiết bị của cơ sở:...................22

6.3. Công tac BVMT của cơ sở:...................................24

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI

CỦA MÔI TRƯỜNG............................27

1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI

TRƯỜNG:............................27

2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG:......................28

2.1. Môi trường nguồn tiếp nhận nước thải:.......................28

2.2. Môi trường nguồn tiếp nhận khí thải:.....................28

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ

MÔI TRƯỜNG CỦA CƠ SỞ..........................30

1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI:...................30

1.1. Thu gom, thoát nước mưa:..........................................30

1.2. Thu gom, thoát nước thải:.......................................31

1.3. Xử lý nước thải:...........................................33

2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI:.....................................34

2.1. Đối với bụi, khí thải phát sinh từ các phương tiện vận chuyển:............34

2.2. Đối với khí thải phát sinh từ quá trình sản xuất:.......................34

3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG:................38

3.1. Đối với CTR sinh hoạt:..............................................38

3.2. Đối với CTR công nghiệp thông thường:......................................39

4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CTNH: ............................39

5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG:........................40

6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG:.......................41

6.1. Phòng chống cháy nổ:...................................................4

6.2. Phòng chống sét đánh thẳng:..................................42

6.3. Sự cố rò rỉ, cháy nổ từ các lò than hóa khí:...............................42

6.4. Biện pháp an toàn lao động:..........................................43

7. CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG KHÁC: ........................43

8. CÁC NỘI DUNG THAY ĐỔI, ĐIỀU CHỈNH SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT ĐỀ ÁN BẢO VỆ MÔI TRƯỜNG CHI TIẾT

CỦA NHÀ MÁY: ................................................43

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........47

1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI: .................47

2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI:....................................47

2.1. Nguồn phát sinh khí thải: 09 nguồn. ................................47

2.2. Dòng khí thải, vị trí xả khí thải:.........................47

2.3. Lưu lượng xả khí thải tối đa:.....................................48

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải: ............48

2.5 Phương thức xả thải:.....................................48

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG: .........................49

3.1. Nguồn phát sinh tiếng ồn, độ rung:.......................................49

3.2. Vị trí phát sinh tiếng ồn, độ rung:..................................49

3.3. Giới hạn cho phép của tiếng ồn, độ rung..................................49

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ......51

1.KẾT QUẢ QUAN TRẮC MÔI TRƯỜNGĐỊNH KỲ ĐỐI VỚIKHÍ THẢI: ..........51

3.KẾT QUẢ QUAN TRẮC MÔI TRƯỜNGĐỊNH KỲ ĐỐI VỚIKHÔNGKHÍ XUNG QUANH:..............55

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....60

1.KẾ HOẠCH VẬN HÀNH THỬNGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI: .........................60

2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI (TỰ ĐỘNG, LIÊN TỤC VÀ ĐỊNH KỲ)THEO QUY ĐỊNH CỦA PHÁP LUẬT:

2.1. Chương trình quan trắc môi trường định kỳ:.............................60

2.2. Chương trình quan trắc tự động, liên tục chất thải:................................60

3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HẰNG NĂM:..........................61

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG

ĐỐI VỚI CƠ SỞ..................................62

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ..................63

PHỤ LỤC.......................64

Giấy phép môi trường nhà máy gạch, Giấy phép môi trường nhà máy, GPMT nhà máy gạch, GPMT nhà máy

Chương I: THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên Chủ cơ sở:

- Chủ cơ sở: Công ty Cổ phần Kỹ thương

- Địa chỉ liên hệ: KCN Tiền Hải, xã Đông Lâm, huyện Tiền Hải, tỉnh Thái Bình.

- Người đại diện theo pháp luật: Ông ........; Chức vụ: Tổng Giám đốc. - Điện thoại: ........

- Giấy chứng nhận đăng ký hoạt động chi nhánh, Mã số chi nhánh: ........... do Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp đăng ký lần đầu ngày 29/8/2002; đăng ký thay đổi lần thứ 7 ngày 23/9/2019.

- Giấy chứng nhận đầu tư do UBND tỉnh cấp: số ............... ngày 11/9/2003; số 45/GCNƯĐ-UB ngày 30/12/2005; số ........... ngày 08/6/2007.

2. Tên cơ sở:

- Tên cơ sở: Nhà máy gạch men công suất 6 triệu m2/năm.

- Địa điểm thực hiện cơ sở: KCN Tiền Hải, xã Đông Lâm, huyện Tiền Hải, tỉnh Thái Bình.

- Văn bản thẩm định thiết kế xây dựng, các loại giấp phép có liên quan đến môi trường, phê duyệt dự án: Giấy phép xây dựng do Ban quản lý các Khu công nghiệp tỉnh cấp: Số 17/GPXD ngày 15/10/2020;

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số 80/QĐ-UBND ngày 06/01/2015 của UBND tỉnh Thái Bình phê duyệt đề án bảo vệ môi trường chi tiết đối với Nhà máy gạch men công suất 6 triệu m2/năm của Công ty Cổ phần Kỹ thương Thiên Hoàng.

+ Quyết định số 3216/QĐ-UBND ngày 20/11/2020 của UBND tỉnh Thái Bình phê duyệt điều chỉnh một số nội dung trong Đề án bảo vệ môi trường chi tiết đối với Nhà máy gạch men công suất 6 triệu m2/năm của Công ty Cổ phần Kỹ thương Thiên Hoàng.

+ Giấy xác nhận số 17/GXN-STNMT ngày 11/12/2020 của Sở Tài nguyên và Môi trường hoàn thành công trình bảo vệ môi trường của Nhà máy gạch men công suất 6 triệu m2/năm.

- Quy mô của cơ sở:

+ Phạm vi: Tổng diện tích đất sử dụng là 62.743,9 m2; đã được Sở Tài nguyên và Môi trường cấp Giấy chứng nhận quyền sử dụng đất CG 686824 ngày 08/11/2017 (giai đoạn 1); CS 626973 ngày 15/01/2020 (giai đoạn 2 - mở rộng).

+ Quy mô: Tổng vốn đầu tư: 178.639.389.000 đồng. Căn cứ theo Phụ lục I, Nghị định số 40/2020/NĐ-CP về Luật đầu tư công thì Dự án thuộc nhóm B (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).

+ Công suất thiết kế: 6.000.000 m2/năm.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1. Công suất hoạt động của cơ sở:

- Công suất thiết kế của 3 dây chuyền sản xuất: 6 triệu m2/năm.

+ Dây chuyền số 1: công suất 1,5 triệu m2/năm.

+ Dây chuyền số 2: công suất 1,5 triệu m2/năm.

+ Dây chuyền số 3: công suất 3 triệu m2/năm.

- Công suất thực tế: 6 triệu m2/năm (đạt 100% công suất thiết kế).

3.2. Công nghệ sản xuất của cơ sở:

3.2.1. Công nghệ sản xuất gạch men:

Quy trình công nghệ sản xuất gạch men như sau:

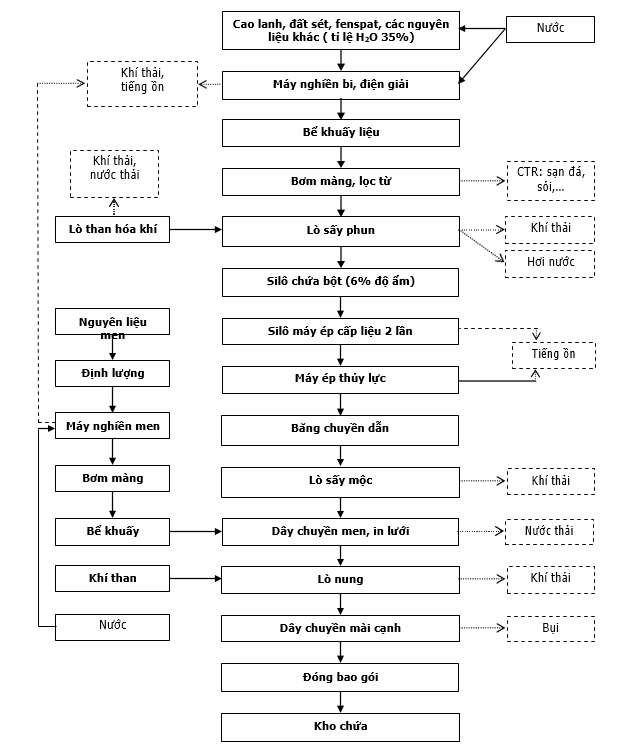

Sơ đồ 1. 1 Quy trình công nghệ sản xuất của nhà máy

Thuyết minh quy trình:

Nguyên liệu (trường thạch, đất sét, fenspat, phụ gia) từ cửa nạp liệu có độ ẩm từ 12 – 18% được phối trộn, dưới tác dụng của máy nghiền bi, máy điện giải để tạo thành hạt liệu mịn. Nguyên liệu sau khi nghiền nhỏ được bổ sung nước theo tỷ lệ 65% liệu: 35% nước để tăng độ ẩm lên 46% được hoà trộn trong bể khuấy tạo ra sự đồng nhất của liệu, gọi là hồ bột có tỷ trọng từ 1,6-1,8 tấn/m3, hồ bột được bơm qua sàng lọc loại bỏ các tạp chất, vật có kích thước lớn hơn. Nguyên liệu hồ bột tiếp tục bơm áp lực cao vào lò sấy phun dưới dạng phun mưa, dưới tác dụng của nhiệt hơi nước bốc hơi theo công suất 3000l/h, bột đất ở lại dưới dạng hạt như cát có độ ẩm của liệu xuống 6% -10%, bột đất được chuyển lên silo chứa, ủ trong thời gian quy định để đảm bảo độ ẩm bột đồng đều, sau đó bột đất được chuyển vào máy ép thuỷ lực,với áp lực ép đạt trên 2000N/m2 tạo độ cứng cho sản phẩm. Lúc này, gạch đã được định dạng khi qua máy ép. Sau khi ép xong, gạch mộc được đẩy ra khỏi khuôn và chạy vào trên hệ thống dỡ tải gạch và băng tải để chuyển đến hệ thống thanh lăn vào lò sấy mộc còn gọi là lò sấy mộc. Tại lò sấy gạch mộc được sấy nhanh khoảng 30 - 45 phút với nhiệt lò từ 950oC đến 1120oC để gạch mộc kết khối, sau đó gạch mộc được tự động dỡ ra khỏi lò nung xương đi vào dây chuyền tráng men in lưới.

Trên dây chuyền tráng men, in lưới các thiết bị được bố trí trên dây chuyền sẽ đảm bảo tráng 1 lớp men lót (Engobe), một lớp men nền và in hoa từ 1 đến nhiều lần phù hợp với công nghệ nung 2 lần và yêu cầu của từng chủng loại sản phẩm. Sau khi tráng men, in hoa, gạch được tự động chuyển vào lò nung men.

Gạch sau khi tráng men, in lưới, trang trí sẽ theo băng chuyền vào lò nung men. Lò nung men là lò thanh lăn một kênh có nhiệt độ làm việc 950 - 1.150oC, chu kỳ nung trung bình khoảng 40 - 50 phút.

Gạch sau khi nung, qua đường thanh lăn được đưa vào dây chuyền mài cạnh; sau đó được chuyển sang công đoạn phân loại, đóng gói , dán keo, in nhãn, bọc nilon và xếp lên xe hàng đưa vào kho thành phẩm.

3.2.2. Quy trình chế biến nguyên liệu:

Quy trình chế biến nguyên liệu được thực hiện tại khu đất giai đoạn 2 của nhà máy.

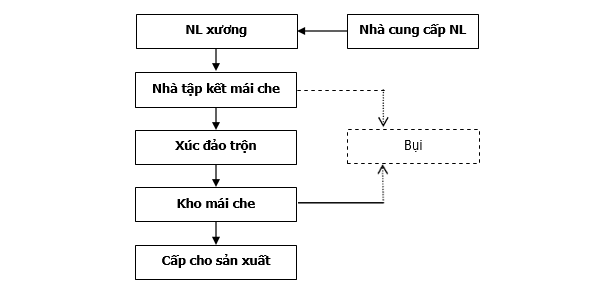

Sơ đồ 1. 2 Quy trình chế biến nguyên liệu

Thuyết minh quy trình:

Nguyên liệu được chế biến gồm 2 loại chính là đất sét và trường thạch sau khi nhập từ nhà cung cấp nguyên liệu được vận chuyển về kho nguyên liệu có mái che. Nguyên liệu nhập kho được rải đều thành từng lớp mỏng trên khắp mặt kho, lên hết chiều cao kho. Trong thời gian tập kết nguyên liệu được xe xúc đảo trộn lấy thẳng đứng theo chiều cao. Nhờ đó các lớp nguyên liệu của mỗi lần nhập kho có khác nhau, hỗn hợp nguyên liệu lấy ra sử dụng vẫn có sự đồng nhất. Thời gian tập kết tại kho nguyên liệu ngoài trời tối thiểu là 3 tháng để nguyên liệu tiếp tục được phong hoá đồng thời để an toàn cho sản xuất, nhất là mùa mưa có thể gây trở ngại cho việc khai thác, vận chuyển.

Sau khi tập kết tại kho chứa ngoài trời, nguyên liệu được vận chuyển vào kho có mái che để ổn định thành phần và độ ẩm. Thời gian tập kết tại kho có mái che tối thiểu là 1 tháng. Tại đây, nguyên liệu được cấp cho khu vực gia công liệu phục vụ sản xuất. Giấy phép môi trường nhà máy gạch, Giấy phép môi trường nhà máy, GPMT nhà máy gạch, GPMT nhà máy

3.2.3. Công nghệ than hóa khí:

Hiện tại, Nhà máy vẫn đang sử dụng nhiên liệu phục vụ cho sản xuất là. Công ty cam kết thực hiện lộ trình chuyển đổi từ sử dụng than hóa khí sang khí tự nhiên theo Công văn số 510CV ngày 05/10/2020 gửi UBND tỉnh Thái Bình; bắt đầu thực hiện từ năm 2021 đến hết năm 2025 sẽ sử dụng nhiên liệu 100% khí tự nhiên.

Do công nghệ sản xuất gạch Ceramic mỗi công đoạn có yêu cầu khác nhau về chất lượng nhiên liệu. Vì vậy công ty sử dụng 2 thiết bị cấp nhiệt là:

- Lò sinh khí than lạnh 2 giai đoạn: Sử dụng than cục 4bHG để sinh ra hỗn hợp khí dùng cho lò sấy mộc và lò nung men;

- Lò than xích sử dụng than cám sinh nhiệt cấp cho lò sấy phun bột liệu.

a. Lò sinh khí than lạnh 2 giai đoạn:

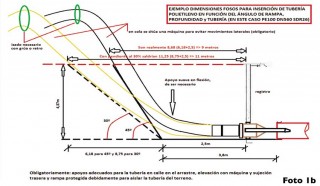

Quy trình tinh chế khí than sử dụng công nghệ sản xuất khí than lạnh được mô tả dưới đây:

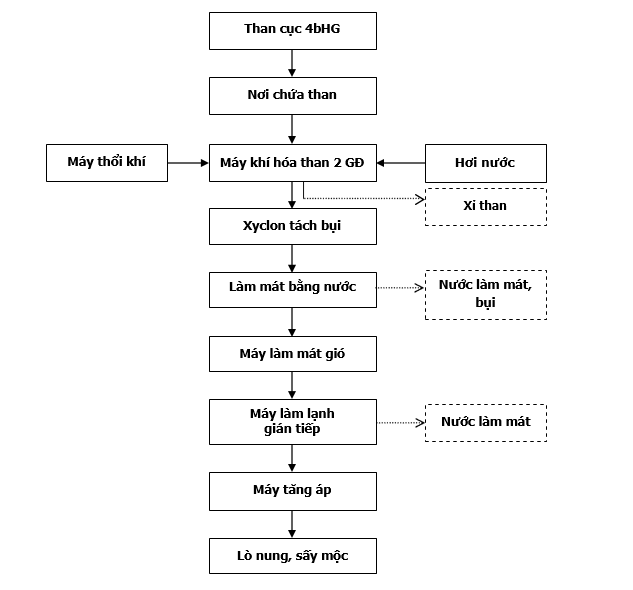

Sơ đồ 1. 3 Công nghệ than hóa khí 2 giai đoạn

Thuyết minh quy trình sản xuất:

Để cung cấp khí cho lò nung và sấy, công ty sử dụng lò than hóa khí 2 giai đoạn, sử dụng than cục 4b làm nhiên liệu để sinh ra hỗn hợp khí. Hiện tại, nhà máy có 5 lò than hóa khí; trong đó có 4 lò đang hoạt động và 1 lò dự phòng.

Đường kính thân lò như sau: 02 lò có Ø 3,2m; 02 lò có Ø 3m; 01 lò có Ø 2,6m. Theo bản chào hàng của nhà cung cấp thiết bị (Tập đoàn YIDA,Trung quốc) nhiệt trị của 1 m3 khí hóa than nguội 2 giai đoạn là 1350 -1400 kcal/Nm3 (chọn 1.350 kcal/Nm3).

Than cục 4b là nhiên liệu được dùng trong lò khí hóa để sản xuất khí phục vụ cho qua trinh nung, sây san phâm. Khí hoá than là quá trình đốt than trong tư vấn môi trường thiếu oxi, dư hơi nước trong lò kín để chuyển hoá than thành hỗn hợp khí H2, CO (gọi chung là khí than). Đó là một quá trình hoá học nhiệt lượng, hoàn toàn không giống với việc đốt cháy than đá thông thường.

Công năng chủ yếu của lò sinh khí là quá trình sinh ra và chuyển hoá từ nhiên liệu ở thể rắn thành nhiên liệu ở thể khí đốt cháy được. Khí than lạnh được tạo ra sau khi khử bụi sơ cấp, đi qua đường ống đến đầu đốt để đốt cháy, sinh ra nhiệt độ cao để tiến hành gia nhiệt cho lò sinh khí, đạt được nhiệt trị cần thiết, vì trong lò được đốt bởi chất khí nên nhiệt độ đồng đều.

o Cơ sở lý thuyết:

Việc sản xuất ra khí được thực hiện bởi các tác nhân khí hóa, các tác nhân này là hỗn hợp giữa hơi nước bão hòa và không khí, đi qua một trạm đốt cố định nóng đỏ. Hàm lượng oxy và hơi nước trong không khí phản ứng với cacbon trong nhiên liệu, tạo ra chất khí với các thành phần như: CO, CO2, H2, CH4, C2H4, N2…

Trong giai đoạn cacbonat, than nạp vào máy khí hóa than đã được sấy khô, chuẩn bị cho nung và cacbonate, tạo ra khí và khí than, cùng thoát ra ở đỉnh của máy khí hoá than, phần này của khí được gọi là “khí than giai đoạn trên”, nhiệt độ khoảng 100-120oC.

o Quy trình công nghệ:

Than cục 4bHG được nâng lên khoang trữ than bằng hệ thống nâng, than được nạp vào giai đoạn cacbonat của máy khí hóa than 2 giai đoạn bằng hệ thống nạp liệu điều khiển bằng chương trình cài sẵn. Không khí được thổi ở đáy lò bằng máy thổi khí, đồng thời, hơi nước áp thấp sẽ chạy qua khoang trộn và trộn với không khí, trở thành tác nhân khí hóa, tác nhân này sẽ tiếp tục các phản ứng khí hóa với than bán cốc 1200oC, tạo ra 28-30% CO, 9-10% H2, 0.4-0.5% CH4 khí đốt, đồng thời, nhiệt độ quá nóng của khí than giai đoạn dưới cacbonat hóa than ở khâu cacbonat hóa, tạo ra 29-31% CO, 17-19% H2, 1-3% CH4, 0.2-0.4% CnHm khí đốt. Giấy phép môi trường nhà máy gạch, Giấy phép môi trường nhà máy, GPMT nhà máy gạch, GPMT nhà máy

Nhiệt độ của khí than giai đoạn trên khoảng 100-150oC, đi qua cyclon sạch và loại bỏ bớt những hạt bụi than, đi tiếp vào tháp lọc để loại bỏ tiếp bụi than sau đó đi vào máy làm lạnh gián tiếp để làm lạnh.Nước và bụi từ đáy của máy lọc tĩnh điện được chuyển vào bể chứa tuần hoàn. Nhiệt độ của khí than giai đoạn dưới là 550-600oC, khí than đi qua xyclon và loại bỏ những hạt bụi to, đi qua máy làm mát gió và giảm nhiệt độ xuống, sau đó đi vào máy làm lạnh gián tiếp. Khí than giai đoạn trên và giai đoạn dưới được trộn lẫn với nhau trước khi vào máy làm lạnh gián tiếp, nhiệt độ sau khi trộn là 35-40oC, được đi qua máy lọc để loại bỏ bớt bụi, sau đó đi vào máy giữ khí than và máy tăng áp khí than, sau đó trực tiếp chuyển vào đường ống khí than đi vào các thiết bị đốt của lò nung.

b. Lò than xích:

Quy trình công nghệ sản xuất khí than nóng của lò than xích như sau:

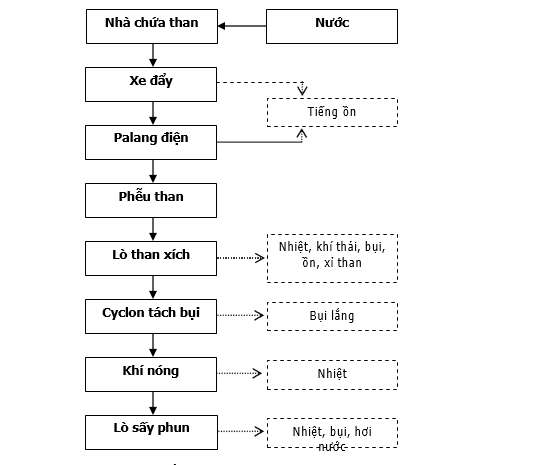

Sơ đồ 1. 4 Công nghệ lò than xích

Thuyết minh quy trình:

Than cám, bột than sau khi thêm 10% nước được đảo trộn đều và được đưa vào phiễu cấp than. Phiễu cấp than là một phiễu chứa có dung tích từ 10 -20m3 than và than cám tự động rải than trên băng chuyền xích, than được đưa vào lò và ra khỏi lò nhờ hệ thống điều khiển bán tự động. (động cơ được điều khiển bởi biến tần).

Than trong lò cùng với gió trợ đốt (được cung cấp bởi hệ thống trợ đốt) sẽ cháy hết để sinh nhiệt làm nóng không khí trong lò.Dòng khí nóng này được đưa sang cyclone lọc bụi, sau khi lọc khoảng hơn 90% bụi, gió nóng sẽ được chuyển tiếp sang tháp sấy phun để trực tiếp làm bay hơi nước trong hồ liệu. Nhiệt độ và lưu lượng của dòng khí nóng sẽ được tự động điều chỉnh theo chế độ nhiệt đặt sẵn, tại đây đầu ra của cyclone lọc bụi có đặt thiết bị kiểm tra nhiệt và nhiệt độ được báo về tủ điều khiển. Tuỳ vào chế độ đã đặt mà hệ thống tự động tăng hoặc giảm tốc độ tải than của xích và tốc độ quạt gió trợ đốt.

Nhiệt độ của dòng khí nóng có thể đạt tới 750 - 850oC với độ chính xác dao động trong khoảng ± 20oC.

Thông số kỹ thuật lò than xích XGRF 12 tấn

- Kích thước lò: 7850x2960x2000mm.

- Công suất tối đa sản xuất: 12 tấn/h.

- Tiêu hao than: 70 kg than/tấn bột khô (5400 kcal/kg)

Loại này có tính năng như khởi động dễ, tăng nhiệt nhanh, giữ lửa lâu, cấp nhiệt ổn định, hiệu quả chuyển đổi nhiệt cao, phạm vi điều tiết nhiệt độ rộng, hàm lượng bụi trong khói xả và hàm lượng khí thải độc hại thấp, thích ứng với các loại than, dễ vận hành và an toàn, tuổi thọ sử dụng cao.

>>> XEM THÊM: Lập báo cáo đánh giá tác động môi trường trang trại chăn nuôi sản xuất giống lợn

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo tác động môi trường dự án nhà máy cấp nước sinh hoạt

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Khu tái định cư

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường của cơ sở nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp GPMT của dự án nhà máy năng lượng xanh