Dự án đầu tư xây dựng và công nghệ nhà máy sản xuất viên nén chất đốt Wood Pellet

Dự án đầu tư xây dựng và công nghệ nhà máy sản xuất viên nén chất đốt Wood Pellet. Nhà máy được thiết kế sản xuất ra sản phẫm đạt tiêu chuẩn xuất khẩu sang thị trường Châu Âu, Nhật Bản, Hàn Quốc và các thị trường khác v.v./.

Ngày đăng: 08-08-2024

857 lượt xem

ĐẦU TƯ NHÀ MÁY SẢN XUẤT VIÊN NÉN GỖ DỰA TRÊN 7 TIÊU CHÍ QUYẾT ĐỊNH ĐẾN HIỆU QUẢ KINH TẾ CỦA DỰ ÁN ,CHI TIẾT CỤ THỂ NHƯ SAU:

1. Tiết kiệm 47% Điện năng tiêu thụ :

- Là tiết kiệm tiền

- Tiết kiệm chi phí đầu tư

- Tiết kiệm vật tư tiêu hao

- Tiết kiệm thiết bị dự phòng

- Tiết kiệm chi phí bảo trì bảo dưỡng

- Giãm thiểu tiếng ồn . bụi . và nhiệt độ môi trường xung quanh khu vực có công nhân làm việc

2 - Chọn thiết bị công nghệ không phát tán bụi ra môi trường :

- Sử dụng thiết bị máy cắt gọt ( gia công cây tươi )

- Vòng tua máy thấp

- Độ bền và duy trì được giờ chạy

- Tính đồng bộ của thiết bị qua công đoạn tiếp theo của dây chuyền

- Những công đoạn chuyển tiếp được kết nối ống mềm ngăn bụi

3. Đảm bảo an toàn cho con người :

- Không sử dụng xe cơ giới ( xe xúc lật )

- Các thiết bị quay phải có nắp che chắn

- Có cảnh báo ở những khu vực nguy hiễm khi đến gần

- Tuân thủ theo màu sơn của từng thiết bị có mức độ nguy hiểm khác nhau

4. Thiết bị chạy liên động . không phân đoạn trong dây chuyền xuất sản

- Quy trình dây chuyền sản xuất hoàn toàn tự đông

- Lựa chọn Thiết bị công nghệ có uy tính .và thương hiệu. trên thị trường sẳn có dể mua .và dể thay thế . không làm tăng giá trị đầu tư

- Lựa chọn thiết bị có tính đồng bộ hóa cao.và đồng nhất vì dây chuyền được thiết kế lập trình PLC hệ điều hành SCADA

- Không sử dụng bãi chứa .phơi để làm bãi tích trữ nguyên liệu

5. Thiết bị dây chuyền hoàn toàn tự động để giảm chi phí nhân công và giãm vật tư tiêu hao

- Giãm 50% chi phí nhân công

- Đảm bảo và kiễm soát được công xuất thiết kế của dây chuyền T/H

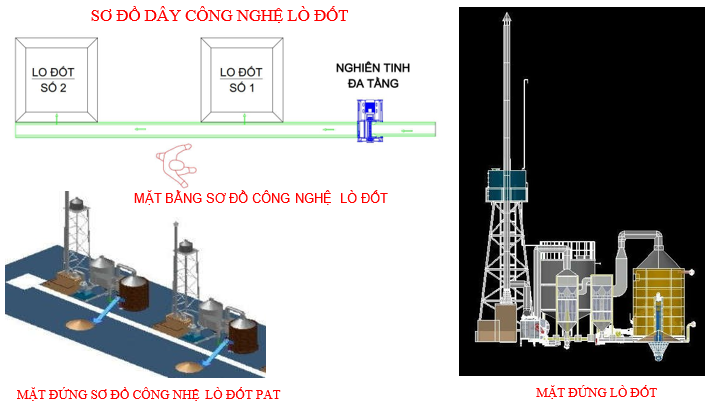

- Lò đốt dầu truyền nhiệt giãm 50% chất đốt so với lò đốt củi trực tiếp

- Lò đốt hoạt động hoàn toàn tự động

- Tiết kiệm quỹ đất

6. Quan tâm đến sức khỏe và an toàn của người lao đông

- Gĩam tiếng ồn và độ rung của máy khi hoạt đông

- Hạn chế tối đa lượng bụi phát tán ra môi trường xung quanh khu vực có công nhân vận hàng đang làm việc

- Đặt vị trí của lò đốt dầu truyền nhiệt ra xa khu vực có yếu tố con người hạn chế tối đa nhiệt độ môi trường

- Có cảnh báo ở những khu vực mà có xe ra vào thường xuyên

- Trang bị đầy đủ bảo hộ lao động

- Tuân thủ thời gian làm việc theo luật lao động

- Khu vực làm viêc phãi đãm bảo đủ ánh sáng

- Hố sâu và ở nhửng khu vực nguy hiểm phải có lan can và cảnh báo

- Cách ly tram biến áp 5.500kw và có rào chắn ở mức an toàn về điện

7. Tiết kiệm Chi phí đầu tư thiết bị khoãng 6-7% so với thiết bị công nghệ củ

- Gĩam số lượng máy ở gian đoạn cắt gọt

- Gĩam chi phí đầu tư xe xúc lật

- Gĩam 40% giá trị đầu tư khi sử dụng máy sấy đa tầng

- Gĩam 50% diện tích đất

Sơ lược về 7 tiêu chí đã nên trên là yếu tố quyết định đến hiệu quả sản xuất và kinh doanh của công ty TNHH .......... Gia Lai. Tỷ xuất lợi nhuận phụ thuộc vào các tiêu chí ( 7 tiêu chí ) chính vì vậy mà công ty ........ Gia Lai thực hiện đúng như những nội dung đã nêu trên

LỰA CHỌN PHƯƠNG ÁN DÂY CHUYỀN CÔNG NGHỆ

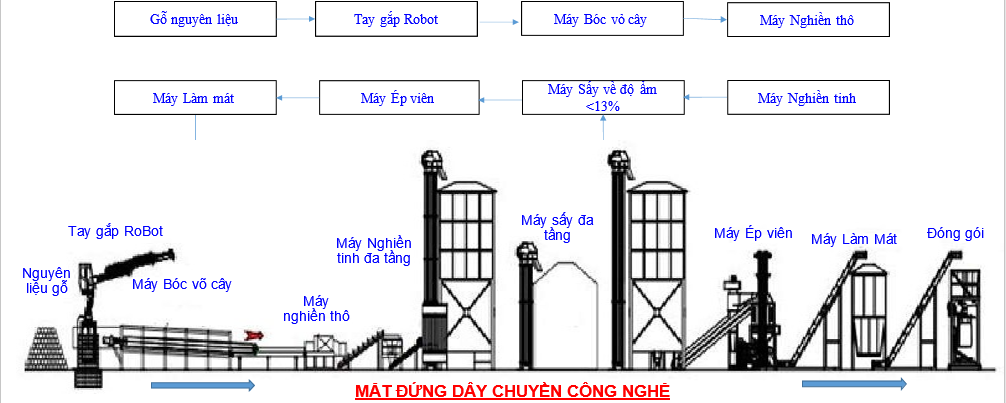

1. QUY TRÌNH CÔNG NGHỆ SẢN XUẤT VIÊN NÉN GỖ CỦA DỰ ÁN :

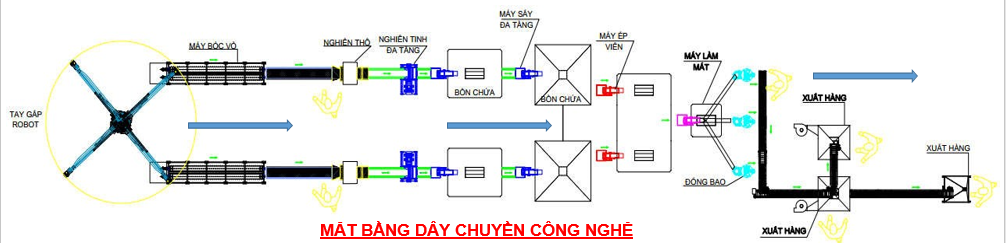

Bước 1: Chuẩn bị nguyên liệu đầu vào: gỗ, vụn,.. nguồn cung cấp từ gỗ rừng trồng và dùng cánh tay gắp gỗ đưa gỗ vào máy bóc vỏ.

Bước 2: Máy bóc vỏ làm sạch vỏ cây để chuyển tiếp vào máy nghiền gỗ ra mùn cưa, phần vỏ cây và gỗ vụn chuyển vào lò đốt.

Bước 3: Nghiền nguyên liệu bằng máy nghiền gỗ ra mùn cưa,: giúp làm nhỏ vật liệu đầu vào là những nguyên liệu tự nhiên có kích cỡ lớn như cây, cành, nhánh gỗ, ván gỗ lớn, phế phẩm gỗ, phế phẩm nội thất gỗ, sơ dừa, tre nứa,... Đối với nguyên liệu sản xuất viên nén có yêu cầu về kích thước nhỏ hơn hoặc bằng 5mm để đạt kích thước đồng đều sẽ tạo ra viên nén đẹp và tỷ trọng cao.

Bước 4: Tạo độ ẩm cho nguyên liệu. Độ ẩm của nguyên liệu có ảnh hưởng rất lớn đến chất lượng thành phẩm. Độ ẩm nguyên liệu tốt nhất cho sản xuất viên nén Wood pellet là 12~14 %. Đa số các loại mùn cưa trong cưa xẻ gỗ thường được xẻ từ cây còn tươi, mùn cưa trong khi sử dụng máy nghiền gỗ vụn, cành cây tạo ra đều thường có độ ẩm cao độ ẩm dao động thường từ 18 ~ 45%. Chỉ có mùn cưa trong tinh chế, chế biến gỗ có độ ẩm phù hợp vì các loại gỗ trong tính chế đều đã được sấy khô do đó để tất cả nguyên liệu đều có độ ẩm phù hợp, đồng đều thì ta phải sấy nguyên liệu nhưng với điều kiện khí hậu nước ta là nóng ẩm, mưa nhiều nếu chúng ta phơi nguyên liệu thì phụ thuộc vào thời tiết rất nhiều không thể ổn định sản xuất vì vậy phương pháp tốt nhất là sử dụng máy sấy để đảm bảo cho sản xuất liên tục không phụ thuộc vào trời mưa hay nắng.

Bước 5: Sử dụng máy sấy dầu truyền nhiệt đa tầng để làm khô nguyên liệu, máy sấy dầu truyền nhiệt đa tầng : Nguyên liệu vào từ tầng số 1 nhiệt độ mùn cưa giảm dần qua từng tầng có kiểm soát (từ 10-15%) nguyên liệu được làm khô có độ ẩm từ (10-15%) tầng số 23 trước khi đưa vào ép để cho ra chất lượng viên nén gỗ đạt tiêu chuẩn.

Bước 6: Tạo viên nén bằng máy ép viên nén gỗ xuất xứ của Hà Lan, máy ép viên nén gỗ (5.5T/H hãng CPM) : Nguyên liệu được đưa vào miệng nạp nguyên liệu của máy ép viên bằng các hệ thống băng tải, vít tải, nhờ hệ thống này để cung cấp nguyên liệu một cách đều đặn vào miệng nạp nguyên liệu của máy nén viên, vì thường dùng tay người để nạp nguyên liệu thì rất tốn kém công nhân vận hành, mặt khác không đảm bảo công suất làm việc của máy. Đưa nguyên liệu đã xử lý vào khuôn và tạo ra các viên nén sinh khối (site viên nén được kiểm soát. Băng tải: Dùng để dẫn nguyên liệu nén và băng tải dùng để dẫn viên nén gỗ tới các công đoạn khác nhau.

Bước 7: Sàng và làm nguội viên nén gỗ. Máy sàng và làm nguội: Giúp sàng lọc thành phẩm, Cyclone và máy làm mát sẽ làm giảm nhiệt độ của viên nén, làm giảm nhiệt độ thành phẩm về mức thông thường để đễ đóng bao và bảo quản viên nén.

Bước 8: Đóng bao. Thành phẩm viên nén wood pellet sau khi được làm mát sẽ được đưa vào phễu chứa của máy đóng gói và sau đó được đóng kín bằng bao PE từ 15 ~ 25 kg/bao tuỳ theo nhà sản xuất. Wood pellet được đóng bao và xếp trên pallets sẵn sàng để xuất xưởng. Ngoài các quy trình trên còn có một số thiết bị phụ trợ như : hệ thống khí nén, quạt gió, băng tải,…Đưa viên nén gỗ vào bao để chuẩn bị xuất xưởng phân phối.

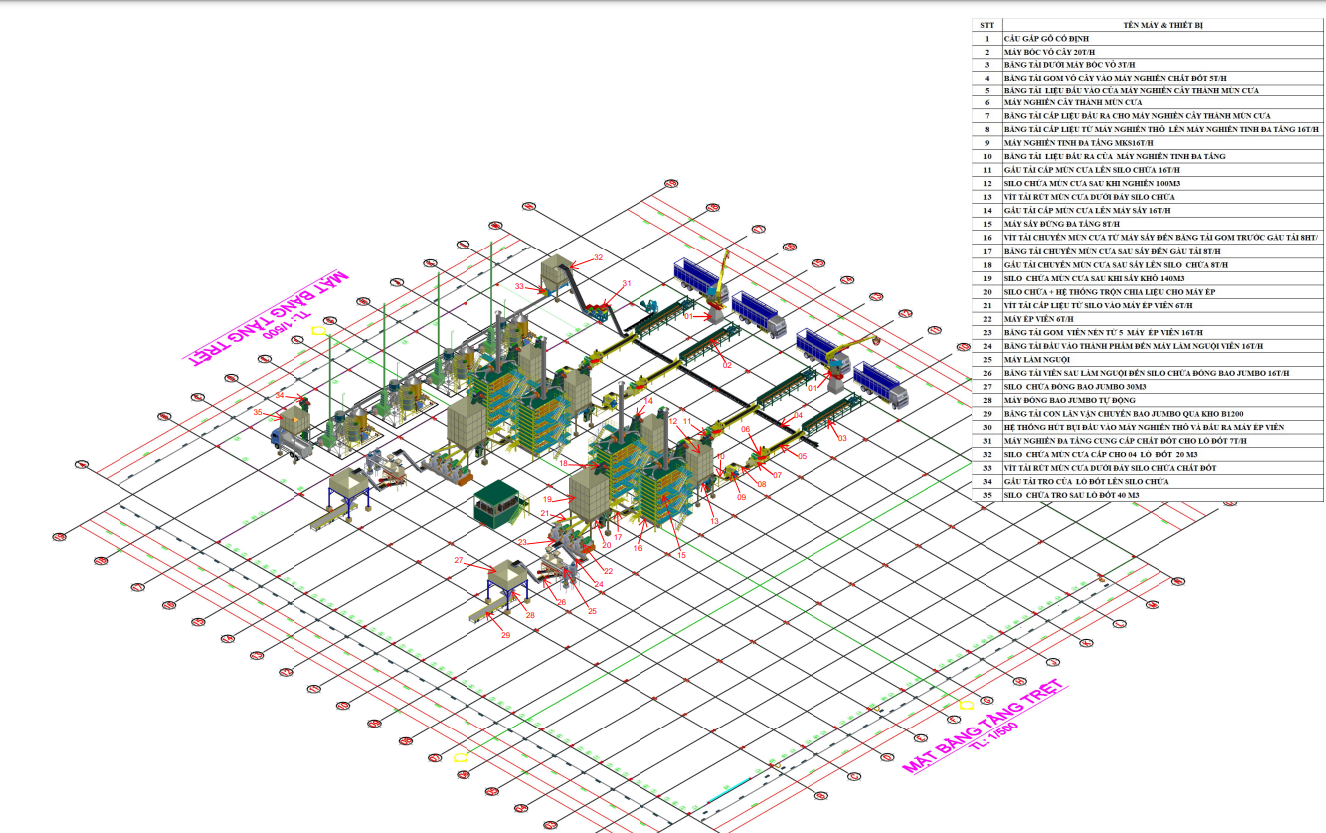

Layout 3D dây chuyền sản xuất viên nén

CHI TIẾT VỀ DÂY CHUYỀN CÔNG NGHỆ

1/ TAY GẮP GỖ BÁN TỰ ĐỘNG (TAY GẮP ROBOT)

ĐẶC ĐIỂM TAY GẮP ROBOT

-Tay gắp gỗ Robot là thiết bị nâng hạ và xoay 360 độ bằng thủy lực có tải trọng lớn vì vậy hiệu quả và năng suất cao

- Tay gắp gỗ Robot sử dụng để điều khiển cánh tay gắp.và nhã gỗ cây

+ Nằm trên bệ mâm xoay 360 dộ phần kẹp gỗ điều chỉnh được răng kẹp.

+ Hệ thống điều khiển bằng thủy lực các thanh điều khiển đơn giản dễ thao tác.

+ Ca bin vận hành nằm trên cao có thể quan sát trên thùng xe và kể cả khi đưa cây vào máy bóc vỏ.

+ Công suất gắp lớn 50 – 60 tấn/giờ.

+ Chi phí vận hành thấp và hiệu quả.

+ Dễ dàng sử dụng và bảo trì.

+ Có hệ thống cảnh báo an toàn khi vận hành.

2/ MÁY BÓC VỎ CÂY

ĐẶC ĐIỂM CỦA MÁY BÓC VỎ CÂY

- Máy bóc vỏ chuyên dùng để bóc lột vỏ của tất cả các loại cây như gỗ cây keo, tràm, gỗ cây cao su...v/v..

- Máy bóc vỏ cây có chức năng làm sạch vỏ cây để cung ứng nguyên liệu máy nghiền thô và tách vỏ cây để sử dụng làm nguyên liệu chất đốt cho lò đốt.

ƯU ĐIỂM:

+ Thân máy dài đủ hành trình khi cây được đảo bóc vỏ cây nhanh và tỷ lệ bóc vỏ trên 80%. ( khi cây đi hết hành trình của máy)

+ Có khả năng xử lý nhanh chóng và đạt tỷ lệ bóc vỏ cao, giúp tăng hiệu suất sản xuất.

+ Máy được thiết kế tự động đảo cây và tự động di chuyển từ đầu vào cho đến đầu ra.

+ Được thiết kế kết nối trực tiếp mới máy nghiền thô.

+ Kết cấu chắc chắn và giảm rung lắc.

+ Chi phí vận hành thấp và hiệu quả.

+ Dễ dàng sử dụng và bảo trì.

+ Tiết kiệm năng lượng.

+ Giảm chi phí vận hành trong quá trình sản xuất.

3/ MÁY NGHIỀN CỦI RA MÙN CƯA:

ĐẶC ĐIỂM CỦA MÁY NGHIỀN

- Máy nghiền gỗ cây gỗ thanh và gỗ bìa thành mùn cưa mà không qua công đoạn băm, tiết kiệm thời gian, nâng cao năng suất, tiết kiệm diện tích mặt bằng tiết kiệm điện năng tiêu thụ

ƯU ĐIỂM:

+ Có khả năng nghiền nhiều loại gỗ kích thước khác nhau,gỗ cây . bìa …. giúp tăng hiệu suất sản xuất.

+ Máy tự động 100% (tự động đưa cây vào).

+ Kiểm soát được kích cỡ hạt mùn cưa.

+ Tiêu chuẩn kích thước mùn cưa đạt tỷ lệ 98% cho công đoạn ép viên.

+ Dễ dàng sử dụng và bảo trì.

+ Tiết kiệm năng lượng điện

+ Giảm chi phí vận hành trong quá trình sản xuất.

+ Không phát sinh bụi ra môi trường.

+ An Toàn khi sử dụng.

+ Các máy khác thì phải băm thành dăm gỗ rồi mới đưa vào máy nghiền.

4/ MÁY NGHIỀN TINH ĐA TẦNG

ĐẶC ĐIỂM CỦA MÁY NGHIỀN TINH ĐA TẦNG

- Máy nghiền tinh đa tầng dùng để nghiền 2% còn sót lại của máy nghiền gỗ ra mùn cưa.

ƯU ĐIỂM:

+ Được kết nối với máy nghiền thô, giúp tăng hiệu suất sản xuất. Tiết kiệm nhân công và xe xúc lật .( những nhà máy khác không có Tính liên kết và tính đồng bộ . sau khi phơi chíp rồi xe xúc lật vận Chuyển vào máy nghiền tinh )

+ Tiết kiệm vật tư tiêu hao.Máy hoạt động sau khoãng thời gian 3 năm mới thay rulo

+ Tiết kiệm 6 lần năng lượng điện so với máy nghiền tinh dạng búa.

+ Dễ dàng sử dụng tiết kiệm nhân công bảo trì bảo dưởng

+ Giảm chi phí vận hành trong quá trình sản xuất.

+ Hạn chế phát sinh bụi ra môi trường, không phát sinh tiếng ồn. Vì máy hoạt đông ở vòng tua máy thấp

CÁC NHÀ MÁY KHÁC:

MÁY NGHIỀN TINH CÔNG NGHỆ DAO BĂM

+ Sử dụng máy nghiền búa đập, chi phí vật tư tiêu hao lớn.

+ Không kiểm soát được lưới sàng khi bị thủng ( rách lưới )

+ Chi phí điện lớn gấp 6 lần máy nghiền đa tầng .

+ Lượng bụi phát sinh ra môi trường lớn vì máy hoạt động ở vòng tua lớn

+ Thường xuyên phải dừng máy để kiểm tra để thay búa và thay lưới ......

Chi phí đầu tư cao do phải lắp đặt thêm hệ thồng quạt hút.có công xuất lớn ( lương bụi phát sinh ra từ công đoạn này ) Nguy cơ cháy nổ cao , tính đặc thù của máy chạy tốc độ cao nên phát sinh tiếng ồn lớn , vì sử dụng hệ quạt hút công xuất lớn . khi rách túi vãi bụi sẽ phát tán trực tiếp ra môi trường. ,,,,,,

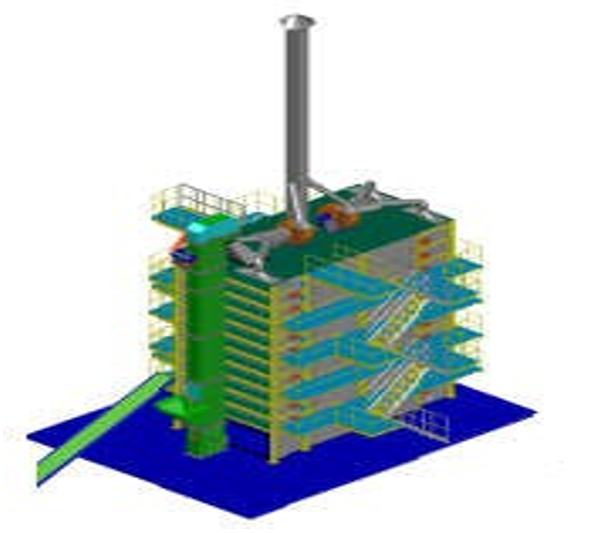

5/ MÁY SẤY ĐA TẦNG CÔNG NGHỆ DẦU TRUYỀN NHIỆT

ĐẶC ĐIỂM CỦA MÁY SẤY ĐA TẦNG

Máy sấy đa tầng dùng để sấy nguyên liệu ( mùn cưa ). Nguyên lý hoạt động : Hấp thụ nhiệt từ dầu – DIN 51502 Class L – QC (SUPRACAL 105) Dầu được đốt nóng 220 độ được lưu dẩn sang cung cấp cho từng tầng (23 tầng mặt diên tích sàn 4m x 6m = 24 x 23=552m2 ) của máy sấy . Hệ thống sấy đa tầng được kiểm soát tự động độ ẩm chính xác. tự đông điều chỉnh tóc độ băng tải và cung cấp thêm lưu lượng dầu theo tính hiệu từ thiết bị đo độ ẫm đầu ra

ƯU ĐIỂM:

+ Máy được thiết kế hoàn toàn tự động 100%.

+ Kiểm soát độ ẩm mùn cưa đầu ra chính xác đạt chuẩn (12% - 15%)

+ Tiết kiệm diện tích nhà xưởng và chi phí đầu tư.

+ Tiết kiệm điện năng

+ Giảm chi phí vận hành trong quá trình sản xuất.

+ Không phát sinh bụi ra môi trường.

+ Không gây ra tiếng ồn.

+ Không có nguy cơ cháy nổ

+ Không giới hạn độ ẫm của nguyên liệu đầu vào .

+ An Toàn khi vận hành sử dụng.

+ Máy hoạt động liên tục tính ổn định cao .duy trì được

Tính đồng bộ của hệ thống . kiễm soát được công xuất

CÁC NHÀ MÁY KHÁC:

MÁY SẤY KẾT HỢP LÒ ĐỐT CỦI CỦA NHÀ MÁY KHÁC THƯỜNG SỬ DỤNG

+ Thường sử dụng trống sấy lòng quay nên tiếng ồn lớn, chi phí đầu tư cao, lượng điện tiêu hao gấp 4.5 lần máy sấy đa tầng vì phải dẫn động quay lòng và phải cần đến hệ thống quạt hút có công xuất lớn

+ Dễ gây cháy nổ không an toàn trong quá trình vận hành vì đốt củi trực tiếp.

+ Hạn chế độ ẫm của nguyên liệu đầu vào trống sấy

+ Lượng bụi và khói phát tán trực tiếp ra môi trường (không qua hệ thống xử lý bụi và khói) họ thường chọn giải pháp trung hòa không khí .

+ Thường xuyên phải dừng máy để bảo trì.và thay túi vải lọc , dẩn đến mất tính đồng bộ và liên tục của hệ thống làm giãm công xuất thiết kế

ỐNG KHÓI TỪ MÁY SẤY CỦA NHỮNG NHÀ MÁY KHÁC KHÔNG QUA XỬ LÝ MÀ XẢ TRỰC TIẾP RA MÔI TRƯỜNG

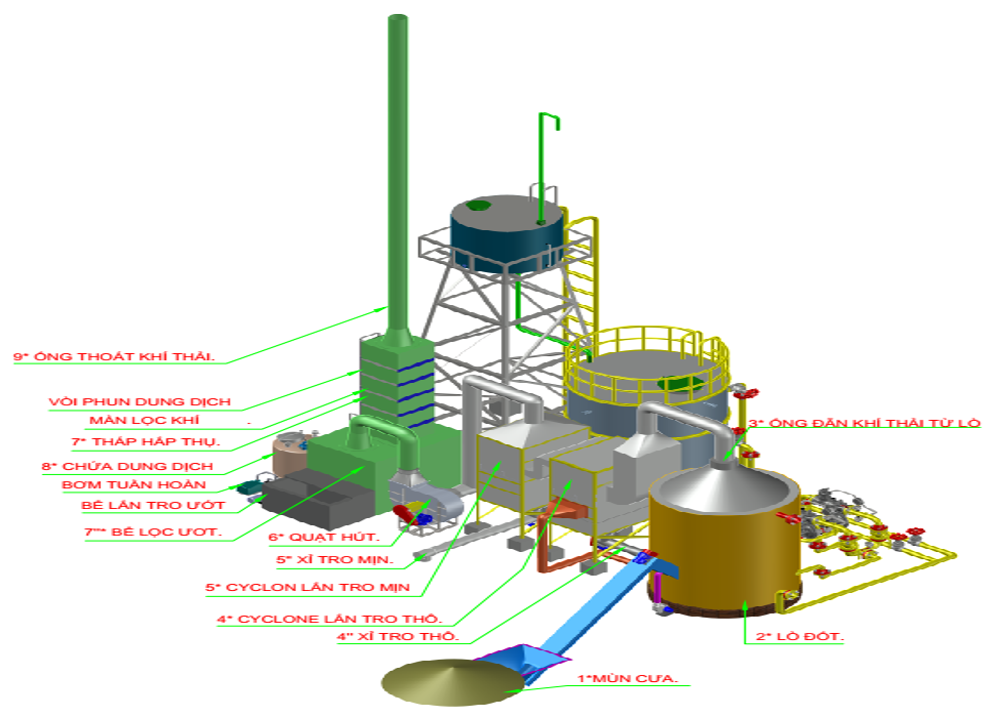

THUYẾT MINH QUY TRÌNH CÔNG NGHỆ XỬ LÝ KHÍ THẢI LÒ ĐỐT, MÙN CƯA

- Khói thải sau khi ra khỏi buồng đốt theo ống thải qua cyclone được quạt hút ly tâm vận chuyển không khí từ thiết bị lắng xỉ tro thô đây bụi và xỉ thô lắng lại và chuyển ra khỏi cyclone qua trục vít. Sau đó không khí thải được dẫn vào cyclone lần thứ 2 tại đây bụi xỉ tro mịn được lắng lại lần nữa nhằm cho không khí giảm thiểu bụi phát tán trước khi qua bể lọc ướt và tháp hấp thụ .

- Tháp hấp thụ được thiết kế nhằm dễ hấp thu các loại khí độc hại sinh ra từ quá trình đốt cháy nhiên liệu như CO, SOx, NOx ... bằng dung dịch sữa voi được cung cấp từ hệ thống bơm định lượng.

- Hấp thụ khí độc hại bằng chất lỏng là quá trình hòa tan chất khí trong chất lỏng khi chúng tiếp xúc với nhau. Cơ cấu của quá trình này chia thành ba bước :

- Khuếch tán các phân tử chất ô nhiễm thể khí trong khối khí thải đến bề mặt của chất lỏng hấp thụ.

- Thâm nhập và hòa tan chất khí vào bề mặt của chất hấp thụ.

- Khuếch tán chất khí đã hòa tan trên bề mặt ngăn cách vào sâu trong lòng khối chât lỏng hấp thụ.

- Tại tháp hấp thụ của hệ thống xử lý khí thải lò nung đốt củi, dung dịch hấp thụ sữa voi được bơm liên tục từ đỉnh tháp xuống các lớp mâm lưới nước tiếp xúc, khí thải chứa CO, SOx, NOx được dẫn từ dưới đi lên quá trình tiếp xúc giữa pha khí và pha nước giúp quá trình hấp thụ được diễn ra dễ dàng. Quá trình hấp thụ xảy ra trong tháp (quá trình hấp thụ đẳng nhiệt):

Khí đi ra khỏi thiết bị hấp thu là không khí sạch tiếp tục được quạt hút trợ đẩy vào ống khối và thải ra ngoài. Dung dịch hấp thu được bơm tuần hoàn từ ngăn chứa vào thiết bị hấp thụ liên tục. Tro bụi, muội than và dung dịch hấp thu được định kỳ thải bỏ.

6/ MÁY ÉP VIÊN NÉN

ĐẶC ĐIỂM CỦA MÁY ÉP VIÊN

Máy ép viên sử dụng công nghệ CPM của EU. Đây là dòng sản phẩm có uy tín trên thì trường Quốc tế, kết cấu chắc chắn, ít hỏng hóc do các chi tiết chuyển động được bôi trơn bằng dầu nhớt tuần hoàn nên thời gian hoạt động của máy được duy trì với thời gian dài ,,,,,,,

Đảm bảo chất lượng phục vụ cho các thị trường khó tính. Như khu vực Châu Âu, Mỹ....

ƯU ĐIỂM:

+ Máy được thiết kế hoàn toàn tự động 100%.

+ Làm mát bạc đạn bằng dầu (lưu chuyển dầu tuần hoàn).

+ Dễ dàng sử dụng và bảo trì thay Rulo.

+ Chi phí linh kiện vật tư tiêu hao thấp.

+ Tiết kiệm năng lượng.

+ Giảm chi phí nhân công bảo trì bảo dưởng trong quá trình sản xuất.đảm bảo tính liên tục khi Máy hoạt động

+ Không phát sinh bụi ra môi trường.vì chu trình ( giai đoạn ) được thiết kế khép kín

+ Không gây ra tiếng ồn.

+ Không có nguy cơ cháy nổ.

+ An toàn khi vận hành sử dụng.

7/ MÁY LÀM MÁT

ĐẶC ĐIỂM CỦA MÁY LÀM MÁT

Làm mát viên nén wood pellet là công đoạn cuối cùng trước khi đóng bao viên nén nhằm đưa viên nén về trạng thái nhiệt độ gần với nhiệt độ môi trường và độ ẩm viên nén thấp nhất, giảm độ gãy vụn và làm tăng chất lượng sản phẩm.

ƯU ĐIỂM:

+ Máy được thiết kế hoàn toàn tự động 100%.

+ Liên kết và cùng công suất của máy sàng dưới máy làm mát.

+ Kiểm soát được nhiệt độ đầu ra.

+ Dễ dàng sử dụng và bảo trì.

+ Tiết kiệm năng lượng.

+ Không gây ra tiếng ồn.

+ Không có nguy cơ cháy nổ.

+ An Toàn khi vận hành sử dụng

KẾT LUẬN

CÔNG TY TNHH ..........GIA LAI

Nhà máy được thiết kế theo dây chuyền công nghệ mới khép kín ( theo sơ đồ công nghệ ) dây chuyền phù hợp cho từng công đoạn giữa các công đoạn có thiết bị chuyển tiếp .không bị dán đoạn và được tính toán đồng bộ hóa cho thiết bị ) từ nguyên liệu gỗ cây đầu vào cho đến sản phẩm viên nén đầu ra.

- Mùn cưa được sản xuất với giải pháp là 2 giai đoạn từ cây gỗ ra mùn cưa (1) nghiền tinh đa tầng (2) chỉ nghiền2% còn lại.

- Sử dụng máy sấy đa tầng công nghệ dầu truyền nhiệt.

- Sử dụng máy nghiền tinh đa tầng Sự khác biệt về công nghệ thiết bị .của các nhà máy khác đang sử dụng.

CÁC NHÀ MÁY KHÁC

- Với các nhà máy khác là sản xuất theo 3 giai đoạn. (cây được băm ra chipper (1) – nghiền thô (2)– nghiền tinh (3))

- Máy sấy trống lòng quay.

- Máy nghiền búa đập

CÔNG NGHỆ MỚI CÓ NHỮNG ƯU DIỂM

Chính từ sự khác biệt với các nhà máy khác ( về công nghệ ) nên nhà máy .........Gia Lai có những ưu điểm cụ thể như sau:

- Tiết kiệm tới 54% điện năng tiêu thụ.

- Không phát tán bụi và khói chưa qua xử lý ra môi trường.

- Tiết kiệm 20% vật tư tiêu hao.

- Hạn chế tiếng ồn không vượt quá 90dBA

- Vì dây chuyền khép kín nên tiết kiệm chi phí nhân công.

- Giảm thiểu nguy cơ xảy ra tai nạn vì không sử dụng xe xúc lật.

- Không có nguy cơ cháy nổ.

- Tiết kiệm chi phí sản xuất vì nhà máy được thiết kế các công đoạn sản xuất có tính đồng bộ cao không sử dụng xe xúc lật

Kết Luận: Nhà máy được thiết kế sản xuất ra sản phẫm đạt tiêu chuẩn xuất khẩu sang thị trường Châu Âu, Nhật Bản, Hàn Quốc và các thị trường khác v.v./.

>>> XEM THÊM: Mẫu giấy phép môi trường dự án nhà máy sản xuất viên nén gỗ xuất khẩu

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › DỰ ÁN NÔNG NGHIỆP CÔNG NGHỆ CAO

- › lập dự án trồng cây dược liệu

- › Xu hướng đầu tư khu du lịch sinh thái

- › Báo cáo kết quá trồng thử nghiệm cây mía nguyên liệu trên diện tích đất dự án trồng cây cao su bị chết và kém phát triên

- › Dự án nghiên cứu phục vụ yêu cầu đổi mới, nâng cao trình độ công nghệ, năng suất, chất lượng và sức cạnh tranh của sản phẩm, hàng hoá

- › Dự án thiết kế quy hoạch chi tiết tỷ lệ 1/500 Khu Bệnh viện Đa khoa tỉnh Tiền Giang