Báo cáo đề xuất cấp giáy phép môi trường nhà máy chế biến thức ăn thủy sản

Báo cáo đề xuất cấp giáy phép môi trường (GPMT) nhà máy chế biến thức ăn thủy sản

Ngày đăng: 09-10-2024

497 lượt xem

MỞ ĐẦU

Chi nhánh Công ty TNHH..... Việt Nam tại Tiền Giang được thành lập theo giấy chứng nhận đầu tư số .... do Ban quản lý các Khu công nghiệp Tiền Giang cấp lần đầu ngày 21 tháng 08 năm 2008 và chứng nhận thay đổi lần thứ ba ngày 18 tháng 12 năm 2023; giấy chứng nhận đăng ký doanh nghiệp số ......... do Phòng Đăng ký kinh doanh – Sở kế hoạch và đầu tư tỉnh Tiền Giang cấp đăng ký lần đầu ngày 21 tháng 08 năm 2008 và đăng ký thay đổi lần thứ ba ngày 16 tháng 11 năm 2023. Công ty đã thuê lại khu đất diện tích 49.133,6 m2 tại ..Khu công nghiệp Mỹ Tho, xã Trung An, Thành phố Mỹ Tho, tỉnh Tiền Giang để xây dựng các công trình phục vụ cho hoạt động sản xuất của Công ty. Trên khu đất, Công ty đã chia thành nhiều giai đoạn xây dựng, mỗi giai đoạn công ty sẽ cho xây dựng thêm công trình mới và cải tạo, mở rộng công trình cũ hoặc đập bỏ các công trình không cần thiết hiện hữu ví dụ như cải tạo nhà công vụ thành nhà nồi hơi và khu phế liệu sai, mở rộng kho nguyên liệu A. Các công trình xây dựng thêm tại khu đất đều được cấp giấy giấy phép xây dựng và kiểm tra hoàn công trước khi đưa vào sử dụng hiện hữu.

Chủ cơ sở đã lập Đề án bảo vệ môi trường chi tiết “Nhà máy chế biến thức ăn thủy sản công suất 264.000 tấn sản phẩm/năm” tại địa điểm trên và được Ủy Ban Nhân Dân tỉnh Tiền Giang phê duyệt theo quyết định số 2697/QĐ-UBND ngày 13/10/2015. Năm 2017, Công ty đã hoàn thành các công trình bảo vệ môi trường và đi vào hoạt động theo công văn số 5804/STNMT-CCBMT về việc hoàn thành công trình xử lý khí thải, mùi hôi theo Đề án bảo vệ môi trường chi tiết “Nhà máy chế biến thức ăn thủy hải sản ..Việt Nam công suất 264.000 tấn sản phẩm/năm”do Ủy Ban Nhân Dân tỉnh Tiền Giang cấp ngày 13/12/2017 và tới năm 2018, công ty đã xin phép điều chỉnh một số nội dung Đề án bảo vệ môi trường chi tiết và được UBND tỉnh Tiền Giang cấp văn bản số 346/QĐ-UBND ngày 31/01/2018. Theo quyết định phê duyệt Đề án bảo vệ môi trường, mục tiêu và quy mô sản xuất của công ty như sau:

- Thức ăn tôm: 132.000 tấn/năm

- Thức ăn cá: 132.000 tấn/năm

Đến hiện tại, cơ sở đang duy trì hoạt động sản xuất các sản phẩm với công suất sản xuất nằm trong công suất đăng ký trong Đề án BVMT chi tiết, ước tính công suất đạt được của năm 2023 đạt khoảng 119.177 tấn sản phẩm/năm.

Trong quá trình hoạt động, Công ty có bổ sung thêm các công trình xử lý khí thải (mùi từ quá trình chế biến thức ăn thủy sản) so với đề án phê duyệt nhằm tăng hiệu quả xử lý khí thải, giảm thiểu đến mức thấp nhất các tác động đến sức khỏe của công nhân viên nhà máy, các nhà máy khác trong KCN cũng như là khu dân cư lân cận nhưng mục tiêu và quy mô sản xuất của cơ sở vẫn được giữ nguyên như đã đăng ký trong đề án chi tiết.

Như vậy, ngành nghề của cơ sở là sản xuất thức ăn gia súc, gia cầm và thủy sản thuộc nhóm ngành công nghiệp với vốn đầu tư 406.193.468.000 đồng (thuộc nhóm B theo Luật Đầu tư Công) và đã được phê duyệt đề án bảo vệ môi trường chi tiết nên căn cứ ttheo khoản 2 điều 39 và điểm c khoản 3 điều 41 của Luật Bảo vệ Môi trường số 72/2020/QH14 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, cơ sở thuộc đối tượng lập báo cáo đề xuất cấp giấy phép môi trường cấp tỉnh trình Sở Tài nguyên và Môi trường tỉnh Tiền Giang phê duyệt theo quy định. Vì vậy, Chi nhánh Công ty TNHH .........Việt Nam tại Tiền Giang đã tiến hành lập báo cáo đề xuất cấp Giấy phép môi trường cho cơ sở tại địa chỉ lô 03 Khu công nghiệp Mỹ Tho, Tỉnh lộ 864, Ấp Bình Tạo, xã Trung An, Thành phố Mỹ Tho, tỉnh Tiền Giang.

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.THÔNG TIN VỀ CHỦ CƠ SỞ

Chủ cơ sở: Chi nhánh Công ty TNHH ......... Việt Nam tại Tiền Giang

Địa chỉ trụ sở chính: .........., khu công nghiệp Sóng Thần 2, phường Dĩ An, Thành phố Dĩ An, tỉnh Bình Dương.

Địa chỉ chi nhánh: ............Khu công nghiệp Mỹ Tho, Tỉnh lộ 864, Ấp Bình Tạo, Xã Trung An, Thành phố Mỹ Tho, Tỉnh Tiền Giang, Việt Nam

Người đại diện pháp luật: ........ ; Chức vụ: Tổng Giám đốc - Điện thoại: ..........

Giấy chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn một thành viên số .... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Bình Dương cấp đăng ký lần đầu ngày 06/02/1999 và đăng ký thay đổi lần thứ 15 ngày 03/11/2023.

Giấy chứng nhận đăng ký hoạt động chi nhánh số........... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Tiền Giang cấp đăng ký lần đầu ngày 21/08/2008 và đăng ký thay đổi lần thứ 3 ngày 16/11/2023

Giấy chứng nhận đăng ký đầu tư số ......... do Ban quản lý các Khu công nghiệp Tiền Giang cấp chứng nhận lần đầu ngày 21/08/2008 và chứng nhận thay đổi lần thứ 3 ngày 18/12/2023.

1.2.THÔNG TIN VỀ CƠ SỞ

Tên cơ sở: Nhà máy chế biến thức ăn thủy sản công suất 264.000 tấn sản phẩm/năm

Địa điểm thực hiện cơ sở: ............. Khu công nghiệp Mỹ Tho, Tỉnh lộ 864, Ấp Bình Tạo, Xã Trung An, Thành phố Mỹ Tho, Tỉnh Tiền Giang, Việt Nam.

Quyết định số 2697/QĐ-UBND ngày 13/10/2015 của Ủy Ban Nhân Dân tỉnh Tiền Giang về việc phê duyệt Đề án bảo vệ môi trường chi tiết của “Nhà máy chế biến thức ăn thủy sản công suất 264.000 tấn sản phẩm/năm” của Chi nhánh Công ty TNHH.....Việt Nam tại Tiền Giang

Công văn số 5804/STNMT-CCMT ngày 13/12/2017 của Sở Tài nguyên và Môi trường - Ủy Ban Nhân Dân tỉnh Tiền Giang về việc xác nhận hoàn thành công trình xử lý khí thải theo Đề án bảo vệ môi trường chi tiết “Nhà máy chế biến thức ăn thủy sản .......Việt Nam công suất 264.000 tấn sản phẩm/năm” của Chi nhánh Công ty TNHH .......... Việt Nam tại Tiền Giang

Quyết định số 346/QĐ-UBND ngày 31/01/2018 của Ủy Ban Nhân Dân Tỉnh Tiền Giang về việc điều chỉnh một số nội dung Đề án bảo vệ môi trường chi tiết Nhà máy chế biến thức ăn thủy sản công suất 264.000 tấn sản phẩm/năm của Chi nhánh Công ty TNHH .......... Việt Nam tại Tiền Giang.

Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số ......, vào sổ cấp GCN số CT09490 do Văn phòng đăng ký đất đai tỉnh Tiền Giang cấp ngày 18/01/2024

Quy mô cơ sở: Vốn đầu tư của cơ sở là 406.193.648.000 (bốn trăm lẻ sáu tỷ một trăm chín mươi ba triệu sáu trăm bốn mươi tám nghìn) đồng. Theo Luật Đầu Tư Công, điều 9 khoản 3, cơ sở công nghiệp có vốn đầu tư từ 60 tỷ đến 1.000 tỷ thuộc nhóm B, thuộc hàng số 2 phụ lục IV của Nghị định 08/2022/NĐ-CP. Căn cứ theo khoản 2 điều 39 và điểm c khoản 3 điều 41 của Luật Bảo vệ Môi trường số 72/2020/QH14 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, cơ sở thuộc đối tượng lập báo cáo đề xuất cấp giấy phép môi trường cấp tỉnh trình Sở Tài nguyên và Môi trường tỉnh Tiền Giang phê duyệt theo quy định. Báo cáo thực hiện theo mẫu phụ lục X của Nghị định 08/2022/NĐ-CP đối với cơ sở đang hoạt động.

1.3.CÔNG SUẤT, CÔNG NGHỆ SẢN XUẤT VÀ SẢN PHẨM CỦA CƠ SỞ

1.3.1.Quy mô công suất của cơ sở

Công ty đã lập Đề án bảo vệ môi trường chi tiết Nhà máy chế biến thức ăn thủy sản công suất 264.000 tấn sản phẩm/năm của Chi nhánh Công ty TNHH ...Việt Nam tại Tiền Giang và đã được phê duyệt theo Quyết định số 2697/QĐ- UBND ngày 13/10/2015. Theo quyết định phê duyệt đề án bảo vệ môi trường chi tiết, mục tiêu và quy mô sản xuất của công ty như sau:

- Thức ăn tôm: 132.000 tấn/năm

- Thức ăn cá: 132.000 tấn/năm

Đến hiện tại, nhà máy vẫn đang hoạt động trong công suất đã đăng ký. Trong tương lai, cơ sở vẫn sẽ tiếp tục quy mô và công suất đăng ký như trên, với tổng công suất đăng ký tối đa khi thực hiện GPMT là 264.000 tấn/năm, trong đó thức ăn cho cá là 132.000 tấn/năm và thức ăn cho tôm là 132.000 tấn/năm.

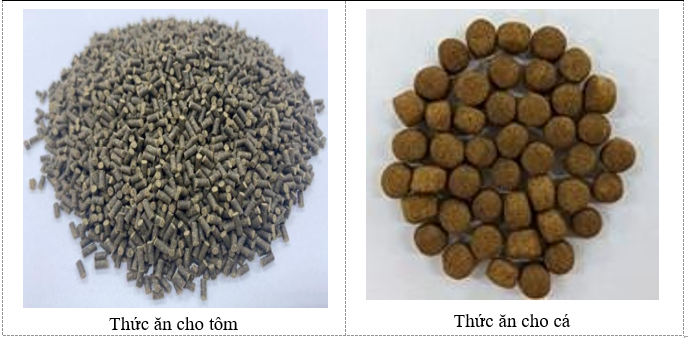

Một số hình ảnh minh họa của sản phẩm như sau:

Hình 1.1: Sản phẩm thức ăn thủy sản tại cơ sở

1.3.2.Công nghệ sản xuất của cơ sở đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của cơ sở đầu tư

Hiện tại, Công ty đang hoạt động sản xuất đầy đủ các loại sản phẩm đã đăng ký theo giấy chứng nhận đăng ký đầu tư số 3213248686 do Ban quản lý các Khu công nghiệp Tiền Giang cấp chứng nhận lần đầu ngày 21/08/2008 và chứng nhận thay đổi lần thứ 3 ngày 18/12/2023. Công nghệ sản xuất của nhà máy hiện hữu hầu hết vẫn áp dụng quy trình sản xuất theo như trong báo cáo đề án bảo vệ môi trường chi tiết, cụ thể quy trình sản xuất các sản phẩm của cơ sở như sau:

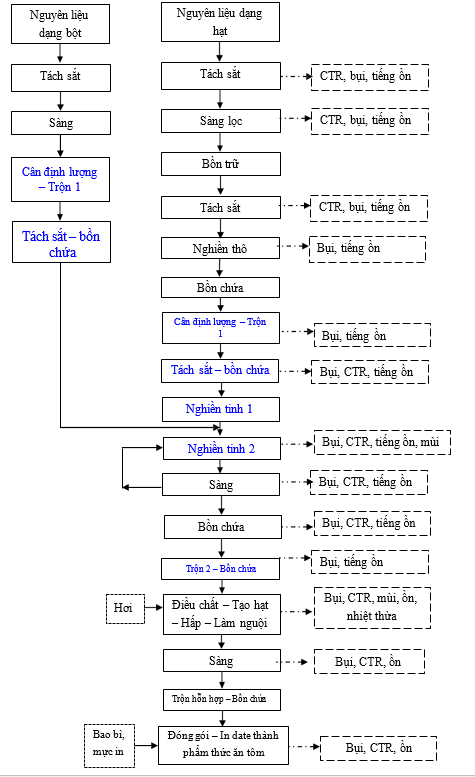

Hình 1.2: Quy trình sản xuất thức ăn cho tôm

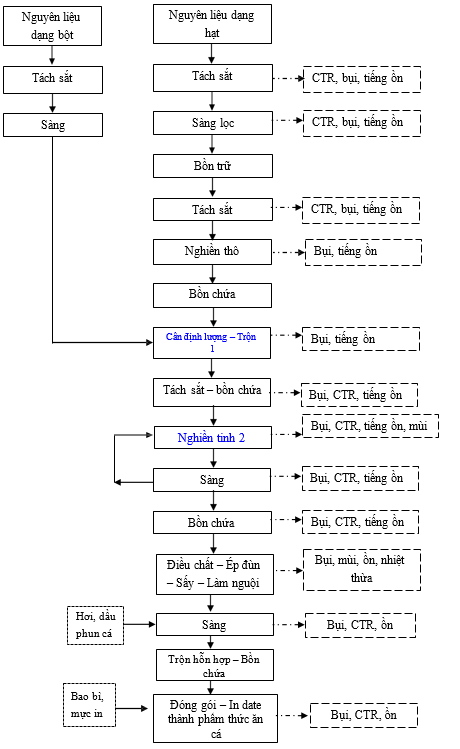

Hình 1.3: Quy trình sản xuất thức ăn cho cá

Thuyết minh quy trình sản xuất:

Nguyên liệu

Nguyên vật liệu dùng để sản xuất thức ăn cho tôm và cá có chung các nguyên liệu chính bao gồm dạng hạt như mỳ lát, bã đậu nành, bã hạt cải,... và dạng bột như bột gan mực, bột cá, bột xương thịt,... Tùy vào mỗi loại sản phẩm cần sản xuất sẽ có tỷ lệ trộn nguyên liệu chính và phụ gia khác nhau, phù hợp với loại thức ăn.

Nguyên liệu khi nhập về sẽ được lưu trữ tại kho nguyên liệu, tùy thuộc vào dạng nguyên liệu và loại nguyên liệu sẽ được vận chuyển từ kho chứa đến các bồn chứa riêng biệt phù hợp.

Trong kho chứa, do một số nguyên liệu có nguồn gốc từ động vật nên sẽ phát sinh mùi khi tập kết và lưu trữ với khối lượng lớn và thời gian dài, gây ảnh hưởng đến sức khỏe của công nhân viên tại nhà máy cũng như các nhà máy lân cận trong KCN và khu vực dân cư lân cận KCN. Vì vậy cơ sở đã lắp đặt hệ thống thu gom mùi và xử lý mùi tại kho chứa nguyên liệu, cụ thể sẽ được trình bày trong phần sau.

Tách sắt – Sàng lọc – Bồn trữ

Cả nguyên liệu dạng bột và dạng hạt từ các bồn chứa riêng biệt sẽ được tách sắt bằng cách sử dụng thiết bị có quấn nam châm xung quanh thành nhiều tầng dọc theo thiết bị. Nguyên liệu từ bồn chứa sẽ được đổ lần lượt từ đầu đến cuối thiết bị, theo lực hút của nam châm những tạp chất lẫn sắt trong nguyên liệu sẽ được giữ lại, các nguyên liệu còn lại sẽ được đi qua và chuyển sang công đoạn sàng lọc. Thiết bị tách sắt được đặt bên trong đường ống kín dẫn từ bồn chứa liệu để thực hiện nên quá trình này hoàn toàn không phát sinh bụi ra bên ngoài. Ước tính tỷ lệ tạp chất như chỉ, dây nhựa, dâm gỗ, đá,...trong nguyên liệu chứa 0,1%. Dựa vào lượng tạp chất phát sinh, công nhân sẽ cho dừng hoạt động tách sắt để tiến hành thu gom các tạp chất giữ lại xung quanh thiết bị, đảm bảo chất lượng và khả năng tách sách ra khỏi nguyên liệu. Tạp chất thu gom từ thiết bị tách sắt sẽ được thu gom về nhà chứa chất thải công nghiệp. Hiện tại cơ sở đã trang bị 2 thiết bị tách sắt dùng cho công đoạn này

Các nguyên liệu sau khi tách sắt sẽ được đưa qua máy sàng, phía bên trong máy đã được lắp đặt sẵn lưới sàng có kích thước phù hợp với nguyên liệu dạng bột hoặc hạt để loại bỏ tạp chất ra khỏi nguyên liệu. Lưới sàng sẽ được thiết kế dạng rây, khi chuyển động qua lại, các nguyên liệu có kích thước nhỏ hơn mắc lưới sàng sẽ lọt qua mắc lưới và theo ống dẫn đưa về bồn chứa, các nguyên liệu có kích thước lớn hơn được giữ lại trên lưới và theo đường khác về bồn chứa. Ước tính tỷ lệ tạp chất như chỉ, dây nhựa, dâm gỗ, đá,... phát sinh khoảng 0,5% và được thu gom về nhà chứa chất thải công nghiệp thông thường. Dựa vào lượng tạp chất phát sinh, công nhân sẽ cho dừng thiết bị sàng để tiến hành thu gom các tạp chất giữ lại trên bề mặt lưới, đảm bảo chất lượng và khả năng sàng lọc nguyên liệu. Hiện tại cơ sở đã trang bị 2 máy sàng dùng cho công đoạn này.

Sau đó, mỗi loại nguyên liệu sẽ được chứa trong các bồn chứa riêng biệt. Nhà máy đã trang bị 32 bồn chứa, thể tích mỗi bồn là 12 tấn/bồn để lưu trữ.

Đối với nguyên liệu dạng bột, từ bồn lưu trữ nguyên liệu sẽ được dẫn đến công đoạn cân định lượng – trộn 1. Riêng nguyên liệu dạng hạt phải được dẫn đến hệ thống tách sắt và nghiền thô nguyên liệu thành dạng bột trước khi đem qua máy cân để trộn.

Tách sắt – Nghiền thô – Bồn chứa

Như đã đề cập ở trên, chỉ các nguyên liệu dạng hạt như mỳ lát, bã hạt cải,...cần phải thực hiện công đoạn này. Từ các bồn chứa, nguyên liệu dạng hạt sẽ lần lượt đi qua thiết bị tách sắt riêng biệt với thiết bị trên, tuy nhiên nguyên lý hoạt động vẫn tương tự như nhau được mô tả ở trên. Do thiết bị tách sắt được đặt bên trong đường ống kín dẫn từ bồn chứa liệu để thực hiện nên quá trình này hoàn toàn không phát sinh bụi ra bên ngoài. Ước tính tỷ lệ tạp chất trong nguyên liệu chứa 0,1%. Hiện tại cơ sở đã trang bị 3 thiết bị tách sắt dùng cho công đoạn này

Các nguyên liệu dạng hạt sau khi tách sắt sẽ được dẫn qua máy nghiền thô. Dựa vào sự va chạm giữa nguyên liệu dạng hạt và dao nghiền, các hạt sẽ bị cắt thành các hạt có kích thước nhỏ hơn. Máy nghiền hoạt động khép kín và có thiết bị thu hồi nguyên liệu đi kèm mỗi máy nên không có bụi phát sinh ra bên ngoài. Hiện tại cở sở đã trang bị 3 máy nghiền thô với công suất máy khoảng 8-18 tấn/giờ tương đương khoảng 290.160 tấn/năm hoàn toàn đáp ứng được tổng khối lượng nguyên liệu dạng hạt cần nghiền thô khi hoạt động đạt công suất đăng ký.

Sau nghiền, các nguyên liệu sẽ được chứa trong các bồn chứa riêng biệt theo từng nguyên liệu khác nhau. Hiện tại, cơ sở đã trang bị khoảng 16 bồn chứa với thể chứa 12 tấn/bồn để chứa nguyên liệu sau nghiền trong quá trình hoạt động sản xuất.

Cân định lượng - Trộn 1– Tách sắt – Bồn chứa

Nguyên liệu từ các bồn chứa sẽ được xả vào 4 máy cân định lượng tự động cho từng loại nguyên liệu để dẫn vào bồn trộn.

Tại công đoạn trộn 1, mục đích trộn giữa thức ăn cá và thức ăn tôm có sự khác biệt, cụ thể như sau:

Đối với thức ăn tôm: Mục đích của công đoạn trộn 1 là để đồng nhất các mẻ có cùng loại nguyên liệu. Tại đây, các thành phần nguyên liệu của thức ăn tôm vẫn đang được trộn riêng lẽ từng thành phần.

Đối với thức ăn cá: Mục đích của công đoạn trộn 1 là để phối trộn các hỗn hợp liệu lại với nhau thành hỗn hợp đồng nhất. Tại đây, các thành phần nguyên liệu của thức ăn cá sau cân sẽ được đổ chung tất cả vào máy trộn để trộn thành hỗn hợp liệu đồng nhất.

Khi bồn trộn nạp đủ khối lượng loại nguyên liệu cần trộn, nhân sẽ tiến hành khởi động máy trộn. Máy trộn sử dụng tại cơ sở là hoàn toàn tự động, bồn trộn kín từ quá trình nhập liệu, trộn và xả liệu và có thiết bị thu hồi nguyên liệu đi kèm nên không có bụi phát sinh ra bên ngoài. Cơ sở đã trang bị 1 máy trộn, công suất máy trộn khoảng 4 tấn/mẻ, thời gian trộn khoảng 120-150 giây/mẻ, tương đương khoảng 793.600 tấn/năm hoàn toàn đáp ứng được công suất đăng ký của cơ sở.

Liệu sau phối trộn sẽ được dẫn qua thiết bị tách sắt. Cơ sở đã trang bị 1 thiết bị tách sắt dùng cho công đoạn này, nguyên lý hoạt động vẫn tương tự với các thiết bị tách sắt mô tả ở trên. Do thiết bị tách sắt được đặt bên trong đường ống kín dẫn từ bồn chứa liệu để thực hiện tách sắt nên quá trình này hoàn toàn không phát sinh bụi ra bên ngoài. Ước tính tỷ lệ phát sinh tạp chất khoảng 0,1%. Dựa vào lượng tạp chất phát sinh, công nhân sẽ cho dừng hoạt động tách sắt để tiến hành thu gom các tạp chất giữ lại xung quanh thiết bị, đảm bảo chất lượng và khả năng tách sách ra khỏi nguyên liệu. Tạp chất thu gom sẽ được công nhân lưu chứa về nhà kho chứa chất thải công nghiệp thông thường.

Sau trộn, liệu sẽ được chứa trong các bồn chứa. Hiện tại, cơ sở đã trang bị khoảng 32 bồn chứa với thể tích chứa 12 tấn/bồn để để lưu chứa liệu sau trộn.

Nghiền tinh 1 (chỉ áp dụng cho thức ăn tôm) - Nghiền tinh 2 – Sàng – Bồn chứa

Tại công đoạn nghiền tinh, một số thành phần của thức ăn tôm sẽ phải qua nghiền tinh 1 trước khi mang qua nghiền tinh 2, cụ thể các bước nghiền tinh 1 qua công đoạn nghiền tinh 2 của thức ăn tôm và thức ăn cá như sau:

Đối với thức ăn tôm: Do để đảm bảo làm mịn các nguyên liệu dạng hạt sau nghiền thô chủ yếu nguyên liệu từ thực vật cho thức ăn tôm. Nguyên liệu từ các bồn chứa sẽ dẫn vào máy nghiền tinh 1. Dựa vào sự va chạm giữa liệu, dao nghiền và gân đập để làm nhỏ nguyên liệu theo kích thước hạt cần thiết. Máy nghiền hoạt động khép kín và có thiết bị thu hồi nguyên liệu đi kèm mỗi máy nên không có bụi phát sinh ra bên ngoài. Hiện tại nhà máy trang bị 5 máy nghiền tinh ký hiệu #1, #2, #3, #4,#7 để nghiền cho các nguyên liệu dạng hạt sau nghiền thô như đậu hành, cám gạo mì lát,… Các máy nghiền có công suất 8-10 tấn/giờ, tổng công suất 5 máy là 372.000 tấn/giờ nên hoàn toàn đáp ứng được nhu cầu nghiền tinh 1 cho các nguyên liệu của thức ăn tôm của cơ sở. Các nguyên liệu sau nghiền tinh 1 sẽ được dẫn sang công đoạn nghiền tinh 2 cùng với các nguyên liệu dạng bột, hỗn hợp sẽ được nghiền tinh chung với nhau tạo thành hỗn hợp liệu.

Đối với thức ăn cá: Hỗn hợp liệu sau trộn sẽ trực tiếp dẫn vào công đoạn nghiền tinh 2.

Tại công đoạn nghiền tinh 2, cơ sở đã bố trí 4 máy nghiền tinh để nghiền hỗn hợp liệu của thức ăn cá và thức ăn tôm có cùng công suất, công nghệ với các máy nghiền tinh 1 và đều có các thiết bị thu hồi liệu đi kèm máy. Như vậy, tổng công suất của 4 máy khoảng 297.600 tấn/giờ nên hoàn toàn đáp ứng được công suất đăng ký của cơ sở. Do 4 máy nghiền này dùng để nghiền hỗn hợp liệu đã có chứa các thành phần của xương thịt, gan mực,... nên trong quá trình trình nghiền, sự ma sát giữa các nguyên liệu và dao nghiền sinh nhiệt sẽ phát sinh mùi. Vì vậy, 4 máy nghiền tinh ký hiệu #8, #9, #10, #11 được lắp đặt hệ thống thu gom và dẫn về hệ thống xử lý khí thải 6F5 kèm theo, để giảm thiểu ảnh hưởng đến sức khỏe của công nhân.

Sau khi nghiền tinh, hỗn hợp liệu sẽ được đưa qua máy sàng. Lưới sàng sẽ được thiết kế dạng rây, khi chuyển động qua lại, các nguyên liệu có kích thước nhỏ hơn mắc lưới sàng sẽ lọt qua mắc lưới và theo ống dẫn đưa về bồn chứa, các nguyên liệu có kích thước lớn hơn được giữ lại trên lưới công nhân sẽ gom và đưa trở lại máy nghiền tinh để tiếp tục nghiền cho đạt chuẩn về kích thước. Vì vậy, tỷ lệ phế phẩm phát sinh trong công đoạn này được tuần hoàn lại để sử dụng hoàn toàn nên không có hao hụt trong công đoạn sản xuất này. Hiện tại cơ sở đã trang bị 9 máy sàng lọc dùng cho công đoạn này.

Sau nghiền tinh, nguyên liệu sẽ được chứa trong các bồn chứa. Hiện tại, cơ sở đã trang bị khoảng 12 bồn chứa với thể tích chứa 8-10 tấn/bồn để lưu chứa các hỗn hợp liệu sau nghiền tinh này.

Trộn 2 – Bồn chứa (chỉ áp dụng đối với thức ăn tôm)

Như trình bày ở sơ đồ quy trình, thức ăn cho cá sẽ không cần đi qua công đoạn này, chỉ có thức ăn tôm cần phải đi qua công đoạn trộn 2 để phối trộn các hỗn hợp liệu lại với nhau thành hỗn hợp đồng nhất.

Sau khi bồn trộn đã nạp đủ khối lượng hỗn hợp liệu, công nhân sẽ tiến hành khởi động máy để trộn các nguyên liệu thành hỗn hợp liệu đồng nhất. Máy trộn sử dụng tại công đoạn này vẫn là máy trộn kín, có hệ thống thu hồi nguyên liệu đi kèm nên không phát sinh bụi ra bên ngoài trong quá trình trộn. Hiện tại cơ sở có trang bị 1 máy trộn công suất tương tự với máy trộn ở trên nên hoàn toàn đáp ứng được công suất đăng ký của cơ sở.

Hỗn hợp sau trộn sẽ được chứa trong bồn để chuẩn bị sang công đoạn tiếp theo. Hiện tại, cơ sở đã trang bị khoảng 12 bồn chứa với thể tích chứa 10 tấn/bồn để lưu chứa các hỗn hợp sau trộn riêng biệt cho từng loại thức ăn.

Điều chất – Tạo hạt/Ép đùn - Hấp/ Sấy – Làm nguội

Tại công đoạn này, nhà máy sẽ trang bị các chuyền sản xuất riêng biệt cho từng loại sản phẩm “thức ăn cho tôm” hoặc “thức ăn cho cá” cụ thể như sau:

Đối với sản phẩm “thức ăn cho tôm”:

Nhà máy trang bị 06 chuyền tạo hạt, mỗi chuyền gồm 5 máy điều chất, 01 máy tạo hạt, 01 máy hấp và 01 máy làm nguội với quy trình sau:

+ Điều chất – Tạo hạt:

Hỗn hợp nguyên liệu sau trộn từ bồn chứa sẽ được xả vào máy điều chất, dưới tác dụng của hơi nóng sẽ làm ẩm hỗn hợp, tạo tiền đề cho công đoạn tạo hạt, thời gian điều chất khoảng 40 phút với nhiệt độ khoảng 95oC. Từ máy điều chất, hỗn hợp sẽ dẫn sang máy tạo hạt. Tại máy tạo hạt được trang bị khuôn với nhiều lỗ tròn nhỏ, với tác dụng của lực ép, nguyên liệu sẽ được đùn ra khuôn tạo thành các sợi nguyên liệu và được cắt thành các hạt có đường kính 1,2-2mm, chiều dài khoảng 1,2-5mm bằng dao cắt. Mỗi máy tạo hạt sẽ được trang bị 01 thiết bị thu hồi nguyên liệu đi kèm để hạn chế việc phát sinh bụi trong quá trình sản xuất.

+ Hấp – Làm nguội:

Bán thành phẩm dạng hạt sẽ được đưa vào máy hấp. Trong máy hấp, hơi nóng ở nhiệt độ 95-115oC sẽ tiếp xúc trực tiếp với bán thành phẩm để làm chính sản phẩm, thời gian hấp khoảng 40-70 phút/mẻ. Bán thành phẩm sau khi hấp sẽ được đưa qua công đoạn làm nguội. Nguyên liệu được chứa trong bồn chứa, sau đó sử dụng quạt để cấp gió vào buồng làm nguội nhằm làm nguội nhanh sản phẩm, thời gian làm nguội từ 20-40 phút/mẻ.

Như vậy, với sản phẩm thức ăn cho tôm, nhà máy trang bị 06 chuyền điều chất-tạo hạt và hấp – làm nguội, công suất của 1 chuyền 4 tấn/giờ, tổng công suất của 06 chuyền là 178.560 tấn/năm, đủ khả năng đáp ứng khi đạt công suất 132.000 tấn/năm.

Khí thải phát sinh từ 6 chuyền tạo hạt từ máy tạo hạt và làm nguội thức ăn cho tôm đã được thu gom và dẫn về 02 hệ thống xử lý khí thải lần lượt là 2,5F1 và 2,5F2 tại tầng 2,5F.

Đối với sản phẩm “thức ăn cho cá”:

Nhà máy trang bị 04 chuyền ép đùn (máy cá), mỗi chuyền gồm 01 máy điều chất, 01 máy ép đùn, 01 máy sấy và 01 máy làm nguội kèm 1 máy phun dầu với quy trình sau:

+ Điều chất – Ép đùn:

Từ bồn chứa hỗn hợp thức ăn cho cá, hỗn hợp sẽ xả vào máy điều chất phù hợp để bơm hơi được lấy từ lò hơi dẫn vào bên trong máy, thời gian điều chất khoảng 5 phút với nhiệt độ khoảng 95oC. Hơi bơm vào sẽ tạo độ ẩm tăng độ kết dính giữa các phân tử trong hỗn hợp với nhau và làm chín hỗn hợp. Từ máy điều chất hỗn hợp sẽ dẫn sang máy ép đùn .Tại máy ép đùn được trang bị khuôn với nhiều lỗ tròn nhỏ, với tác dụng của lực ép, nguyên liệu sẽ được đùn ra khuôn tạo thành các sợi nguyên liệu và được cắt thành các hạt có đường kính khoảng 0,8 – 1,2 mm. Sau khi đã tạo hình cho bán thành phẩm, sẽ được đưa qua công đoạn tiếp theo của chuyền.

+ Sấy – Làm nguội:

Bán thành phẩm dạng viên sẽ được đưa vào máy sấy. Trong máy sấy, hơi nóng sẽ đi trong bộ tản nhiệt (calorife) để sấy khô bán thành phẩm đi phía bên ngoài, nhiệt độ sấy khoảng 65-140oC, thời gian sấy 20-35 phút/mẻ. Bán thành phẩm sau khi sấy khô sẽ được đưa qua máy làm nguội trên băng tải, máy làm nguội theo cơ chế hút hơi nóng có trong bồn ra bên ngoài và cấp không khí bên ngoài vào trong để làm mát với thời gian làm nguội khoảng 20-40 phút/mẻ. Sau đó, các viên sẽ được dẫn qua máy phun dầu để phun dầu lên đều các viên bán thành phẩm nhằm để sản phẩm nổi trong môi trường nước, định mức phun dầu khoảng 10-75 kg dầu/tấn sản phẩm.

Ngoài ra, để giảm thất thoát liệu trong quá trình thực hiện, cơ sở còn trang bị đi kèm 3 thiết bị thu hồi nguyên liệu tương ứng cho máy ép đùn, sấy, làm nguội của mỗi chuyền. Như vậy, tổng 4 chuyền ép đùn hiện hữu có 12 cyclone thu hồi nguyên liệu sẽ được dẫn về kho phế liệu để tái sử dụng hoàn toàn cho sản xuất.

Hiện tại, công suất của 1 chuyền ép đùn từ 4 -12 tấn/giờ, như vậy tổng công suất của 04 chuyền là 267.840 tấn/năm, đủ khả năng đáp ứng khi đạt công suất 132.000 tấn/năm.

Trong hệ thống chuyền ép đùn cho thức ăn cá, khí thải phát sinh tại các công đoạn điều chất - ép đùn – sấy– làm nguội, vì vậy cơ sở đã có hệ thống thu gom khí thải từ các nguồn như sau:

Khí thải phát sinh từ mỗi chuyền ép đùn sản phẩm cá gồm máy ép đùn + máy sấy + máy làm lạnh sẽ được thu gom và dẫn về 01 hệ thống xử lý khí thải tại tầng 6F. Như vậy nhà máy có 4 chuyền ép đùn thức ăn cá sẽ tương ứng 4 hệ thống XLKT lần lượt là 6F1, 6F2, 6F3 và 6F4

Khí thải từ máy điều chất của chuyền ép đùn 1,2 và 3 sẽ được đưa về hệ thống xử lý khí thải 2,5F2 xử lý chung với hệ thống tạo hạt cho tôm như trình bày ở trên. Riêng máy điều chất của chuyền ép đùn 4 là hoạt động kín và nối liền với máy ép đùn nên không có phát sinh khí thải tại công đoạn này.

Sàng lọc

Bán thành phẩm sau khi đã hoàn chỉnh sẽ được đưa vào máy sàng rung. Tùy thuộc vào loại thức ăn sẽ có mục đích sàng khác nhau, cụ thể như sau:

Đối với thức ăn tôm: Bán thành phẩm đi qua máy sàng để lọc các sản phẩm dạng cục và dạng bột ra khỏi thành phẩm đạt chuẩn. Trong máy sàng sẽ phải để 2 loại lưới, lớp lưới 1 sẽ có lổ lớn sẽ đặt bên trên và lưới 2 có lỗ nhỏ sẽ được đặt bên dưới. Những hạt có kích thước đạt chuẩn là hạt được giữ lại ở trên lưới thứ 2.

Đối với thức ăn cá: Bán thành phẩm đi qua máy sàng để lọc các sản phẩm có kích thước lớn ra khỏi thành phẩm đạt chuẩn.

Toàn bộ phế phẩm phát sinh sẽ được dẫn về lại máy điều chất để làm chín tiếp tục tham gia vào quy trình sản xuất nên lượng hao hụt chỉ phát sinh trong quá trình sàng ước tính khoảng 0,5%. Hiện tại, cơ sở có bố trí 10 máy sàng rung để thực hiện sàng lọc, trong đó có 4 máy cho thức ăn cá, 6 máy cho thức ăn tôm với công suất 25 tấn/giờ tương đương khoảng 744.000 tấn/năm hoàn toàn đáp ứng được công suất đăng ký tối đa 264.000 tấn/năm của cơ sở.

Các thành phẩm sau đó sẽ được chứa vào từng bồn chứa riêng biệt theo từng mẻ. Hiện tại, cơ sở đã trang bị khoảng 23 bồn chứa với thể tích chứa 8-12 tấn/bồn để lưu chứa các thành phẩm.

Trộn hỗn hợp – Bồn chứa – Đóng gói thành phẩm

Các mẻ thành phẩm từ bồn chứa cùng loại thức ăn sẽ được trộn lại với nhau để đồng đều thành phẩm. Cơ sở đã trang bị 1 máy trộn công suất 40 tấn/giờ để trộn hỗn hợp này.

Sau khi trộn xong sẽ được để trong bồn chứa bán thành phẩm của hệ thống nghiền tinh. Từ bồn chứa sau trộn sẽ được xả vào 8 chuyền cân đóng gói đi kèm với 01 hệ thống thu hồi liệu để giảm thiểu thất thoát thành phẩm. Định lượng đóng gói hiện tại của cơ sở từ 2 – 40 kg/bao. Thành phẩm sau khi đóng gói xong sẽ được được qua máy in, máy công ty lắp đặt là máy in tự động sẽ phun mực lên bề mặt bao bì chứa thành phẩm đã đóng gói ngày sản xuất và hạn sử dụng trước khi lưu kho và xuất bán cho khách hàng.

1.3.3.Sản phẩm của cơ sở

Như trình bày ở trên, sản phẩm của cơ sở chủ yếu của thức ăn cho thủy hải sản với công suất sản xuất đều nằm trong công suất đăng ký của Đề án BVMT chi tiết, cụ thể hiện trạng công suất sản xuất của nhà máy theo Đề án BVMT chi tiết năm 2015, công suất sản xuất năm 2022, năm 2023 và khi thực hiện GPMT trong tương lai như bảng sau:

Bảng 1.1: Danh mục các loại sản phẩm, quy mô sản xuất Đề án BVMT chi tiết năm 2015, công suất sản xuất năm 2022, năm 2023 và khi thực hiện GPMT

|

TT |

Tên sản phẩm |

Khối lượng (tấn/năm) |

|||

|

Đề án BVMT chi tiết năm 2015 |

Năm 2022 |

Năm 2023 |

Khi thực hiện GPMT |

||

|

Thức ăn thủy hải sản |

264.000 |

135.855 |

119.177 |

264.000 |

|

|

1 |

Thức ăn cho cá |

132.000 |

72.051 |

54.816 |

132.000 |

|

2 |

Thức ăn cho tôm |

132.000 |

63.804 |

64.361 |

132.000 |

(Nguồn: Chi nhánh Công ty TNHH.. Việt Nam tại Tiền Giang, 2024)

1.4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC TRONG SẢN XUẤT CỦA CƠ SỞ

1.4.1.Nhu cầu sử dụng nguyên vật liệu

Dựa vào dữ liệu nguyên vật liệu sử dụng cho hoạt động hiện hữu của năm 2022 và năm 2023 thì khối lượng sử dụng các nguyên liệu tại thời điểm đăng ký trong Đề án BVMT chi tiết năm 2015 và khi thực hiện GPMT sẽ có sự thay đổi khi hoạt động đạt công suất đăng ký, cụ thể sẽ thống kê như bảng sau:

Bảng 1.2: Nhu cầu sử dụng nguyên vật liệu hoạt động sản xuất hiện hữu và tương lai khi đạt công suất đăng ký của cơ sở

|

TT |

Tên nguyên vật liệu |

Khối lượng (tấn/năm) |

Nguồn cung cấp |

|||

|

Đề án BVMT chi tiết năm 2015 |

Năm 2022 |

Năm 2023 |

Khi thực hiện GPMT |

|||

|

I. Nguyên liệu sản xuất thức ăn cho tôm – cá |

||||||

|

1 |

Mỳ lát |

24.173,7 |

8.891,69 |

6.459,99 |

14.540,57 |

Trong nước |

|

2 |

Bã đậu nành |

50.115,1 |

39.504,22 |

29.388,07 |

65.252,33 |

Trong nước |

|

3 |

Bột gan mực |

9.211,11 |

1.023,23 |

22,75 |

990,72 |

Trong nước |

|

4 |

Bột cá |

50.458,1 |

22.879,82 |

20.610,46 |

41.192,45 |

Trong nước |

|

5 |

Bột xương thịt |

22.426,8 |

2.621,35 |

5.725,12 |

7.905,48 |

Trong nước |

|

6 |

Dầu cá |

4.267,77 |

165,96 |

139,21 |

289,05 |

Trong nước |

|

7 |

Bột mỳ |

39.165,1 |

16.905,75 |

15.063,31 |

30.279,96 |

Trong nước |

|

8 |

Bã hạt cải |

11.088,3 |

2.190,81 |

2.693,1 |

4.625,87 |

Trong nước |

|

9 |

Đạm đậu nành |

7.606,99 |

379,99 |

46,07 |

403,55 |

Trong nước |

|

10 |

Cám mỳ |

7.011,9 |

33 |

- |

31,26 |

Trong nước |

|

11 |

Cám gạo |

28.837,5 |

4.258,49 |

2.804,8 |

6.690,10 |

Trong nước |

|

12 |

Calciumphossphat |

3.421,72 |

2.035,68 |

1.756,06 |

3.591,40 |

Trong nước |

|

13 |

Nguyên liệu phụ gia khác |

8.855,86 |

51.677,96 |

46.466,86 |

92.959,29 |

Trong nước |

|

|

Tổng |

|

152.567,95 |

131.175,80 |

268.752,00 |

|

|

|

Sản phẩm |

|

135.855 |

119.177 |

264.000 |

|

|

II. Nguyên vật liệu phụ trợ |

||||||

|

14 |

Bao bì nylon có nhãn in sẵn |

- |

217,6 |

187,14 |

414,54 |

Trong nước/nhập khẩu |

|

15 |

Thùng carton |

- |

2,45 |

4,76 |

10,55 |

Trong nước/nhập khẩu |

|

16 |

Túi nylon (cái/năm) |

- |

7.017,22 |

6.245,38 |

8.000 |

Trong nước/nhập khẩu |

|

17 |

Bao bì PP dệt tráng (cái/năm) |

- |

7.101,93 |

6.366,29 |

8.000 |

Trong nước/nhập khẩu |

|

18 |

Mực in của máy in Domino Thành phần: butanone 60-70%, ethanol 10-20%, Hợp chất khác 5- 10% Tính chất: Chất lỏng, màu đen, mùi xeton, tan trong dung môi hữu cơ Quy cách: 1200 ml/bình |

- |

10,94 (kg) |

9,6 (kg) |

21,27(kg) |

Trong nước/nhập khẩu |

|

19 |

Dung môi pha mực của máy in Domino - Thành phần: butanone 84,9- |

- |

211,6 (kg) |

185,63 (kg) |

411,2 (kg) |

Trong nước/nhập khẩu |

|

|

90%, ethanol 10- 20% Tính chất: chất lỏng, màu đen, mùi xeton Định mức: 825 ml/bình |

|

|

|

|

|

|

20 |

Mực in của máy in linx Thành phần: butanone 60-80%, ethyl l-Lactate 1- 5%, DYE (1:2 chromium(III) complex) 1-10% Tính chất: chất lỏng, màu đen, mùi đặc trưng, ít tan trong nước Định mức: 500 ml/bình |

- |

23,37 (kg) |

20,5(kg) |

45,41(kg) |

Trong nước/nhập khẩu |

|

21 |

Dung môi pha mực của máy in linx Thành phần: butanone 80-100% Tính chất: chất lỏng, không màu, mùi đặc trưng, ít tan trong nước Định mức: 500 ml/bình |

- |

341,98 (kg) |

300 (kg) |

664,56 (kg) |

Trong nước/nhập khẩu |

|

22 |

Mực in của máy in AX150i Thành phần: butanone 30-60%, ethanol 10-30%, ethyl acetate 10- 30%, propan -2-ol 1-5%, thành phần khác 1-5% Tính chất: chất lỏng, màu đen, mùi ketonic, hòa tan |

- |

6,59 (kg) |

5,78(kg) |

12,8 (kg) |

Trong nước/nhập khẩu |

|

|

trong dung môi hữu cơ - Định mức: 825 ml/bình |

|

|

|

|

|

|

23 |

Dung môi pha mực của máy in AX150i Thành phần: methyl ethyl ketone 70-91%, ethanol 5- 10% Tính chất: chất lỏng, trong suốt, mùi ketonic Định mức: 1200 ml/bình |

- |

82,08 (kg) |

72 (kg) |

159,49(kg) |

Trong nước/nhập khẩu |

|

24 |

Dầu DO (dùng cho xe nâng và máy phát điện) |

7,83 |

41,85 |

37,139 |

82,27 |

Trong nước |

|

25 |

Than đá |

13.120 |

7.818,49 |

8.290,4 |

13.120 |

Trong nước/nhập khẩu |

|

26 |

Dầu nhớt bảo trì máy móc (880- 920g/lít ) |

- |

3,83 |

2,67 |

7,28 |

Trong nước |

|

III. Hóa chất sử dụng xử lý nước thải, khí thải |

||||||

|

27 |

Polymer anion (-) |

- |

0,15 |

0,18 |

0,18 |

Nhập khẩu |

|

28 |

Polymer cation (+) |

- |

0,06 |

0,06 |

0,06 |

Nhập khẩu |

|

29 |

Phèn Nhôm (PAC) |

- |

2,5 |

0,83 |

1,5 |

Nhập khẩu |

|

30 |

Mật rỉ đường |

- |

1 |

0,8 |

1,2 |

Trong nước |

|

31 |

Soda (Na2CO3) |

- |

1,29 |

0,44 |

0,83 |

Nhập khẩu |

|

32 |

Khuẩn quang hợp |

- |

- |

0,785 |

0,8 |

Trong nước |

|

33 |

NaOH |

- |

7,28 |

12,9 |

15 |

Nhập khẩu |

|

34 |

Chlorine |

- |

0,04 |

0,04 |

0,05 |

Nhập khẩu |

|

35 |

Than hoạt tính xử lý khí thải |

- |

1 |

0 |

8,57 |

Trong nước |

|

36 |

Trấu vi sinh (giá thể vi sinh) - Thay 2 năm/lần |

- |

2,4 |

0 |

2,4 |

Trong nước |

|

|

Định mức sử dụng: 15 m3/hệ thống, có 2 hệ thống Trọng lượng - riêng: 80kg/m3 |

|

|

|

|

|

|

37 |

Quả cầu nhựa trong XL khí thải - Thay khi hư hỏng |

- |

0 |

0 |

0,3 |

Trong nước |

|

38 |

Hạt nhựa trao đổi ion (cation H+) trong trạm XL nước cấp -Định mức: 850 g/lít |

- |

0,85 |

0,85 |

0,85 |

Nhập khẩu |

|

39 |

NaCl dùng để rửa ngược - Rửa 2 lần/tháng |

- |

7,2 |

7,2 |

7,2 |

Nhập khẩu |

(Nguồn: Chi nhánh Công ty TNHH ... Việt Nam tại Tiền Giang, 2024)

Qua thống kê ở bảng trên, nhìn chung các nguyên liệu sử dụng trong quá trình sản xuất như mỳ lát, bột cá, bột xưởng thịt,... khi hoạt động đạt công suất tối đa sẽ sử dụng ít hơn so với đăng ký trong Đề án BVMT chi tiết năm 2015, riêng với nguyên liệu bã đậu nành và phụ gia khác tăng hơn so với trong Đề án BVMT chi tiết. Do nhu cầu thị trường thay đổi nên có sự thay đổi về tỷ lệ thành phần trong sản phẩm sử dụng để phù hợp với yêu cầu. Vì vậy, đã làm thay đổi nhu cầu sử dụng của một số nguyên liệu tại cơ sở như trình bày ở trên.

>>> XEM THÊM: Báo cáo cấp giấy phép môi trường nhà máy sản sản xuất bánh kẹo và thực phẩm cao cấp

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy chế biến gỗ tròn

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến lâm sản xuất khẩu và tiêu thụ nội địa

- › Báo cáo đề xuất cấp GPMT dự án Nhà máy sản xuất bao bì

- › Báo cáo đề xuất cấp GPMT Dự án Trại chăn nuôi gia cầm

- › Hồ sơ đề nghị cấp Giấy phép môi trường Dự án trang trại nuôi heo

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khai thác đá granit ốp lát