Máy khoan mở lỗ của Herrenknecht và các dự án khoan ngầm vượt sông

Vào năm 2015, sau vài năm phát triển, Herrenknecht AG đã ra mắt công cụ cắt đá HDD khoan định hướng ngang đầu tiên của mình để bổ sung cho các sản phẩm HDD khác của Herrenknecht, bao gồm các giàn khoan định hướng HDD cỡ lớn và thiết bị bề mặt phụ trợ. Các công cụ hạ lỗ hiện cho phép Herrenknecht bao quát toàn bộ quá trình khoan.

Ngày đăng: 09-03-2021

1,682 lượt xem

Máy khoan mở lỗ của Herrenknecht và các dự án khoan ngầm vượt sông

Vào năm 2015, sau vài năm phát triển, Herrenknecht AG đã ra mắt công cụ cắt đá HDD khoan định hướng ngang đầu tiên của mình để bổ sung cho các sản phẩm HDD khác của Herrenknecht, bao gồm các giàn khoan định hướng HDD cỡ lớn và thiết bị bề mặt phụ trợ. Các công cụ hạ lỗ hiện cho phép Herrenknecht bao quát toàn bộ quá trình khoan.

Trong quá trình phát triển các công cụ cắt HDD, Herrenknecht đã rút ra kinh nghiệm của mình trong việc chế tạo dao cắt và dụng cụ cắt cho máy khoan đường hầm. Kết quả là các công cụ mới có chi phí đầu tư thấp hơn và giảm một số rủi ro gặp phải trong quá trình hoạt động của ổ cứng, cùng với việc tăng sản lượng trong quá trình khoan đá.

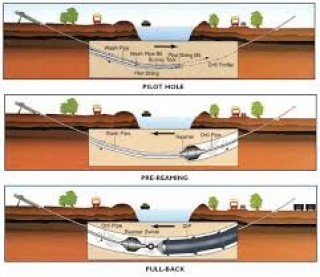

Phương pháp phổ biến nhất để tạo lỗ khoan trong đá hiện nay là mở rộng nhiều giai đoạn của lỗ thí điểm bằng cách kéo một dụng cụ doa qua lỗ khoan đang mở rộng dần theo nhiều bước liên tiếp.

Hiện trạng kỹ thuật và thực tiễn được chấp nhận là đường kính của lỗ khoan tăng lên theo từng bước, với bước đầu tiên là từ lỗ thí điểm và tăng đường kính 15 lên 18 in. (Ví dụ: 8,5 in. Lỗ thí điểm được mở rộng thành 24 trong. trong lần chuyển đổi lần đầu tiên). Sau đó, một bước doa bổ sung được thực hiện để tăng đường kính thêm 10 đến 12 inch (ví dụ: 24 inch được mở rộng thành 36 inch trong lần vượt qua thứ hai). Thực hành chung này được tuân theo khi đường kính doa lớn hơn với sự mở rộng bổ sung của đường kính nhỏ hơn trong mỗi bước doa.

Khi đường kính tăng lên, việc giữ dụng cụ cắt ở tâm ngày càng trở nên khó khăn. Với mỗi vòng quay, cần khoan nằm trên phần đảo ngược của lỗ đã khoan trước đó và cố gắng nghiêng đầu mũi doa xuống.

Ngoài ra, trong các bước doa ở các lỗ có đường kính lớn hơn, chỉ một phần nhỏ của máy cắt con lăn phải chịu tải, điều này gây ra tải trọng và mài mòn không đồng đều của máy cắt con lăn. Do sự ăn khớp của dụng cụ không đồng đều, các mảnh vật liệu lớn hơn có thể bị vỡ xung quanh lỗ đã khoan trước đó. Vật liệu này thường quá lớn để loại bỏ trong dòng bùn qua huyền phù khoan và nằm lại trong lỗ khoan, làm cho lớp bảo vệ bị mài mòn.

Hầu hết các đầu doa đá cứng, được gọi là dao mở lỗ, được chế tạo bằng dao cắt con lăn được hàn trực tiếp vào thân dao mở lỗ. Vì dụng cụ mở lỗ là một mảnh nên việc thay dao cắt con lăn khó khăn. Điều này có nghĩa là tuổi thọ của toàn bộ dụng cụ cắt phụ thuộc vào tuổi thọ của ổ lăn và tính chất mài mòn của máy cắt trục lăn.

Với công nghệ giàn khoan định hướng HDD mới nhất, các dụng cụ cắt được tích hợp trong cần khoan có thể được lấy ra khỏi lỗ khoan tương đối nhanh chóng và lắp đặt lại nhanh chóng. Tuy nhiên, lỗ khoan càng dài thì việc “vấp” dụng cụ ra khỏi lỗ khoan càng lâu. Với thời gian “vấp ngã” này cùng với thời gian kiểm tra hoặc thay đổi dụng cụ cắt, có thể mất đến hai ca để thay dụng cụ cắt. Do đó, bắt buộc phải có tuổi thọ sử dụng lâu nhất có thể cho các công cụ để tiết kiệm thời gian và tiền bạc.

Trong các dạng không đồng nhất có độ cứng khác nhau dọc theo chiều tiến của lỗ khoan, bạn nên thay đổi máy cắt con lăn để khoan nhanh hơn qua các dạng khác nhau. Đối với các dụng cụ có dao hàn, không thể thay thế, điều này có nghĩa là cần phải có nhiều đầu doa khác nhau khi điều kiện mặt đất thay đổi.

Ngày nay, các công cụ khoan đá hiện đại bao gồm máy cắt con lăn được gắn các miếng chèn cacbua vonfram (máy cắt TCI) cho các thành tạo đá cứng hơn và máy cắt răng mài (máy cắt MT) cho các điều kiện nền đất mềm hơn. Ngoài ra, một số đầu doa được lắp bằng máy đầm kim cương đa tinh thể (PDC).

Máy khoan mở lỗ Herrenknecht (FFHO)

Herrenknecht FFHO doa từ lỗ thí điểm ban đầu đến đường kính lỗ khoan cuối cùng trong một lần đi qua thay vì nhiều giai đoạn doa, và do đó chỉ cần một dụng cụ cắt. Các đầu doa chỉ được chế tạo có đường kính từ 30 inch (DN700) trở lên với ưu tiên cho các lỗ thí điểm có đường kính 12,25 inch. Lý tưởng nhất là nhà thầu sử dụng 6,625 inch. cần khoan, với kích thước lớn hơn 7,625 in mới. thanh thậm chí còn tốt hơn. Đối với đường kính nhỏ hơn, 5,5-in. que khoan cũng có thể được sử dụng.

Một lý do chính cho quyết định phát triển dụng cụ mở lỗ một mặt, toàn mặt là khả năng định tâm tuyệt vời của cần khoan quay trong lỗ thí điểm. Nó làm giảm độ nghiêng của đầu doa và tải trọng uốn gây hại lên cần khoan.

Bằng cách loại bỏ các đầu doa nhiều bước với các đường doa bổ sung, việc thay đổi cần khoan và dụng cụ cắt ít hơn đáng kể. Điều này dẫn đến tiết kiệm thời gian và tiền bạc trong quá trình hoạt động khoan. Kinh nghiệm tại công trường chỉ ra rằng quá trình khoan thực tế cũng nhanh hơn do sự định tâm được cải thiện, điều này đảm bảo độ đồng tâm liên tục hơn và tải đều của máy cắt con lăn.

Vì chỉ cần một đầu doa nên đầu tư ban đầu sẽ giảm xuống. Nó cũng cho phép thay đổi máy cắt con lăn một cách nhanh chóng và đơn giản tại chỗ để phù hợp với điều kiện mặt đất. Điều này là do cả máy cắt TCI và MT đều có thể được gắn trên cùng một thân mũi doa. Nếu có sự thay đổi về địa chất, trung bình mỗi máy cắt trục lăn có thể mất 20 phút để thay thế chúng.

Một ưu điểm của FFHO là thân doa không bị mài mòn và dao cắt con lăn là bộ phận hao mòn chính, có thể dễ dàng thay thế. Do đó, cấu trúc thân máy doa có thể tồn tại lâu hơn một số bộ máy cắt con lăn và do đó là một sự mua lại lâu dài, trong khi máy cắt con lăn sẽ phục vụ như một khoản đầu tư liên quan đến dự án.

Một trong những nhà thầu đầu tiên thử Máy mở lỗ Herrenknecht là thợ khoan Bắc Mỹ Laney Directional Drilling của Houston, Texas, như một phần của chương trình thử nghiệm kéo dài nhiều năm. Vào cuối năm 2013, Herrenknecht đã cung cấp 48 in. Máy mở lỗ toàn mặt, dành cho mục đích thử nghiệm.

Dự án 1

Dự án đầu tiên là khoan ngầm kéo ống vượt sông, là một phần của Đường ống vượt sông Đồng Nai. Dự án liên quan đến 36-in. ống sản phẩm thép (DN900) được đặt dưới sông Verdigris bằng phương pháp HDD. Bênliên quan đến đường ống, đã ủy quyền cho Minh Phương Corp khoan lỗ có đường kính 48 inch trên khoảng cách 536 m.

Đường ống đi qua địa chất gồm các lớp đá phiến và đá vôi nằm ngang xen kẽ, tương đối mỏng. Các cường độ đá khác nhau của mỗi lớp rất khác nhau và dao động từ rất mềm đến cứng trung bình với giá trị cường độ nén dọc trục lên đến 15.600 psi (108 MPa). Lớp bao phủ khoảng 23 ft (7 m) bao gồm đất mềm, sau đó chuyển thành đá phiến sét và sau đó thành đá vôi cứng hơn. Dữ liệu địa chất thu được từ hai lỗ khoan thẳng đứng được khoan ở độ sâu 131 ft (40 m) ở hai bên sông.

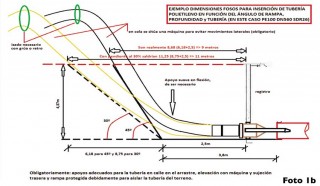

Lỗ khoan ngang được thực hiện với một giàn khoan 670.000 lbf (3.000 kN). Phi hành đoàn được sử dụng 6.625-in khoan que với 5,5-in.. Lỗ thí điểm đã được khoan với kích thước 12,25-in. Mũi khoan TCI Tricone kết hợp với động cơ khoan. Độ sâu hướng tuyến khoảng 98 ft (30 m) và bán kính uốn cong được tính toán được đặt là 3.600 ft (1.100 m). Việc khoan thực tế không có vấn đề gì trong hệ tầng này, nhưng khó hơn nhiều để duy trì đường và cấp thích hợp vì góc khoan nông so với sự phân lớp của đá vôi và đá phiến sét.

Sau khi lỗ thí điểm được khoan, doa thành 48 inch (1.219 mm) bởi 48 inch. Máy mở lỗ Herrenknecht (FFHO) được thực hiện trong một bước. Dụng cụ mở lỗ được trang bị một bộ dao cắt con lăn TCI dành cho các thành hình rất cứng cùng với dao khoét 47-in. thiết bị định tâm, được gắn phía sau dụng cụ mở lỗ để tăng độ đồng tâm của đầu doa.

Trong quá trình khoan ở các lớp trên của đá phiến sét, người ta nhận thấy rằng dưới áp lực, đá phiến hoạt động theo cách tương tự như đất sét trộn với nước. Rõ ràng là một mô-men xoắn tăng lên do ma sát tăng trong đầu doa. Tại thời điểm này, công ty khoan đã thử nghiệm việc sử dụng các polyme đặc biệt (máy khoan đất sét) để loại bỏ tắc nghẽn trong đầu doa, giúp cải thiện thời gian khoan ở một số đoạn.

Sự liên kết sau đó chạy theo chiều ngang, chủ yếu xuyên qua đá vôi. Sự gia tăng độ nhớt của dung dịch khoan có thể nhìn thấy rõ ràng trên các tấm chắn của hệ thống bùn dưới dạng tăng lưu lượng. Hai lần chạy kiểm tra đã được thực hiện trên dụng cụ, trong đó người ta thấy rằng vật liệu đã tích tụ phía sau thân doa, nhưng nó có thể hoạt động trở lại dòng bùn mà không có mô-men xoắn lớn. Do đó, có thể thực hiện kiểm tra và thông qua vệ sinh cùng một lúc.

Việc lắp đặt đường ống diễn ra không phức tạp và được thực hiện với lực kéo thấp dưới 675.000 lbf (300 kN), cho thấy một lỗ khoan sạch và thẳng. Sau khi hoàn thành dự án, máy cắt con lăn, đã được sử dụng trong 197 giờ hoạt động, đã được gửi đến Seattle để kiểm tra. Cấu trúc thân của máy cắt con lăn và miếng chèn cacbua vonfram ít bị mài mòn, do đó, máy cắt con lăn được lắp các vòng đệm và vòng bi mới để ở bên an toàn. Cấu trúc thân mũi doa cũng cho thấy độ mài mòn tương đối ít, và chỉ ở khu vực của bộ định tâm phía trước có thể thay thế được hàn lại bề mặt cứng cho mũi khoan tiếp theo.

Dự án 2

Dự án thứ hai, là một con sông khác được cắt ngang dài 920m và 96cm đường kính lỗ khoan dưới sông Đồng Nai.

Địa chất phổ biến trên lỗ khoan này bao gồm chủ yếu là đá sa thạch, kết hợp với các lớp đá phiến sét và đá vôi. Các lớp đá bị phá vỡ vừa phải với chỉ số RQD từ 50-60. Điều này có nghĩa là có một nguy cơ vừa phải về một lỗ khoan không ổn định vì đá từ thành lỗ khoan có thể rơi vào phần đảo ngược. Độ bền của đá đơn trục được xác định là có độ bền tối đa là 8.000 psi (55 MPa), không được coi là đặc biệt cứng. Sự hiện diện của các lớp đá phiến sét làm tăng nguy cơ làm tắc nghẽn đầu doa với vật liệu.

Một điểm đặc biệt của lỗ khoan này là mặt tiếp nhận cao hơn mặt phóng khoảng 130 ft (40 m). Các thiết bị được sử dụng trên đường khoan này cũng giống như trong dự án đầu tiên. Lỗ thí điểm đã được khoan với kích thước 12,25-in. lỗ thí điểm khoan từ mặt thấp đến mặt cao hơn.

Sau khi hoàn thành lỗ thí điểm, giàn khoan HDD được thiết lập ở phía cao hơn và 48-in. FFHO kết nối với dây khoan ở phía dưới. Với cường độ nén thấp hơn của đá sa thạch và đá vôi, người ta đã quyết định sử dụng một bộ máy cắt MT để doa.

Như với dự án đầu tiên, trong các phần ít dính hơn, có thể thấy rằng mô-men xoắn tương đối thấp đã đạt được ngay cả với lực tiếp xúc tối đa khoảng 45.000 lbf (200 kN) trên mỗi dao cắt con lăn (270.000 lbf [1.200 kN] cho toàn bộ đầu doa ). Bằng cách thay đổi cấu hình của 20 vòi phun khác nhau trên đầu doa, thời gian chấp nhận được cũng đạt được ở các phần dính.

Bản thân việc lắp đặt đường ống lại diễn ra suôn sẻ, với lực kéo nhỏ hơn 11.200 lbf (500 kN). Mặc dù phần đá sa thạch bị mài mòn, độ mài mòn trên cấu trúc cơ thể của đầu doa chỉ ở mức vừa phải. Tuy nhiên, sau dự án thứ hai, các bộ định tâm phía trước và phía sau cần được thay thế. Thân máy cắt MT đã hoàn toàn mòn và không còn được sử dụng cho dự án khác. Việc cắt ngang dòng sông cho thấy máy cắt con lăn MT hoạt động tốt và đầu doa chạy rất đồng tâm trong lỗ xuống.

Xem thêm Kỹ thuật khoan không rãnh để lắp đặt đường ống khí tự nhiên>>

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net