Khoan ngầm robot kéo ống cáp quang vượt sông

Khoan ngầm robot kéo ống cáp quang vượt sông

Ngày đăng: 12-12-2020

1,541 lượt xem

Khoan ngầm robot kéo ống cáp quang vượt sông

DỊCH VỤ KHOAN NGẦM ROBOT VƯỢT SÔNG

CHƯƠNG I: GIỚI THIỆU CHUNG VỀ DỰ ÁN VÀ GÓI THẦU KHOAN NGẦM ROBOT

I.1. Giới thiệu chủ đầu tư

I.2. Tổng quan dự án gói thầu

I.3. Địa điểm và quy mô gói thầu

I.4. Cơ sở pháp lý triển khai dự án

CHƯƠNG II: NÔI DUNG QUY TRÌNH QUẢN LÝ THI CÔNG LẮP ĐẶT ĐƯỜNG ỐNG NGẦM VƯỢT SÔNG

II.1. Mục tiêu xây dựng quy trình

II.2. Phạm vi công việc và trách nhiệm của các bên.

a. Tổ chức điều hành thi công xây dựng công trình

b. Trao đổi và hội họp trong quá trình thi công.

CHƯƠNG III: BIỆN PHÁP QUẢN LÝ CHẤT LƯỢNG THI CÔNG

III.1. Các yêu cầu về quản lý chất lượng thi công

III.2. Các yêu cầu pháp luật đối với giám sát quản lý chất lượng xây dựng.

III.3. Tài liệu cơ bản cần biết khi giám sát chất lượng thi công xây dựng.

III.4. Quản lý chất lượng, khối lượng vật tư xây dựng.

III.5. Quy định về kiểm soát và bảo quản vật tư

CHƯƠNG IV: BIỆN PHÁP THI CÔNG TUYẾN ỐNG NGẦM VƯỢT SÔNG BẰNG CÔNG NGHỆ KHOAN NGẦM ROBOT

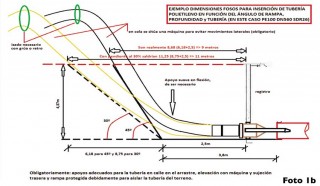

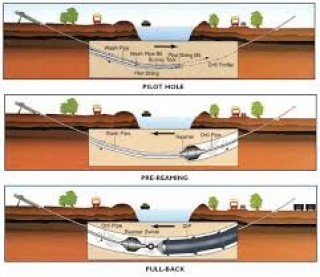

IV.1. Mô tả tuyến ống

IV.2. Biện pháp thi công lắp đặt ống

IV.3. Biện pháp thi công lắp đặt ống

IV.4. Công tác kiểm tra đường ống

IV.5. Vệ sinh ống sau khi lắp đặt và tiệt trùng ống trước khi đi vào sử dụng

IV.6. Vận chuyển, lưu giữ tại công trường

IV.7. Sửa chữa hư hỏng và bảo hành công trình

CHƯƠNG V: QUẢN LÝ TÀI LIỆU, HỒ SƠ, BẢN VẼ HOÀN CÔNG, KHOAN ROBOT VƯỢT SÔNG

V.1. Mục đích quản lý hồ sơ

V.2. Kiểm soát hồ sơ tài iệu

V.3. Kiểm soát sửa đổi

V.4. Lập kế hoạch và báo cáo tiến độ:

V.5. Quản lý hồ sơ - Công tác nghiệm thu

V.6. Quản lý hồ sơ - Công tác hoàn công

V.7. Lưu trữ dưới dạng giấy:

V.8. Hồ sơ dạng điện tử:

V.9. Bảo quản hồ sơ tài liệu:

V.10. Truy tìm hồ sơ

CHƯƠNG VI: QUẢN LÝ AN TOÀN TRÊN CÔNG TRƯỜNG

Chuẩn bị thực hiện nhiệm vụ:

CHƯƠNG VII: QUẢN LÝ AN TOÀN CHO CÔNG TRÌNH VÀ DÂN CƯ XUNG QUANH

VII.1. Biện pháp an toàn cho công trình liền kề

VII.2. An toàn cho dân cư xung quanh công trường

CHƯƠNG VIII: QUẢN LÝ MÔI TRƯỜNG, CÁC BIỆN PHÁP GIẢM THIỂU

VIII.1. Cơ sở phân tích

VIII.2. Tiếng ồn

VIII.3. Bụi, khói

VIII.4. Rung

VIII.5. Kiểm soát nước thải

VIII.6. Kiểm soát rò rỉ dầu mỡ, hóa chất

VIII.7. Kiểm soát rác thải, nhà vệ sình công nhân trên công trườnG

CHƯƠNG I: GIỚI THIỆU CHUNG VỀ DỰ ÁN VÀ GÓI THẦU KHOAN NGẦM HDD BẰNG ROBOT KHOAN NGẦM

I.1. Giới thiệu chủ đầu tư

- Chủ đầu tư: Công ty Viễn thông liên tỉnh.

- Đại diện Chủ đầu tư: Ban Quản lý Dự án

I.2. Tổng quan dự án gói thầu

- Tên gói thầu: Gói thầu số – Thi công xây lắp tuyến cáp vượt sông hậu.

- Tên dự án: Dự án Tuyến cáp quang Bến Tre - Trà Vinh - Sóc Trăng.

I.3. Địa điểm và quy mô gói thầu

ĐỊA ĐIỂM XÂY DỰNG:

Vị trí xây dựng: Bến Tre - Trà Vinh - Sóc Trăng .

Hiện trạng mặt bằng và điều kiện tự nhiên: tham khảo chi tiết trong hồ sơ TKBVTC.

QUI MÔ XÂY DỰNG:

Loại công trình và chức năng:

Qui mô xây dựng:

Hạng mục Cấp nước thô bao gồm các công việc sau:

I.4. Cơ sở pháp lý triển khai dự án

- Luật Xây dựng số 16/2003/QH11 ngày 17/6/2003 của Quốc hội nước CHXHCN Việt Nam;

- Luật Bảo vệ môi trường số 52/2005/QH11.

- Luật xây dựng số 16/2003/QH11 ngày 26/11/2003 của Quốc hội;

- Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013.

- Nghị định số 12/2009/NĐ-CP ngày 12/02/2009 của chính phủ về Quản lý dự án đầu tư xây dựng công trình .

- Nghị định số 112/2009/NĐ-CP ngày 14/12/2009 của chính phủ về Quản lý chi phí đầu tư xây dựng công trình.

- Nghị định số 81/2009/NĐ-CP ngày 12/10/2009 sửa đổi bổ sung một số điều của Nghị định số 106/2005/NĐ-CP về Quy định chi tiết và hướng dẫn thi hành một số điều của Luật Điện lực về bảo vệ an toàn công trình lưới điện cao áp.

- Nghị định số 35/2003/NĐ-CP ngày 04 tháng 4 năm 2003 của Chính phủ quy định chi tiết thi hành một số điều của luật phòng cháy và chữa cháy.

- Quy chuẩn 06:2010/BXD Quy chuẩn kỹ thuật quốc gia về an toàn cháy cho tòa nhà và công trình.

- Thông tư số 04/2004/TT-BCA ngày 31 tháng 3 năm 2004 của Bộ Công an về việc hướng dẫn thi hành nghị định số 35/2003/NĐ-CP ngày 4/4/2003 của Chính phủ quy định chi tiết thi hành một số điều của luật phòng cháy và chữa cháy.

CHƯƠNG II: NÔI DUNG QUY TRÌNH QUẢN LÝ THI CÔNG LẮP ĐẶT ĐƯỜNG ỐNG NGẦM VƯỢT SÔNG

II.1. Mục tiêu xây dựng quy trình thi công khoan ngầm bằng robot vượt sông

1.1. Mục đích của quy trình

- Mục đích của Quy trình quản lý thi công xây dựng Tuyến cáp quang Bến Tre - Trà Vinh - Sóc Trăng là mô tả cụ thể trách nhiệm thực hiện công việc quản lý chất lượng vật tư, quản lý tài liệu, hồ sơ bản vẽ thi công, nghiệm thu thanh quyết toán, quản lý an toàn trên công trưởng, quản lý an toàn cho khu dân cư xung quanh, quản lý môi trưởng trong quá trỉnh thi công và sự phối hợp giữa Chủ đầu tư với đơn vị tư vấn GS thi công xây dựng, đơn vị tư vấn thiết kế, tổng thầu xây lắp trong quá trình thi công xây dựng nhẳm Để quản lý khối lượng, chất lượng thi công.

- Quy trình quản lý chất lượng thi công đưa ra phạm vi công việc, kế hoạch thực hiện, trách nhiệm của các bên trong quá trình thi công xây dựng công trình.

II.2. Phạm vi công việc và trách nhiệm của các bên.

2.2.1. Phạm vi công việc và quy mô xây dựng của gói thầu

- Tổng công suất thiết kế của hạng mục ….

2.2.2. Trách nhiệm của chủ đầu tư

- Quản lý và theo dõi các hợp đồng đã ký,

- Phối hợp quản lý dự án theo phạm vi công việc phù hợp với các Hợp đồng đã ký.

2.2.3. Trách nhiệm của đơn vị tư vấn BQL DA và Giám sát thi công

- ĐVTV thay mặt chủ đầu tư quản lý dự án và giám sát thi công xây dựng theo các qui định hiện hành về quản lý đầu tư xây dựng với các nhiệm vụ sau:

a. Tư vấn Quản lý dự án:

- Chịu trách nhiệm thực hiện quản lý dự án đầu tư xây dựng theo đúng các quy định hiện hành về quản lý dự án đầu tư tại Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013.

b. Giám sát thi công xây dựng công trình:

- Chịu trách nhiệm Giám sát thi công xây dựng công trình theo đúng các quy định hiện hành về quản lý chất lượng công trình xây dựng tại Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013.

2.2.4. Trách nhiệm của nhà thầu thi công xây dựng công trình

a. Tổ chức điều hành thi công xây dựng công trình

- Chỉ định một giám đốc dự án có đầy đủ thẩm quyền để điều hành dự án. Giám đốc dự án sẽ làm việc liên tục kể từ lúc triển khai cho đến khi kết thúc dự án.

- Sơ đồ tổ chức nhân sự và dự kiến các chức danh nhân sự chủ chốt sẽ được đệ trình và thông báo cho chủ đầu tư. Sơ đồ tổ chức sẽ được cập nhật khi có sự thay đổi nhân sự chủ chốt về mặt điều hành và kỹ thuật. Việc thay đổi nhân sự chủ chốt của Dự án do Bên thi công đưa ra và phải được chủ đầu tư chấp thuận.

- Chủ đầu tư sẽ đưa ra trong quy trình sơ đồ tổ chức nhân sự và các vị trí chức danh chủ chốt tham gia dự án (xem sơ đồ tổ chức nhân sự đính kèm).

b. Trao đổi và hội họp trong quá trình thi công.

- Trong quá trình thi công khi có các vấn đề quan trọng nảy sinh mà Nhà thầu cần thiết phải trao đổi với các bên thì cách thức thực hiện được tiến hành như sau:

- Nhà thầu thông báo vấn đề cho đơn vị Tư vấn bằng văn bản.

- Sau đó các bên tổ chức cuộc họp để giải quyết vấn đề.

Chế độ họp giao ban hàng tuần : vào lúc 14 h chiều thứ sáu hàng tuần.

- Các cuộc họp trong suốt quá trình thi công sẽ được thông báo đến các bên tham gia tối thiểu 24 giờ trước giờ đó, kèm theo chương trình của cuộc họp. Chỉ có một (01) người đại diện của mỗi bên ký vào biên bản của cuộc họp và biên bản này sẽ được phân phối (bản sao) đến các bên trong vòng 48 giờ.

CHƯƠNG III: BIỆN PHÁP QUẢN LÝ CHẤT LƯỢNG THI CÔNG khoan ngầm vượt sông

III.1. Các yêu cầu về quản lý chất lượng thi công

- Giám sát là những người có chuyên môn phù hợp với hạng mục công việc được giao giám sát.

- Nắm được tài liệu thiết kế của hạng mục được giao giám sát.

- Có kinh nghiệm giám sát và quản lý thi công các hạng mục được giao giám sát.

- Hiểu các tiêu chuẩn áp dụng cho thiết kế, thi công hạng mục được phân công giám sát.

III.2. Các yêu cầu pháp luật đối với giám sát quản lý chất lượng xây dựng.

- Có chứng chỉ hành nghề giám sát xây dựng.

- Hiểu biết các quy định về trách nhiệm và quyền hạn của giám sát xây dựng quy định trong Luật xây dựng, Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013 và các văn bản quy phạm pháp luật khác liên quan tới Đầu tư xây dựng.

- Được người phụ trách dự án phân công giám sát hạng mục công việc của dự án.

III.3. Tài liệu cơ bản cần biết khi giám sát chất lượng thi công xây dựng.

- Tài liệu thiết kế được phê duyệt của hạng mục được phân công giám sát.

- Quy trình thi công được phê duyệt cho hạng mục được phân công giám sát.

- Quy định phạm vi công việc, trách nhiệm của nhà thầu trong Hợp đồng liên quan tới hạng mục được phân công giám sát.

- Tiêu chuẩn áp dụng liên quan tới hạng mục được phân công giám sát.

III.4. Quản lý chất lượng, khối lượng vật tư xây dựng.

1. Các bước thực hiện Quản lý chất lượng, Quản lý khối lượng vật tư:

Quản lý, bảo quản, kiểm tra, nghiệm thu chất lượng vật tư

a) Vật liệu đất, cát san nền và làm đường công vụ:

- Công tác kiểm tra, nghiệm thu chất lượng vật liệu được tiến hành theo các giai đoạn sau:

* Bước 1. Giai đoạn kiểm tra phục vụ cho công tác chấp thuận nguồn cung cấp vật liệu cho công trình

+ Mẫu kiểm tra được lấy tại nguồn cung cấp, cứ 3.000 m3 vật liệu cung cấp cho công trình hoặc khi liên quan đến một trong các trường hợp sau, tiến hành lấy một mẫu.

+ Nguồn vật liệu lần đầu cung cấp cho công trình;

+ Có sự thay đổi nguồn cung cấp;

+ Có sự thay đổi địa tầng khai thác của đá nguyên khai;

+ Có sự thay đổi dây chuyền nghiền sàng hoặc hàm nghiền hoặc cỡ sàng;

+ Có sự bất thường về chất lượng vật liệu.

+ Vật liệu phải thỏa mãn tất cả các chỉ tiêu cơ lý yêu cầu được quy định tại bảng 1, bảng 2 của tiêu chuẩn 22TCN 334-06.

* Bước 2. Giai đoạn kiểm tra phục vụ công tác nghiệm thu chất lượng vật liệu CPĐD đã được tập kết tại chân công trình để đưa vào sử dụng

+ Mẫu kiểm tra được lấy ở bãi chứa tại chân công trình, cứ 1.000 m3 vật liệu lấy một mẫu cho mỗi nguồn cung cấp hoặc khi có sự bất thường về chất lượng vật liệu.

+ Vật liệu phải thỏa mãn tất cả các chỉ tiêu cơ lý yêu cầu quy định tại bảng 1, bảng 2 và đồng thời thí nghiệm đầm nén trong phòng.

* Bước 3. Kiểm tra trong quá trình thi công

+ Trong suốt quá trình thi công, nhà thầu giám sát yêu cầu đơn vị thi công phải thường xuyên tiến hành thí nghiệm, kiểm tra các nội dung sau:

* Bước 4.

+ Độ ẩm, sự phân tầng của vật liệu (quan sát bằng mắt và kiểm tra thành phần hat). Cứ 200m3 vật liệu hoặc một ca thi công phải tiến hành lấy một mẫu thí nghiệm thành phần hạt, độ ẩm.

* Bước 5. Độ chặt lu lèn

+ Việc thí nghiệm thực hiện theo “Quy trình kỹ thuật xác định dung trọng của đất bằng phương pháp rót cát” 22 TCN 13-79 hoặc tiêu chuẩn AASHTO T191 và được tiến hành tại mỗi lớp móng đã thi công xong.

+ Đến giai đoạn cuối của quá trình lu lèn, phải thường xuyên thí nghiệm kiểm tra độ chặt lu lèn để làm cơ sở kết thúc quá trình lu lèn. Cứ 800 m2 phải tiến hành thí nghiệm độ chặt lu lèn tại một vị trí ngẫu nhiên.

* Bước 6.Các yếu tố hình học, độ bằng phẳng

+ Cao độ, độ dốc ngang của bề mặt lớp mỏng được xác định dựa trên số liệu đo cao độ tại tim và tại mép của mặt móng.

+ Chiều dày lớp móng được xác định dựa trên số liệu đo đạc cao độ trước và sau khi thi công lớp móng tại các điểm tương ứng trên cùng một mặt cắt (khi cần thiết, tiến hành đà hố để kiểm tra).

+ Bề rộng lớp móng được xác định bằng thước thép.

+ Độ bằng phẳng được đo bằng thước 3m theo quy định “Quy trình kỹ thuật đo độ bằng phẳng mặt đường bằng thước dài 3 mét” 22 TCN 16-79. Khe hở lớn nhất dưới thước được quy định tại Bảng 4.

+ Mật độ kiểm tra và các yêu cầu cụ thể được quy định:

b) Vật liệu xi măng, cát đá, sắt thép, cừ tràm…

Giám sát kiểm tra nguồn vật liệu đầu vào

+ Tất cả các vật tư đưa vào thi công cho công trường đều được kiểm tra đúng chất lượng và có giấy kiểm định của các cơ quan kiểm định thì mới được phép thi công. Các vật liệu đưa vào sử dụng phải được lấy mẫu đem đi thử nghiệm. Nếu đạt yêu cầu thì tiến hành nghiệm thu đưa vào sử dụng, nếu không đạt yêu cầu thì lập biên bản và yêu cầu nhà thầu đưa ra khỏi công trường.

+ Cát đá có chứng chỉ thí nghiệm; Sắt thép có thí nghiệm mẫu.

+ Các vật tư khác có xác nhận đúng tính năng và chất lượng theo thiết kế.

+ Cốt thép cho bê tông phải đúng chủng loại và chất lượng như thiết kế, có chứng chỉ của lô hàng đưa về cho công trường, hoặc lấy mẫu thí nghiệm kéo thép để xác định cường độ lô hàng, hàng đúng thiết kế mới được sử dụng. Thép xây dựng không được gỉ, đóng vẩy và được bảo quản đúng qui định tại kho lưu trữ của nhà thầu.

+ Công tác quản lý chất lượng thi công bê tông rất quan trọng, tỷ lệ cấp phối trước khi đưa vào sử dụng tại công trường có thiết kế cấp phối. Khi trộn đúng cấp phối đã được phê duyệt hoặc theo hồ sơ thiết kế. Khi đổ bê tông phải kiểm tra độ sụt, độ dẻo tại hiện trường, tổ chức lấy mẫu theo qui phạm qui định.

+ Vật liệu thép, bu lông tiến hành thử kéo để xác định cường độ so sánh với quy định của thiết kế để nghiệm thu.

+ Vật liệu sử dụng chế tạo bê tông phải tiến hành thử nghiệm theo quy định của thiết kế và đạt yêu cầu theo tiêu chuẩn TCVN 7570: 2006;

+ Toàn bộ vật liệu đạt yêu cầu sẽ được nhập vào kho lưu trữ bảo quản và có phiếu xuất nhập cho công trình hàng ngày.

2. Quản lý chất lượng vật tư: Trạm biến áp, hệ thống điện và các thiết bị phụ kiện đi kèm:

Giám sát kiểm tra nguồn vật liệu đầu vào

- Tất cả các loại vật liệu, vật tư, thiết bị được sử dụng cho công trình, Nhà thầu phải đệ trình cho Chủ đầu tư/Tư vấn phê duyệt trước khi thi công lắp đặt.

- Nhà thầu sẽ cung cấp thiết bị cần thiết, nhân công và chịu tất cả chi phí thử nghiệm vật liệu, thiết bị trong suốt thời gian thi công, lắp đặt. Sau khi được thử nghiệm lần đầu và được phê duyệt, trách nhiệm của Nhà thầu sau đó là bảo đảm các lần giao hàng tiếp theo sẽ tuân theo chất lượng, thành phần và nếu cần đến màu sắc của mẫu vật liệu đã được duyệt.

- Một bản sao của tất cả kết quả thử nghiệm sẽ được giữ ở công trường của Nhà thầu. Bản sao này sẽ xác định các thử nghiệm đối với công trình. Một bản gốc của kết quả thử nghiệm sẽ được cấp cho Chủ đầu tư trước khi đưa vào sử dụng.

- Thử nghiệm sẽ được thực hiện đúng theo các tiêu chuẩn hiện hành cho các loại nguyên liệu và vật liệu, vật tư, thiết bị sử dụng tại công trường.

- Các loại cấu kiện: bong đèn, cột đèn, chóa đèn, cáp điện, aptomat … trước khi đưa vào sử dụng nhà thầu cần tiến hành thí nghiệm hoặc cung cấp chứng chỉ xuất xưởng của nhà cung ứng làm cơ sở kiểm tra so với hồ sơ thiết kế được duyệt và phải được sự chấp thuận của đơn vị tư vấn và chủ đầu tư. Các thiết bị điện chiếu sáng như: giá đỡ, móc, hộp, cần, các chi tiết cố định liên kết … đều phải được hoặc sơn chống gỉ.

- Máy bơm và phụ kiện được kiểm tra chứng chỉ xuất xưởng đảm bảo phù hợp trước khi nhập kho bảo quản.

- Các thiết bị điện khi chuyển về công trường, nhà thầu phải có phương pháp bảo quản các thiết bị. Các phụ kiện về cáp và các vật tư cần chứa trong kho cũng như theo chỉ dẫn của nhà sản xuất, chế tạo.

- Máy Bơm chính: Máy bơm chính được chuyển đến công trường bảo quản trong nhà kho tạm, sau khi bệ bơm và móng thi công xong đủ thời gian chịu lực nhà thầu tiến hành lặp đặt máy bơm. Dùng cẩu và xe tải chở đến vị trí lắp đặt, dùng 02 cẩu >30 tấn căn chỉnh bơm và vị trí móng máy. Sau đó hoàn thiện việc lắp đặt kết nối với đường ống áp lực.

- Sau khi lắp đặt xong máy bơm, hoàn thiện việc xây dựng nhà đặt máy bơm. Nhà thầu lắp đặt hệ thống điện và hệ thống điều khiển. công việc này sẽ được thực hiện dưới sự giám sát của nhà thầu cung cấp Bơm. Kết nối hệ thống điều kiển sẽ được thực hiện bởi các chuyên gia tự động hóa của nhà thầu dưới sự hướng dẫn của chuyên gia từ nhà thầu cung cấp bơm.

- Phần chạy thử không tải sẽ được thực hiện theo yêu cầu của nhà sản xuất

Quản lý giám sát chất lượng vật tư phục vụ thi công khoan ngầm dẫn hướng qua sông:

Kiểm tra nguyên vật tư:

- Mọi nguyên vật tư trước khi đưa vào sử dụng phải được kiểm tra để đảm bảo đáp ứng các yêu cầu. Kết quả kiểm tra ghi vào biểu mẫu “Phiếu kiểm tra vật tư”, đối với các nguyên vật tư cần phải thông qua Chủ đầu tư hoặc Nhà thầu chính phê duyệt thì thực hiện theo”.Quá trình theo dõi kiểm tra phê duyệt mẫu nguyên vật tư được vào “Sổ theo dõi phê duyệt mẫu”. Việc kiểm tra được thực hiện như sau:

Kiểm tra cát, đá, :

- Kiểm tra các nội dung sau khi thấy thích hợp bằng phương pháp cảm quan:

- Số lượng/khối lượng

- Nguồn cung cấp (vị trí).

- Độ sạch/tạp chất

- Màu sắc, kích cỡ

Cơ sở kiểm tra căn cứ vào : Hợp đồng kinh tế/đơn đặt hàng, hồ sơ thiết kế.

Kiểm tra xi măng:

- Kiểm tra bằng phương pháp cảm quan và so sánh gồm:

- Số lượng/Khối lượng

- Chủng loại/Nhà sản xuất

- Bao bì, mã hiệu

- Độ vón cục

- Giấy chứng nhận phẩm chất của nhà sản xuất.

- Kết quả thí nghiệm lấy mẫu thử.

Cơ sở kiểm tra: Căn cứ vào hồ sơ thiết kế, đơn đặt hàng

Vật tư không có ký hiệu gì là vật tư đạt yêu cầu và sẵn sàng cho việc sử dụng.

Kiểm tra sắt thép các loại:

- Kiểm tra bằng phương pháp cảm quan lấy mẫu phân tích gồm các thông số như sau:

Số lượng/Khối lượng: Cân, đếm cây, đo chiều dài so sánh với barem từng loại tương ứng, sai số ± 5%; Kiểm tra 1% khối lượng. Kiểm tra xuất xứ sản xuất/chủng loại

- Lấy mẫu gửi phòng thí nghiệm được duyệt để phân tích. Cứ £ 50tấn lấy một tổ mẫu theo TCVN 197-1985, và TCVN 198-1985 .

- Kết quả thử nghiệm, vật lý, hóa học.

- Mẫu thí nghiệm được phân tích các chỉ tiêu như sau:

+ Giấy chứng nhận của nhà sản xuất

+ Cơ sở kiểm tra: Căn cứ hồ sơ thiết kế, hợp đồng kinh tế/đơn đặt hàng

Các loại vật tư như cát, sỏi, đá, gạch, vôi được để ngoài trời theo các khu vực đã được xác định.

Kiểm tra các thiết bị, cáp quang, ống thép và phụ kiện:

Kiểm tra bằng phương pháp cảm quan, đo chạy thử khi thích hợp gồm các chỉ tiêu sau:

- Số lượng; Chủng loại/Nhà sản xuất/Nhãn mã hiệu.

- Kích thước

- Độ bền cơ học/hình thức:

- Độ kín khít/khuyết tật.

- Kết quả thí nghiệm lấy mẫu thử.

- Cơ sở kiểm tra: Căn cứ hồ sơ thiết kế, hợp đồng kinh tế/đơn đạt hàng

Kiểm tra các cấu kiện chế tạo sẵn:

Kiểm tra bằng phương pháp cảm quan, so sánh khi thích hợp gồm các thông số sau:

- Số lượng ; Chủng loại

- Kích thước; Giấy chứng nhận sản xuất/Chứng chỉ chất lượng do nhà sản xuất cung cấp;

- Các chứng chỉ thí nghiệm của các thành phần vật tư làm nên cấu kiện.

Kiểm tra cường độ bằng phương pháp súng bắn bê tông tại hiện trường khi Chỉ huy Trưởng thấy cần thiết

- Cơ sở kiểm tra: Căn cứ hồ sơ thiết kế, hợp đồng kinh tế/đơn đặt hàng.

Kiểm tra các loại vật tư khác không ảnh hưởng đến chất lượng công trình như:

Đinh, dây thừng, xô thùng... không cần kiểm tra về chất lượng mà chỉ kiểm tra về số lượng, chủng loại theo hợp đồng/đơn đặt hàng.

Kiểm tra các thiết bị/vật tư do khách hàng cung cấp:

Chỉ kiểm tra các nội dung sau khi thấy thích hợp.

- Số lượng

- Chủng loại

- Kích cỡ

· Trong quá trình sử dụng nếu không phù hợp cần thông báo cho khách hàng bằng văn bản. .

· Các sản phẩm không phù hợp cần được cách ly và xử lý đưa ra khỏi công trường.

Nhận biết kết quả kiểm tra nguyên vật tư:

- Được nhận biết thông qua các biển báo tình trạng kiểm tra.

- Với các loại nguyên vật tư sau khi kiểm tra đạt yêu cầu, sử dụng thẻ(biển) treo lên bao bì hoặc biển báo đặt tại khu vực chứa nguyên vật tư: “Đạt yêu cầu”

- Với các loại nguyên vật tư sau khi kiểm tra không đạt yêu cầu, sử dụng biển báo ghi: “Không đạt” hoặc “Chờ xử lý” và đưa vào khu vực quy định

- Với các loại vật tư, nguyên vật liệu chưa được kiểm tra, sử dụng biển báo ghi: “Chưa kiểm tra”

Quản lý giám sát chất lượng thi công xây dựng.

Công tác giám sát chất lượng thi công gồm các bước sau:

- Kiểm tra điều kiện khởi công.

- Kiểm tra năng lực của nhà thầu (nhân sự, thiết bị nhà thầu, bao gồm thầu chính, thầu phụ).

- Kiểm tra tài liệu nhà thầu sử dụng tại công trường.

- Giám sát vật tư, thiết bị đưa vào thi công.

- Giám sát các bước thi công công công việc xây dựng (công việc xây dựng, chạy thử đơn động không tải, liên động không tải, chạy thử đơn động có tải, chạy thử liên động có tải).

1. Kiểm tra điều kiện khởi công.

Trước khi thi công giám sát thi công phải kiểm tra điều kiện khởi công, thi công, công trường theo quy định tại điều 72,73&74 của luật Xây dựng.

2. Kiểm tra năng lực của nhà thầu (nhân sự, thiết bị nhà thầu, bao gồm thầu chính, thầu phụ).

Nội dung kiểm tra theo quy định tại Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013.

3. Kiểm tra tài liệu nhà thầu sử dụng tại công trường.

- Nhà thầu phải đảm bảo có đầy đủ tài liệu tại trên công trường do nhóm Quản lý chất lượng quản lý.

- Các tài liệu nhà thầu sử dụng phải là tài liệu được phê duyệt hoặc đã được chủ đầu tư chấp thuận (thông thường là code 1). Nhà thầu được phép sử dụng tài liệu được chủ đầu tư chấp thuận có kèm theo góp ý (thông thường Code 2) trong trường hợp tiến độ gấp.

4. Kiểm tra vật tư đến công trường.

Nội dung kiểm tra theo quy định tại Nghị định của chính phủ về Quản lý chất lượng công trình xây dựng số 15/2013/NĐ-CP ngày 06/02/2013.

5. Giám sát công việc xây dựng.

- Khi giám sát chất lượng công việc xây dựng phải căn cứ vào tài liệu thiết kế, quy trình thi công đã được phê duyệt. Riêng hệ thống PCCC, các bản vẽ phê duyệt để thi công phải có thẩm duyệt của cơ quan PCCC theo quy định pháp luật.

- Đối với các công việc yêu cầu người thực hiện phải có chứng chỉ hoặc phải qua đợt kiểm tra, huấn luyện: Người giám sát phải đảm bảo người thực hiện công việc đó có chứng chỉ phù hợp hoặc đã qua đợt kiểm tra, huấn luyện và còn hiệu lực.

- Các thiết bị sử dụng cho việc kiểm tra: Đảm bảo đã được cơ quan kiểm định kiểm tra và vẫn còn hiệu lực.

- Các bước kiểm tra chất lượng phải tuân thủ chặt chẽ theo quy trình kiểm tra thử nghiệm của dự án (thông thường là tài liệu ITP).

- Ký các form chất lượng do mình giám sát ngay sau khi hoàn thành công việc.

- Khi giám sát nếu thấy có vấn đề ảnh hưởng tới chất lượng, hoặc phải sửa đổi cho phù hợp với thực tế hiện trường phải thông báo ngay cho lãnh đạo trực tiếp để có hướng giải quyết.

- Hàng ngày giám sát phải xem xét, ghi và ký nhật ký công trường.

6. Xử lý khi chất lượng thi công không đạt yêu cầu.

- Khi kiểm tra, giám sát phát hiện thấy vấn đề ảnh hưởng tới chất lượng thi công ( nhân sự nhà thầu, máy móc thiết bị, tài liệu, vật liệu…), so với tài liệu thiết kế được duyệt, tiêu chuẩn áp dụng trong dự án, các thỏa thuận bằng văn bản giữa chủ đầu tư với nhà thầu: Giám sát tiến hành lập báo cáo không phù hợp (NCR) theo mẫu đính kèm, thông báo cho nhà thầu, ghi vào nhật ký công trình.

- Trong trường hợp có những dấu hiệu vi phạm có thể ảnh hưởng tới chất lượng, nhưng chưa xẩy ra thì giám sát có thể nhắc nhở phụ trách giám sát chất lượng của nhà thầu, ghi nhật ký công trình, theo dõi việc thực hiện.

- Các NCR sau khi lập phải chuyển về Công ty để bộ phận quản lý hồ sơ lưu trong hồ sơ của dự án.

- Sau khi phát hành NCR, giám sát phải theo dõi hành động khắc phục của nhà thầu, xác nhận việc thực hiện của nhà thầu để lãnh đạo Công ty có cơ sở ký đóng NCR.

7. Giám sát khi có thay đổi thiết kế.

- Khi nhà thầu thấy có vấn đề cần thay đổi tại công trường, đề xuất thay đổi; giám sát phải kiểm tra thực tế tại hiện trường, tiêu chuẩn áp dụng, có ý kiến về việc thay đổi, đảm bảo nhà thầu thực hiện đúng trình tự theo quy trình thay đổi thiết kế được duyệt.

- Trước khi thay đổi được chấp thuận, các thay đổi này phải được giám sát tác giả của nhà thầu thiết kế chấp thuận, trừ trường hợp chủ đầu tư thấy không cần thiết và tự chịu trách nhiệm.

- Sau khi thay đổi được cấp có thẩm quyền chấp thuận, giám sát có nhiệm vụ kiểm tra, giám sát việc thực hiện thay đổi, đảm bảo việc thay đổi được cập nhật vào hồ sơ hoàn công.

8. Công tác nghiệm thu thi công xây dựng.

Công tác nghiệm thu thi công xây dựng tuân theo TCVN 371: 2006

Trước khi thực hiện giám sát chủ đầu tư phải thống nhất với nhà thầu danh mục biên bản nghiệm thu, bao gồm các bước nghiệm thu sau:

a. Nghiệm thu vật tư, thiết bị tới công trường

b. Nghiệm thu công việc xây dựng

c. Nghiệm thu bộ phận, giai đoạn

d. Nghiệm thu chạy thử đơn động không tải

e. Nghiệm thu chạy thử liên động không tải thiết bị

f. Nghiệm thu chạy thử liên động có tải

g. Nghiệm thu hạng mục, công trình hoàn thành đưa vào sử dụng.

Ngoài các biên bản nghiệm thu theo TCVN 371: 2006, hồ sơ nghiệm thu công trình còn bao gồm:

- Nghiệm thu thiết kế.

- Nghiệm thu PCCC theo quy định của luật PCCC.

- Hồ sơ kiểm định các thiết bị áp lực theo Thông tư 136 BCN.

- Hồ sơ kiểm định thiết bị đo lường theo pháp lệnh đo lường.

9. Kiểm tra, xác nhận bản vẽ hoàn công.

- Giám sát phải ghi nhận vào bản vẽ mọi thay đổi thi công so với bản vẽ thiết kế được duyệt ngay trong quá trình giám sát, làm cơ sở kiểm tra xác nhận bản vẽ hoàn công sau này.

- Các phần chìm, khuất của công trình phải được nghiệm thu trước khi lấp và bản vẽ hoàn công phải được xác nhận bởi giám sát.

- Sau khi hoàn thành hạng mục, công trình. Giám sát phải kiểm tra xác nhận bản vẽ hoàn công tại hiện trường theo quy định trong nghị định 15. Bản vẽ hoàn công phải đảm bảo chính xác đầy đủ như thực tế đã thi công.

- Các quy định chi tiết về bản vẽ hoàn công, tham khảo Nghị định 15.

10. Giám sát tác giả của nhà thầu thiết kế.

- Nhà thầu thiết kế thực hiện việc giám sát tác giả trong quá trình thi công theo quy định của pháp luật.

- Các thay đổi tại công trường so với thiết kế phải được sự đồng ý của giám sát tác giả của nhà thầu thiết kế, trừ khi có quy định tại mục 7.

11. Báo cáo giám sát.

- Hàng ngày giám sát tham gia giám sát trên công trường thi công phải có báo cáo giám sát (theo mẫu báo cáo giám sát đính kèm).

- Các vấn đề phát sinh tại công trường vượt thẩm quyền giám sát, giám sát phải báo cáo ngay cho người phụ trách giám sát. người phụ trách giám sát sẽ xử lý theo thẩm quyền và báo cáo cấp trên khi cần thiết.

- Hàng tuần các trưởng nhóm giám sát phải tổng hợp báo cáo tuần trên cơ sở báo cáo hàng ngày của các giám sát để phụ trách giám sát báo cáo lãnh đạo Công ty.

12. Họp tuần tại công trường.

- Thông thường hàng tuần sẽ tổ chức họp tại công trường để giải quyết các vấn đề vướng mắc ảnh hưởng tới tiến độ, chất lượng công trình (trừ trường hợp do quá bận) . Giám sát tổng hợp tình hình, tham gia họp với người phụ trách giám sát để cùng giải quyết vấn đề liên quan.

III.5. Quy định về kiểm soát và bảo quản vật tư

- Các loại vật tư sử dụng cho công trình khi tiếp nhận phải được để vào các khu vực đã được xác định trong mặt bằng thi công. Trong trường hợp mặt bằng để vật tư đã xác định không đủ thì Chỉ huy Trưởng sẽ xác định và chuẩn bị thêm các khu vực để lưu kho và bảo quản vật tư.

+ Vật tư trong kho hoặc tại khu vực để, khi chưa được kiểm tra phải có dấu hiệu phân biệt bằng biển "Chưa kiểm tra ".

+ Vật tư không đạt yêu cầu hoặc không còn sử dụng, được xác định bằng ký hiệu "Không đạt ".

+ Vật tư không có ký hiệu gì là vật tư đạt yêu cầu và sẵn sàng cho việc sử dụng.

♦ Bảo quản vật tư

+ Vật tư trong kho cần được bảo quản theo nguyên tắc nhập trước, xuất trước, tránh giảm sút về chất lượng do lưu kho dài ngày và cần được phân theo chủng loại có các ký hiệu thích hợp để phân biệt.

+ Các vật tư dễ bị biến đổi chất lượng do điều kiện môi trường như xi măng khi lưu kho cần được để nơi khô ráo, không ẩm ướt và tránh sát tường bao.

+ Các loại vật tư như cát, sỏi, đá, gạch, vôi được để ngoài trời theo các khu vực đã được xác định.

+ Sắt, thép nếu dự kiến lưu kho trong thời gian quá một tháng thì phải xếp đặt kê trên giá theo từng chủng loại, có che chắn tránh mưa. Các loại vật tư khác phải để trong kho có mái che, giá kê.

+ Định kỳ phải thực hiện việc kiểm kê kho để xác định số lượng thực tế so với sổ sách và phát hiện các vật tư có thể bị xuống cấp và đề ra biện pháp xử lý.

+ Việc xuất nhập kho phải có lệnh của Chỉ huy Trưởng công trình/Đội Trưởng thi công ( Họặc người được ủy quyền ) và phải vào sổ xuất nhập hàng ngày. Các loại vật tư dễ vỡ, dễ hư hỏng cần được bốc xếp bằng các phương tiện, biện pháp thích hợp.

CHƯƠNG IV: BIỆN PHÁP THI CÔNG TUYẾN ỐNG NGẦM VƯỢT SÔNG BẰNG KHOAN ROBOT

IV.1. Mô tả tuyến ống

Tuyến ống truyền tải về TTĐL Duyên Hải: Lắp đặt 02 tuyến ống dẫn nước được đặt dọc theo tuyến đường công vụ và dọc theo tuyến đường hiện hữu, dẫn nước về TTĐL Duyên Hải, sử dụng ống FRP D600; Ống qua sông, kênh mương lắp đặt 02 ống HDPE D630 bằng phương pháp xi phông. Độ sâu đặt ống trung bình: 1,6 - 2,0 m.

Toàn bộ tuyến ống dẫn nước trên tuyến dài 22km đi qua khoảng 96 nhà dân (gồm 22 nhà xây và 74 nhà lá); Các đoạn tuyến ống đi qua ao tôm, đồng ruộng được làm đường công vụ để phục vụ thi công và vận hành. Các đoạn tuyến còn lại được đi song song, cặp với lề đường hiện hữu.

IV.2. Biện pháp thi công lắp đặt ống FRP

Chất lượng công trình phụ thuộc đầu tiên vật tư vật liệu cho công trình, vì vậy nhà thầu quan tâm công việc mua sắm và kiểm soát chất lượng và quản lý vật tư vật liệu cho xây dựng công trình.

Ống chịu áp lực FRP và phụ kiện các loại được mua theo đúng yêu cầu của hồ sơ thiết kế. Tất cả các ống FRP đều đặt hàng theo tiêu chuẩn hồ sơ thiết kế đưa ra. Trước khi xuất xưởng phải được kiểm tra kỹ lưỡng về chất lượng qua các chứng chỉ chất lượng và kiểm tra từng ống sau khi đánh dấu từng ống một. Tất cả các ống xắp xếp lên ô tô bằng cẩu và kê chèn cẩn thận vận chuyển về vị trí lắp đặt ống, khi dỡ xuống dùng cần cẩu cẩn thận không làm sứt mẻ vỡ ống. Tất cả các ống FRP phải được kỹ sư tư vấn giám sát kiểm tra nghiệm thu trước khi lắp đặt. Các thông số của ống phải được ghi rõ ràng trên từng ống. Những ống bị sai hỏng nứt nẻ không đạt yêu cầu đều bị loại bỏ, những ống đạt nghiệm thu yêu cầu mới được lắp đặt. Nhà thầu hạn chế hư hỏng trong quá trình vận chuyển và bảo quản ống.

Chú ý độ dốc đặt ống dọc tuyến phù hợp theo đúng thiết kế. Độ dốc ống nhằm thu gom cặn lắng ở đáy ống và bọt khí lẫn trong nước, độ dốc có ảnh hưởng lớn đến tuổi thọ và công việc bão dưỡng tuyến ống. Tuy nhiên tuỳ theo địa hình thực tế mà lựa chọn độ dốc đặt ống theo thiết kế cho phù hợp cả việc bố trí các thiết bị trên tuyến.

Thi công gối đỡ ống, gia cố cừ chèn:

- Do địa chất công trình thi công trên nền đất yếu sẽ được gia cố nền hào trước khi chôn ống bằng cọc cừ. Tất cả khu vực có nền đất yếu khi thi công đào hào sẽ được nhà thầu thi công gia cố đảm bảo đủ tiêu chuẩn theo thiết kế.

- Tất cả các vật liệu chế tạo bê tông phải đảm bảo như yêu cầu vật liệu của hồ sơ mời thầu. Tất cả các vật liệu phải có chứng chỉ thí nghiệm chủng loại, chất lượng, cấpphối trước khi thi công.

- Cốt liệu dùng trộn bê tông như cát, đá phải được rửa sạch, để khô. Mặt bằng thi công phải sạch sẽ, không thấm nước.

- Thành phần cấp phối bê tông được quy thành thể tích để dễ đo, đếm tại công trường.

- Bê tông phải được trộn bằng máy với thời gian tối thiểu như sau:

|

Độ sụt bê tông |

Dung tích máy trộn bê tông |

||

|

Dưới 500 |

Từ 500 - 1000 |

Trên 1000 |

|

|

<10 |

2 phút |

2.5 phút |

3 phút |

|

10-50 |

1.5 phút |

2.0 phút |

2.5 phút |

- Vận chuyển bê tông hợp lý, tránh bê tông phân tầng, chảy nước xi măng, mất nước do nắng, không vận chuyển bê tông quá 30 phút.

- Trước và trong khi đổ bê tông, phải đảm bảo cốt thép không bị xáo trộn vị trí, coffa luôn ổn định.

- Khi đổ bê tông phải đổ liên tục, đầm kỹ xong trước khi bê tông ninh kết. Khi đầm tránh làm rung động nhiều vào cốt thép.

- Bê tông phải được đổ liên tục, nếu phải dừng thì mạch dừng phải hợp lý. Trước khi đổ bê tông mới lên mặt bê tông cũ phải làm sạch bề mặt lớp bê tông cũ.

- Sau khi đổ bê tông có phương pháp bão dưỡng bê tông nghiêm ngặt để đảm bảo quá trình đông kết của bê tông. Phương pháp và quy trình bảo dưỡng thực hiện theo TCVN 5592-1991. Trong quá trình đổ bê tông không để nước mưa rớt vào bê tông, trong quá trình bảo dưỡng tránh những tác động mạnh làm ảnh hưởng đến kết cấu bê tông.

- Sử dụng bê tông trộn tại chỗ.Bất cứ mẻ bê tông nào không đạt độ sụt yêu cầu và các yêu cầu chất lượng khác như về chất lượng chủng loại vật liệu, bảo quản tránh nhiễm bẩn đều không được sử dụng trong công trình.

- Công tác cốt thép phải đảm bảo các yêu cầu của thiết kế.

- Các loại vật liệú khác như sắt thép, xi măng....được mua tại các đại lý đóng trên địa bàn tỉnh Trà Vinh hoặc các vùng lân cận, có xuất xứ rõ ràng và có chứng chỉ về chất lượng và được kỹ sư tư vấn chấp nhận mới sử dụng cho công trình. Khi tập kết tại công trình được lưu dữ và bảo quản trong các kho chứa cao ráo đạt tiêu chuẩn về kho bảo quản vật liệu. Trước khi sử dụng cho công trình đêm thí nghiệm kiểm tra chất lượng và các chỉ tiêu cơ lý trình kỹ sư vấn giám sát được chấp thuận mới dùng cho công trình.

- Trước khi đặt hàng xi măng, Nhà thầu phải trình bày chi tiết về các cơ sở cung cấp xi măng và mặt hàng xi măng dự định, chứng chỉ chất lượng xi măng có kèm theo giấy phép sử dụng và bảo hành. Các thủ tục đó đủ đảm bảo để kỹ sư tư vấn có thể yên tâm về số lượng xi măng và chất lượng xi măng được cung cấp trong quá trình thi công công trình.

- Với mỗi lô xi măng đưa về công trình, Nhà thầu phải cung cấp cho kỹ sư tư vấn giám sát xuất xưởng của lô xi măng và các chứng chỉ khác đồng thời phải có kết quả thí nghiệm lại của một phòng thí nghiệm độc lập để xác nhận rằng trong lô xi măng trong kho đã đảm bảo yêu cầu chất lượng qui định.

- Thí nghiệm xác nhận tiêu chuẩn của xi măng theo tiêu chuẩn:TCVN 4029-1985, TCVN 4787-1989.

Phần lắp đặt ống FRP:

- Mối nối phải ngược hướng dòng chảy, trước khi nối, mương phải được đào phần móng tương ứng với mối nối. Sau khi lắp đặt, mương sẽ được lấp đầy hoàn toàn bằng đất lấp ống.

- Sau khi đã hoàn thành việc đào mương, lót nền mương đặt ống và rải ống trên một phía bờ mương ta tiến hành theo các bước sau:

- Vệ sinh đầu U không để rãnh roăng có bất kỳ dầu mỡ, bụi bẩn nào.

- Lắp 2 roăng vào 2 rãnh ở đầu U, không dùng chất bôi trơn vào rãnh và roăng cao su trong bước này. Có thể nhúng ướt roăng cao su vào nước sạch cho dễ lắp. Ép đều vòng roăng cao su vào rãnh roăng trên đầu U.

- Khi đã lắp roăng vào rãnh, cận thận kéo roăng theo hướng bán kính vòng quanh chu vi để roăng phân bổ đều lực nén lên rãnh roăng. Kiểm tra hai bên roăng theo suốt chu vi rãnh roăng, dùng búa gõ nhẹ vào roăng để cho roăng nằm đúng vị trí hoàn hảo nhất.

- Bôi trơn roăng cao su đã lắp vào rãnh roăng bằng cách dùng vải tẩm chất bôi trơn quét lên bề mặt roăng thành một lớp mỏng chất bôi trơn đủ bao kín bề mặt roăng.

- Nâng ống vào vị trí trong mương đặt ống, đường sinh đáy ống phải tiếp xúc đều với lớp đệm đáy mương. Để khe hở giữa đầu U của ống nối vào đầu E đã đặt phù hợp cần kiểm tra độ đồng tâm của 2 ống, độ lệch của tuyến và độ sạch của rãnh roăng và miệng bát, kiểm tra độ tiếp xúc giữa đáy ống và lớp đệm, có thể dùng hòn chèn bằng gỗ hoặc nhựa để chèn hai bên ống, định vị cho ống nằm đúng tim tuyến.

- Làm sạch và bôi trơn đầu E

- Kích ống để đầu U chui ngập vào đầu E đến độ sau đã được nhà sản xuất hoặc đơn vị lắp đặt đánh dấu trên đầu U của ống. Lực ráp nối ống có thể được tạo ra bằng các cách sau: (được minh họa bằng một số hình ảnh dưới đây )

- Dùng các công cụ đặc chủng

- Di chuyển khối bằng tay; Kéo khối bằng tay

- Máy xúc; Các loại máy khác

- Để lắp đầu U chui ngập vào đầu E của ống đã đặt một cách chính xác, nên đánh dấu vị trí trên đầu U. Việc đánh dấu vị trí lắp đặt và kích thước kiểm tra được thực hiện theo các bước sau:

- Đo và dùng sơn màu đánh dấu ở phía đầu roăng của ống lắp tại mối ghép. Vạch sơn đánh dấu được vạch ở phía trên đỉnh ống, có chiều rộng khoảng 5mm, chiều dài mỗi đường vạch khoảng 150mm-200mm và gồm 2 vạch thể hiện kích thước lắp max và kích thước lắp min. Bước vạch dấu này nên thực hiện vào thời điểm trước khi lắp ống để đảm bảo đủ thời gian sơn khô và không bị mất dấu khi cọ sát vào.

- Chuẩn bị số lượng ống, phụ tùng sẵn sàng cho đoạn lắp đặt, Cống phải được làm sạch đầu , Jion nối hàn nóng cần làm sạch.

- Chuẩn bị dụng cụ đặt ống và phụ tùng như palăng, giá đỡ, ròng rọc, tay đòn cảo cống, giẻ lau. Trước khi dùng cẩu đặt ông vào vị trí;

- Chuẩn bị các công nhân chuyên nghiệp cần để lắp ống và công tác lắp ống cần phải tuân theo đúng chỉ dẫn của nhà sản xuất ống.

- Định vị ống trên tuyến bằng máy cao đạc.

- Dùng bàn chải làm sạch ống kiểm tra mép vát đầu ống cẩn thận, loại trừ các khuyết tật.

- Lắp đặt ống sau khi được nghiệm thu nền mương, hạ cống xuống mương, dùng dẻ lau sạch, cân chỉnh tim ống, cao độ ống và kích thước tăng đơ để lắp ống, sau đó chuyển sang lắp ống tiếp theo.

- Kiểm tra nguồn đất, cát sử dụng san nền, cát cho lót đường ống, ….

- Kiểm tra giám sát san nền và lu nền: kiểm tra cứ đổ đất đạt cao độ mỗi lớp 300 mm cho tiến hành tưới nước và lu đầm.

IV.3. Biện pháp thi công lắp đặt ống HDPE

Các đường ống được nối với nhau bằng phương pháp hàn gia nhiệt. Không sử dụng mối nối kiểu cơ học cho đường ống chôn ngầm. Mối nối giữa đường ống kim loại trên mặt đất và đường ống HDPE nên dùng bích nối với lớp đệm kín trên toàn bộ bề mặt bích nối. Tấm đệm kín phải có chiều dày phù hợp với khe hở giữa bích nối để đảm bảo làm kín toàn bộ bề mặt.

Các đoạn ống nhô lên khỏi mặt đất phải được bảo vệ chống tia xạ mặt trời theo yêu cầu của nhà sản xuất.

Việc lắp đặt sẽ phải đảm bảo ngăn chặn được việc phát sinh ứng suất trong điều kiện làm việc của tuyến ống.

Do đường ống chôn ngầm do vậy cần phải đảm bảo độ chặt của lớp đất lấp để ống có thể chịu được lực tải ngoại lai tác dụng. Các đường ống qua đường sẽ phải chịu được các mức tải thay đổi để không gây phá hỏng hoặc biến dạng đường ống.

Công tác nối ống và các thiết bị hàn nối cũng như công tác kiểm tra mối hàn sẽ phải tuân theo chỉ dẫn của nhà sản xuất. Sử dụng máy hàn chuyên dụng để hàn nối ống có đường kính ngoài đến 630 mm. Không sử dụng máy hàn trong trường hợp trời mưa, khu vực làm việc ẩm ướt hoặc khu vực có chất dễ gây cháy nổ.

Ống trước khi tiến hành hàn phải làm vệ sinh sạch khu vực cần hàn, tránh bụi bẩn bám vào bề mặt hàn gây ảnh hưởng đến chất lượng mối hàn. Kiểm tra nguyên liệu, đường kính và bề dày ống. Làm sạch bề mặt đĩa nhiệt và bề mặt ống chuẩn bị hàn. Kết nối thiết bị gá ống và hệ thống thủy lực bằng khớp nối nhanh. Kết nối đĩa nhiệt với nguồn điện qua ổ cắm. Chuẩn bị đồ gá theo đúng đường kính ống chuẩn bị hàn. Cài đặt nhiệt độ và thời gian phù hợp theo kích cỡ và bề dày ống.

Đối với giai đoạn chuẩn bị phải kiểm tra lại các đoạn ống và các chi tiết nối ống. Lau chùi, làm sạch van và các đoạn ống trước khi hàn nối.

Các van xả trong các hố van phải được bố trí thuận tiện cho việc vận hành thao tác.

Phương án thi công ống si phông HDPE vượt qua sông

Trình tự và biện pháp thi công tuyến ống qua sông, rạch.

Việc thi công lắp đặt đường ống dưới nước gồm các việc sau:

- Chuẩn bị mặt bằng, vận chuyển các cấu kiện và vật liệu ống, vật liệu bảo vệ, vật liệu đúc con dằn…đến xưởng ở công trường,

- Hàn hoặc lắp ống toàn chiều dài, Làm sạch bề mặt ống,

- Đúc con dằn hoặc lắp phao,

- Đào mương đặt ống qua sông, mương đào xong phải đặt ống ngay, nếu kéo dài sẽ bị phù sa dòng đáy bồi lấp,

- Đặt đường ống, Thả con dằn để ổn định ống,

- Lấp mương đặt ống, Hoàn chỉnh việc gia cố hai đầu ống trên bờ, lấp các thiết bị ở hố van hai đầu,

- Thử áp lực.

Để đặt đường ống xuống mương dưới lòng sông, theo kinh nghiệm thực tế thi công, nhà thầu có thể áp dụng (không bắt buộc) các phương pháp sau:

- Đường ống đặt nằm trên các gối tựa (phao nổi) sau khi xác định chính xác vị trí, thả dần xuống đáy mương.

- Kéo đường ống trượt dọc theo đáy mương

- Thả đường ống bằng phương pháp bơm nước vào ống để ống chìm tự do xuống đáy sông.

- Đặt ống bằng phương pháp nối dài dần đường ống rên xà lan nổi.

1) Đặt đường ống bằng các phao nổi

Sau khi hàn, bọc ống, đủ theo chiều dài của tuyến thì tiến hành bịt hai đầu ống, sau đó lắp van một đầu bơm nước vào và lắp van xả khí ở đầu kia của ống. Bước tiếp theo là cột phao vào ống, đưa ống xuống nước, dùng tàu kéo đặt ống vào tuyến, giữ ống đúng vị trí, bơm nước vào cho đầy ống để ống chìm xuống ngang mặt nước, lúc này ống được giữ nổi là do các phao làm nhiệm vụ như các gối tựa, sau đó lần lượt tháo phao để ống chìm xuống mương đặt ống.

2) Đặt đường ống bằng phương pháp kéo ống dọc theo đáy mương

Sau khi hàn lắp ống theo tuyến, người ta đặt ống lên các con trượt thành tuyến thẳng hay tuyến cong với bán kính cong cho phép tùy theo mặt bằng thi công, sau đó dùng cáp gắn vào đầu ống, kéo ống trượt dọc theo đáy mương sang bờ bên kia bằng máy kéo. Trước khi kéo ống phải thực hiện những việc sau:

- Đặt trước dây cáp kéo theo tâm dọc mương đặt ống qua long song

- Gắn phao giảm trọng lượng dọc ống (nếu cần)

- Lắp đặt đầu kéo (đầu buộc cáp) vào ống, nối với đoạn ống dẫn. Đoạn ống dẫn thường lấy đường kính bằng hoặc lớn hơn ống cần đặt. Chiều dài ống dẫn thường từ 2m.

Phải có máy phụ để kéo và kìm giữ ống, kiểm tra vận tốc của sông, vận tốc dòng đáy, độ phẳng của mương đặt ống.

IV.4. Công tác kiểm tra đường ống

Nhà thầu cung cấp các thiết bị sử dụng cho thi công , nghiệm thu, chạy thử . Riêng các thiết bị đo áp suất, vận tốc, lưu lượng, rung, đo ồn, nhiệt độ, tần số …sẽ phải có giấy chứng nhận qua kiểm định và còn hạn sử dụng. Các thiết bị không qua kiểm định và hết thời hạn hiệu lực không được phép sử dụng.

1) Thử độ kín tại khớp nối của ống:

Công tác này thực hiện với ống FRP.

Lỗ áp lực được tạo ra giữa hai rãnh roăng tại mỗi khớp nối để kiểm tra độ tốt của cặp roăng chữ “O” và độ kín của khớp nối sau khi lắp đặt mỗi đoạn ống, do vậy độ kín khí của toàn bộ đường ống có thể được bảo đảm sau khi lắp đặt

Tại mỗi khớp nối, đưa đầu cắm của bơm vào lỗ áp lực rồi dùng bơm bằng tay để bơm nước thử áp lực. Có thể được tiến hành một lần với áp lực bằng phân nửa áp lực làm việc.

Mỗi mối nối phải giữ được áp lực trong vòng 3 phút để đảm bảo khớp nối không bị rò rỉ, sai số áp lực cho phép là +/- 1%

Phải chú ý độ kín giữa đầu cắm và lỗ thử áp lực.

Sau khi thử phải làm kín lỗ áp lực bằng keo hay vít xoắn.

2) Thử áp lực tuyến ống:

Việc thử áp lực trên các đoạn ống đã lắp hoàn chỉnh trước khi đưa vào sử dụng để phát hiện sai sót có thể có khi thi công lắp đặt ống, độ kín các mối nối, ống bị hỏng để sửa chữa kịp thời là cần thiết. Công trình do nhà thầu thi công thì nhà thầu thử với sự giám sát của các bên theo quy định. Tất cả các vật tư thiết bị, nhân lực cũng như chi phí cần thiết để thực hiện công tác thử áp do nhà thầu chi trả.

Việc chọn chiều dài các đoạn đã lắp đặt xong để thử áp phụ thuộc vào từng điều kiện cụ thể như: phân đoạn để thi công, địa hình, nước phục vụ thử áp v.v… nhưng chiều dài đoạn thử áp không nên lớn hơn 1km. Đoạn thử áp lực càng ngắn thì việc kiểm tra, phát hiện sai sót càng dễ, nhưng ngắn quá 200m là không thực tế.

Nhà Thầu sẽ đệ trình qui trình thử áp đường ống để Chủ Đầu Tư phê duyệt trước khi công tác thử nghiệm được thực hiện.

Tuyến ống thi công xong cần tiến hành thử áp lực theo tiêu chuẩn AWWA.

Áp lực tối đa theo qui định bằng 1,5 lần áp lực làm việc: Pthử = 1,5 PN

Quy trình thử áp lực thử tại công trường tiến hành theo các bước sau :

- Gửi văn bản yêu cầu thử áp lực trước ít nhất hai ngày đến đơn vị điều hành dự án và các đơn vị liên quan.

- Chỉ được thử áp lực khi đoạn ống thử đã thi công hoàn chỉnh theo đúng yêu cầu về chiều sâu chôn ống và trình tự lắp đất.

- Tất cả các gối đỡ tê, van, cút nơi ống đi qua thành các hố van v.v… bê tông đã đông kết và đủ cường độ chịu lực.

- Tất cả các bulong nối bích ở các hố van xả khí, xả cặn, nhánh lấy nước thì được kiểm tra kỹ, và xiết chặt đúng quy chuẩn.

- Tất cả các van trên nhánh lấy nước, van xả cặn của tuyến ống phải đảm bảo thao tác dễ dàng và ở vị trí đóng

- Tất cả các van ở bầu xả và thu khí hoạt động tốt, mở hết và đóng hoàn chỉnh, khi đưa nước vào ống van này ở vị trí mở để thoát khí.

- Kiểm tra để đảm bảo rằng hai bu lắp ở hai đầu đoạn ống thử đã đúng qui cách, đủ độ kín, khối chặn ở hai đầu chịu được lực đẩy với áp lực thử tối đa mà không chuyển vị

- Bơm nước vào ống: Sau khi kiểm tra các điều kiện để đảm bảo tiến hành bơm nước thử vào ống.

- Bơm cấp nước là bơm ly tâm áp lực H = 25 – 30m, lưu lượng nằm trong khoảng Q = 10 – 100m3/h tùy vào chiều dài tuyến ống, đường kính ống và thời gian bơm đầy mong muốn ( thường không ít hơn 0,4h để đảm bảo điều kiện đẩy hết khí ra khỏi tuyến ống )

- Bơm tăng áp thường là bơm pistong có áp lực lớn hơn áp lực cần thử ( >1,5PN ), lưu lượng bơm tăng áp lực được chọn trong khoảng Q = 0 đến 5m3/h.

- Khi bơm nước vào ống toàn bộ các van xả nước phải đóng kín, toàn bộ các van xả khí trên tuyến và ở hai đầu tuyến đều mở.

- Khi ống được bơm đầy (nước tràn ra miệng ống thoát khí ở cuối tuyến), ngưng bơm nước vào ống. Đi dọc tuyến quan sát độ kín của van, bulông, van xả v.v…

- Dùng bơm ly tâm tiếp tục bơm nước vào ống đến áp lực 2,4bar thì ngừng.

- Chỉ được dùng nước sạch để thử áp lực.

Chiều dài đoạn ống cần thử áp lực: toàn bộ chiều dài tuyến là 44.303 m được chia thành nhiều đoạn để thử áp lực. Các đoạn ống xi phông được thử áp 02 lần.(lần thứ 1 thử áp trên mặt đất. lần thứ 2 thử áp sau khi đã lắp đặt xong)

Đi dọc tuyến quan sát tìm các điểm rò rỉ nước trên toàn tuyến, đặc biệt tại các mối nối.

Khi bơm nước vào ống chú ý điều khiển van cấp nước từ 1bar đến 2,4 bar hông ít hơn 10 phút sau đó đóng toàn bộ van xả khí trên toàn tuyến và hai đầu tuyến.

- Nếu ở áp lực 2,4 bar sau 30 phút khi đã xiết lại bulong, đóng van xả khí… áp lực không giảm quá 0,5 bar thì bắt đầu sử dụng bơm pistong tăng áp bơm nước vào tuyến để nâng áp lực lên 5 bar (mỗi bar không tăng lên ít hơn 10 phút )

- Giữ ở mức áp lực 5bar trong 30 phút nếu áp lực không giảm quá 0.5bar thì lại tiếp tục bơm nước vào để nâng áp lên đến áp lực thử quy định Pthử = 1,5 PN.

- Trong trường hợp áp lực thử sau 30 phút giảm quá 0,5bar thì lại tiếp tục bơm nước vào tuyến để duy trì ở mức 5bar, đi dọc tuyến tìm vùng đất ướt để phát hiện điểm rò rỉ, vỡ ống, chệch mối nối để sửa chữa. Sau khi sữa chữa xong, bơm nước vào ống để có áp lực 5bar thì ngừng bơm và sau 30 phút nếu áp lực không giảm quá 0.5bar thì lại tiếp tục bơm nước nâng áp lên đến áp lực thử quy định Pthử = 1,5 PN.

-Khi áp lực thử đạt đến 1,5PN, tiếp tục thêm nước vào ống để giữ áp lực ổn định Pthử = 1,5 PN trong vòng 15 phút, ngưng bổ sung nước vào ống. Giữ áp lực tĩnh nêu trên trong vòng 30 phút, nếu áp lực giảm không quá 0,5bar là đạt yêu cầu. Nếu không đạt phải tìm ra chổ hỏng để sửa chữa và lặp lại quá trình thử áp.

Các thành phần tham gia thử áp lực gồm có:

- Đơn vị thử áp lực. Đơn vị thi công lắp đặt ống. Đơn vị giám sát thi công.

- Đơn vị quản lý và sử dụng công trình.

- Nhà Thầu phải lập biên bản thử nghiệm đối với từng phân đoạn (nếu có) và toàn bộ hệ thống đường ống được thử nghiệm. Kết quả thử nghiệm sẽ phải được Chủ Đầu Tư phê duyệt.

IV.5. Vệ sinh ống sau khi lắp đặt và tiệt trùng ống trước khi đi vào sử dụng

Nhà Thầu phải đảm bảo rằng tất cả đường ống lắp đặt được giữ sạch trước, trong và sau khi lắp đặt. Công tác thổi rửa toàn bộ tuyến ống sẽ phải được thực hiện trước khi bàn giao công trình cho Chủ đầu tư.

Sau khi lắp đặt xong từng ống đều phải làm vệ sinh sạch sẽ, đảm bảo không còn giẻ lau, sỏi đá, đất cát và các dị vật... trong lòng ống bằng cách lấy giẻ sạch quấn vào đầu gậy, sào lau sạch thành trong của ống trước khi nối ống mới.

Tiệt trùng : Đối với cấp nước sạch, sau khi thử áp lực, xả cặn, đảm bảo trong ống sạch hoàn toàn về mặt cơ học, trước khi đưa vào hệ thống ống dẫn và phân phối nước sạch, phải thực hiện tiệt trùng để đảm bảo diệt toàn bộ vi khuẩn, mầm tế bào, rong, rêu bám vào thành ống, không cho chúng phát triển sau này. Hóa chất và cách tiệt trùng như sau :

- Dùng bột hypoclorit canxi Ca(Clo )2 có hàm lượng hoạt tính lớn hơn 40%, liều lượng từ 20 – 30gr tính theo lượng Clo hoạt tính/ m3 nước.

- Bơm dung dịch vào ống và ngâm trong vòng 24 giờ. Kiểm tra lượng Clo hoạt tính còn lại, nếu lượng Clo hoạt tính dư ≥ 5gr/m3 là đạt yêu cầu

- Chú ý khi xả nước sau tiệt trùng có lượng Clo hoạt tính dư ≥ 5gr/m3 vào nguồn tiếp nhận phải được sự đồng ý của cơ quan bảo vệ môi trường.

IV.6. Vận chuyển, lưu giữ tại công trường

Vận chuyển, lưu giữ tại công trường sẽ phải tuân theo hướng dẫn của nhà chế tạo

Đường ống sẽ được bảo vệ tránh ánh nắng mặt trời trực tiếp và nguồn nhiệt.

Cần chú ý đặc biệt tới khoảng cách của các giá đỡ và chiều cao của chồng ống để tránh cho ống khỏi bị biến dạng khi lưu giữ.

IV.7. Sửa chữa hư hỏng và bảo hành công trình

- Nhà thầu sẽ sửa chữa bất ký hư hỏng nào có liên quan đến công việc thi công trong phạm vi hợp đồng và trong thời gian bảo hành 12 tháng.

- Ngoài ra khi hết thời gian bảo hành trong vòng 24 tháng nếu có bất kỳ hư hỏng nào khi chủ đầu tư yêu cầu nhà thầu sẽ tiến hành sửa chữa nhưng có tính phí nếu không phải lỗi của nhà thầu.

- Nhà thầu phải tổ chức khắc phục ngay sau khi có yêu cầu của chủ đầu tư, chủ sở hữu hoặc chủ quản lý sử dụng công trình và phải chịu mọi phí tổn khắc phục.

- Nhà thầu phải bồi thường thiệt hại do lỗi của mình gây ra dẫn đến hư hỏng công trình xây dựng, sự cố công trình xây dựng kể cả sau khi kết thúc thời gian bảo hành.

CHƯƠNG V: QUẢN LÝ TÀI LIỆU, HỒ SƠ, BẢN VẼ HOÀN CÔNG, NGHIỆM THU, THANH QUYẾT TOÁN

V.1. Mục đích quản lý hồ sơ

Mục đích của qui trình này là thiết lập các phương pháp quản lý hồ sơ, tài liệu / bản vẽ của dự án để đảm bảo rằng những giao diện cần thiết phải phù hợp với lần xuất bản cuối cùng, đáp ứng những yêu cầu rõ ràng trong công tác thi công, lắp đặt, công tác hoàn công, nghiệm thu và thanh quyết toán .

Việc kiểm soát hồ sơ, tài liệu / bản vẽ đảm bảo các yêu cầu sau:

- Hồ sơ, tài liệu / bản vẽ được đánh số, phát hành, sửa đổi bởi người được phân công trong các giai đoạn từ khi bắt đầu thực hiện dự án cho đến khi kết thúc dự án.

- Toàn bộ tài liệu, công văn được ghi vào sổ, lưu đúng vào vị trí qui định, đánh số kiểm soát để truy tìm khi cần thiết.

- Qui trình kiểm soát tài liệu được áp dụng cho tất cả các loại tài liệu / bản vẽ, công văn đển đảm bảo rằng các tài liệu này được phát hành là bản sửa đổi mới nhất và đến đúng đối tượng, đúng thời gian.

V.2. Kiểm soát hồ sơ tài iệu

Người Kiểm soát Tài liệu / Bản vẽ Ban Dự án có trách nhiệm phải cập nhật thường xuyên và nắm rõ tình trạng danh mục tài liệu.

Người Kiểm soát tài liệu / Bản vẽ đảm bảo tất cả các danh mục tài liệu thiết kế phải cập nhật thường xuyên, theo dõi tình trạng tài liệu / bản vẽ. Trường hợp sửa đổi tài liệu Người Kiểm soát Tài liệu / Bản vẽ phối hợp cùng người thiết kế loại bỏ tài liệu / bản vẽ khi không còn giá trị sử dụng, cập nhật tài liệu / bản vẽ đã sửa đổi vào danh mục tài liệu thiết kế.

- Người Kiểm soát Tài liệu / Bản vẽ có trách nhiệm theo dõi danh mục tài liệu / bản vẽ, số lượng tài liệu / bản vẽ xuất bản và đã được sửa đổi từ Chủ đầu tư.

- Việc kiểm soát phát hành tài liệu theo các yêu cầu sau đây:

- Mỗi loại tài liệu / bản vẽ được đánh số kiểm soát

- Văn bản chuyển giao tài liệu (ghi rõ chuyển đến đâu, cho ai, ký tên)

- Người nhận / giao tài liệu phải ký và ghi rõ ngày nhận / giao tài liệu vào văn bản chuyển giao tài liệu, sao lại một bản cho Người kiểm soát Tài liệu / Bản vẽ.

V.3. Kiểm soát sửa đổi

Kiểm soát sửa đổi được áp dụng sau lần phát hành tài liệu đầu tiên.

- Các vùng sửa đổi phải được khoanh vùng dạng đám mây và ký hiệu nâng Rev.X so với Rev cũ. Dấu hiệu sửa đổi được ký hiệu là Rev. X thường được ký hiệu ở bên trái để dễ nhận biết sự thay đổi tài liệu.

- Khi có sự thay đổi trong các tài liệu thiết kế phục vụ thi công trên công trường thì đại diện các bên có thẩm quyền (giám sát thiết kế, tổng thầu…) phải thống nhất được bằng biên bản có đầy đủ các chữ ký xác nhận, sau đó trình Chủ đầu tư xem xét hoặc thống nhất đưa vào hồ sơ hoàn công (các phần thay đổi này sẽ được các kỹ sư giám sát ghi lại vào Field Change sheet và lưu giữ).

Xem thêm kỹ thuật khoan ngầm xuyên qua sông

CÔNG TY CP TƯ VẤN ĐẦU TƯ VÀ THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com

Website: www.minhphuongcorp.com - www.minhphuongcorp.net